Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Sollten Sie in eine 3- oder 5-Achs-CNC-Maschine investieren? Die Antwort hängt von der Komplexität Ihrer Teile, den Toleranzen und Ihrem Budget ab. Eine 3-Achs-CNC-Maschine (Investition: $50K–$150K) eignet sich hervorragend für prismatische Teile mit einer Genauigkeit von ±0,01–0,02 mm, während eine 5-Achs-Maschine ($150K–$500K+) Toleranzen von ±0,003 mm erreicht und Freiformgeometrien in einer einzigen Aufspannung bearbeiten kann – wodurch sich die Zykluszeiten um bis zu 65% verkürzen. In diesem Leitfaden aus dem Jahr 2026 erläutert das Ingenieurteam von OPMT Laser (über 200 Installationen in der Luft- und Raumfahrt, Medizintechnik und Automobilindustrie) die wichtigsten Unterschiede, die Kosten-Nutzen-Analyse und wie Sie die passende Maschine für Ihre Produktionsanforderungen auswählen.

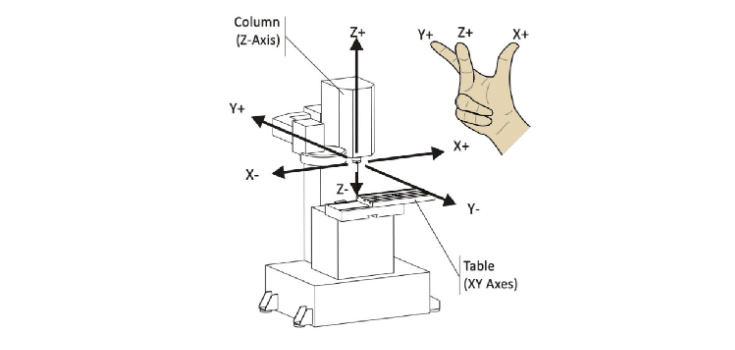

Die 3-Achs-CNC-Bearbeitung ist ein computergesteuertes subtraktives Fertigungsverfahren, bei dem sich das Schneidwerkzeug entlang dreier linearer Achsen bewegt: X (links-rechts), Y (vorne-hinten) und Z (oben-unten). Das Werkstück bleibt fixiert, während die Spindel programmierten Werkzeugwegen folgt, um Material abzutragen und so prismatische Strukturen, Taschen und Profile zu erzeugen. Mit einer typischen Positioniergenauigkeit von ±0,01–0,02 mm und einer Oberflächenrauheit von Ra 1,6–3,2 μm werden 3-Achs-Maschinen in der Automobil-, Luft- und Raumfahrt-, Elektronik- und allgemeinen Fertigungsindustrie weit verbreitet eingesetzt. Branchenberichte3-Achs-Systeme bleiben die kostengünstigste Wahl, wenn Teile nur aus einer oder zwei Richtungen zugänglich sein müssen.

Die 3-Achsen-CNC-Bearbeitung ist ein präziser Herstellungsprozess, bei dem komplexe Teile durch computergesteuerte Bewegung entlang dreier linearer Achsen hergestellt werden. Hier ist eine kurze Zusammenfassung des Prozesses:

Digitale Designerstellung

Maschinencodegenerierung

Werkstück- und Werkzeugeinrichtung

Automatisierter Materialabtrag

Qualitätsprüfung

Das Schneidwerkzeug der CNC-Maschine bewegt sich relativ zum stationären Werkstück und entfernt Material mit hoher Genauigkeit. Dieser computergesteuerte Prozess gewährleistet außergewöhnliche Präzision und Wiederholbarkeit und ist daher ideal für die Herstellung komplexer Komponenten in verschiedenen Branchen.

Typische Leistungsbereiche eines modernen vertikalen 3-Achs-Bearbeitungszentrums sind:

Die tatsächlichen Leistungsfähigkeit hängt vom Spindeltyp, dem Linearführungssystem, der Maschinensteifigkeit und der Prozessoptimierung ab.

Die 3-Achsen-CNC-Bearbeitung sorgt für außergewöhnliche Genauigkeit bei der Teileproduktion. Der automatisierte Prozess reduziert den manuellen Arbeitsaufwand erheblich, minimiert Fehler und steigert die Produktivität. Diese Präzision gewährleistet gleichbleibende Qualität bei mehreren Teilen und ist daher ideal für Branchen, die strenge Standards erfordern.

Im Vergleich zu komplexeren CNC-Systemen sind 3-Achs-Maschinen mit geringerer Anfangsinvestition und geringeren Wartungskosten verbunden. Dies macht sie zu einer wirtschaftlichen Wahl für kleine und mittlere Unternehmen und ermöglicht wettbewerbsfähige Preise ohne Kompromisse bei der Qualität.

3-Achsen-CNC-Maschinen eignen sich hervorragend für die Bearbeitung einer Vielzahl von Materialien, darunter Metalle, Kunststoffe und Verbundwerkstoffe. Diese Vielseitigkeit ermöglicht es Herstellern, mit einer einzigen Maschine unterschiedliche Produkte herzustellen und sie an die unterschiedlichen Anforderungen der Branche anzupassen.

Die unkomplizierte 3-Achsen-Bearbeitung erleichtert die Programmierung und Bedienung im Vergleich zu komplexeren Systemen. Diese Einfachheit reduziert die Rüstzeit und den Schulungsaufwand, ermöglicht eine schnellere Projektabwicklung und eine höhere Gesamteffizienz.

Die 3-Achs-Bearbeitung eignet sich besonders gut zum Erstellen flacher oder leicht gekrümmter Oberflächen und ist daher ideal für Komponenten wie Halterungen, Zahnräder und Bedienfelder. Branchen wie die Luft- und Raumfahrt, die Automobilindustrie und die Elektronik profitieren von der Fähigkeit, präzise, funktionale Teile herzustellen.

Bis 2025 dürften Fortschritte in der 3-Achsen-CNC-Technologie diese Vorteile noch weiter verstärken, wobei verbesserte Spindeltechnologie und Steuerungssysteme zu noch höherer Präzision und Effizienz führen werden.

Die 3-Achsen-CNC-Bearbeitung wird in vielen Branchen zur Herstellung von Präzisionskomponenten eingesetzt. Hier sind die wichtigsten Anwendungen:

Jede Branche profitiert von der Präzision, Wiederholbarkeit und Effizienz der 3-Achsen-CNC-Bearbeitung, die die Herstellung komplexer Teile mit engen Toleranzen ermöglicht.

| Industrie | Häufige Anwendungen | Hauptvorteile |

|---|---|---|

| Automobilindustrie | Motorblöcke, Zylinderköpfe | Hohe Präzision, Massenproduktion |

| Luft- und Raumfahrt | Flügelkomponenten, Rumpfteile | Leichte Materialien, komplexe Geometrien |

| Medizin | Orthopädische Implantate, Zahnimplantate | Biokompatible Materialien, Anpassung |

| Elektronik | Smartphone-Gehäuse, Platinen | Feine Details, Produktion in großen Stückzahlen |

| Herstellung | Spritzgussformen, Stanzwerkzeuge | Langlebigkeit, komplexe Werkzeuge |

| Prototyping | Konzeptmodelle, Funktionsprototypen | Schnelle Bearbeitung, Designiteration |

Die 3-Achs-CNC-Bearbeitung ist zwar sehr vielseitig, hat aber klare Grenzen, die Ingenieure beachten sollten:

Um die Effizienz und Stabilität von 3-Achs-CNC-Prozessen zu maximieren:

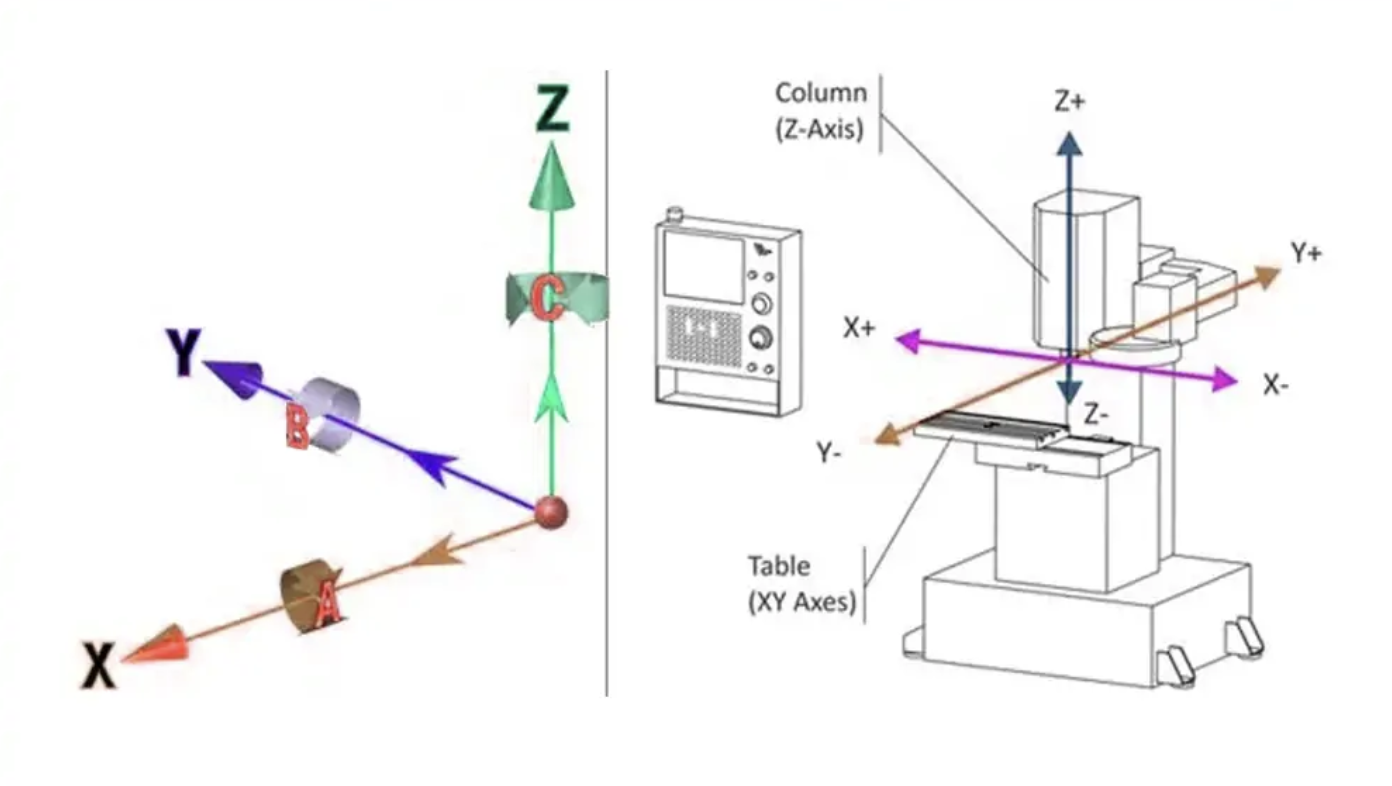

Die 5-Achs-CNC-Bearbeitung ist eine fortschrittliche Fertigungstechnik, die die gleichzeitige Bewegung entlang fünf Achsen ermöglicht:

Diese Konfiguration ermöglicht es dem Bediener, ein Werkstück in einer einzigen Aufspannung aus nahezu jedem Winkel zu bearbeiten. Dadurch entfällt das manuelle Nachpositionieren und die Rüstzeit verkürzt sich um bis zu 651 TP3T. Premium-5-Achs-Maschinen erreichen eine Positioniergenauigkeit von ±0,003 mm und unterstützen komplexe Freiformgeometrien – was sie unverzichtbar macht für Turbinenschaufeln für die Luft- und Raumfahrt, medizinische Implantate und Präzisionsformenwerkzeuge.

Die 5-Achs-CNC-Bearbeitung erweitert die Möglichkeiten von 3-Achs-Systemen in mehreren kritischen Dimensionen:

Bei der kontinuierlichen 5-Achs-Bearbeitung bewegen sich Schneidwerkzeug und Werkstück gleichzeitig entlang aller fünf Achsen. Dieser Ansatz:

Dieses Verfahren wird auch als indexierte 5-Achsen-Bearbeitung bezeichnet und bietet folgende Vorteile:

Die 5-Achsen-CNC-Bearbeitung ist in mehreren hochpräzisen Branchen von entscheidender Bedeutung:

So maximieren Sie die Vorteile der 5-Achsen-Bearbeitung:

Durch die Nutzung dieser erweiterten Funktionen können Hersteller in Branchen wettbewerbsfähig bleiben, die hochpräzise, komplexe Teile mit kürzeren Vorlaufzeiten erfordern.

Die CNC-Bearbeitung hat die Fertigung revolutioniert und bietet branchenübergreifend Präzision und Effizienz. Aber wie schneiden 3- und 5-achsige CNC-Maschinen im Vergleich ab? Lassen Sie uns ihre einzigartigen Fähigkeiten und idealen Anwendungsfälle erkunden.

3-Achsen-CNC-Maschinen arbeiten entlang der X-, Y- und Z-Achse und ermöglichen lineare Bewegungen in drei Richtungen. Diese Konfiguration eignet sich gut zum Erstellen von Teilen mit flachen Oberflächen und einfacher Geometrie. Im Gegensatz dazu verfügen 5-Achsen-Maschinen über zwei Rotationsachsen (A und B), sodass sich das Schneidwerkzeug dem Werkstück aus mehreren Winkeln nähern kann.

Während 3-Achsen-Maschinen bei einfacheren Schnitten hervorragend sind, bietet die 5-Achsen-CNC-Bearbeitung eine höhere Effizienz bei komplexen Teilen. Wie lässt sich dies auf reale Anwendungen übertragen? Denken Sie an Komponenten für die Luft- und Raumfahrt:

5-Achsen-Maschinen können komplizierte Teile in einer einzigen Aufspannung fertigstellen, was die Produktionszeit verkürzt und die Genauigkeit verbessert.

Kosten-Realitätscheck3-Achs-CNC-Maschinen kosten typischerweise zwischen $50.000 und $150.000, während 5-Achs-Systeme ab etwa $150.000 erhältlich sind und in High-End-Konfigurationen über $500.000 kosten können. Der wahre Kostenvergleich beschränkt sich jedoch nicht allein auf den Anschaffungspreis, sondern umfasst die gesamten Betriebskosten (TCO).

| Faktor | 3-Achs-Bearbeitung | 5-Achs-Bearbeitung |

|---|---|---|

| Typischer Investitionsbereich | Geringere Anfangsinvestition; geeignet für kleine bis mittelgroße Geschäfte | Höhere Anfangsinvestition; gerechtfertigt bei häufigem Auftreten komplexer Arbeiten. |

| Lebenszykluskostentreiber | Mehr Vorrichtungen, mehr Rüstvorgänge, höherer Zeitaufwand für die Bedienung komplexer Teile | Höhere Programmierkomplexität, aber weniger Vorrichtungen und Rüstvorgänge pro Bauteil |

| Geeignetes Jahresvolumen | Effizient für Bauteile mit geringer bis mittlerer Komplexität in kleinen bis großen Stückzahlen. | Bester ROI, wenn ein signifikanter Teil des Durchsatzes komplexe, mehrseitige Teile betrifft. |

| Typische Teilekomplexität | Einfache bis mittelschwere Geometrien, wenige Hinterschnitte, zugänglich aus 1–2 Richtungen | Hochkomplexe Geometrien, tiefe Hohlräume, mehrfache zusammengesetzte Winkel, kritische Oberflächen |

| Rüstzeit | Längere und häufigere Bearbeitungszeiten bei mehrseitigen Teilen aufgrund des erneuten Einspannens | Kürzere Gesamtlaufzeiten für komplexe Teile dank Ein-Aufspannungs-Bearbeitung |

Wann lohnt sich die 5-Achs-Bearbeitung? Wenn mehr als 50% Ihrer Teileportfolios Folgendes erfordern:

…dann bietet eine 5-Achs-Plattform in der Regel innerhalb von 2–3 Jahren eine bessere Gesamtbetriebskosten (TCO), dank weniger Vorrichtungen, weniger Rüstvorgängen und verbesserter Erstbearbeitungsqualität. Für prismatische Teile mit einfacher Geometrie bleibt eine gut optimierte 3-Achs-Zelle äußerst wettbewerbsfähig und oft wirtschaftlicher.

Profi-Tipp: Kontaktieren Sie OPMT Laser für eine individuelle Kosten-Nutzen-Analyse, die auf Ihrer spezifischen Teilezusammensetzung basiert.

Sowohl 3- als auch 5-Achs-Maschinen können eine hohe Präzision erreichen, aber 5-Achs-Maschinen zeichnen sich oft durch glatte Oberflächen bei komplexen Geometrien aus. Dies ist insbesondere in Branchen wie der Herstellung medizinischer Geräte wertvoll, wo Implantate eine außergewöhnliche Oberflächenqualität erfordern.

Welche Branchen profitieren am meisten von welchem CNC-Maschinentyp?

Die Wahl zwischen 3-achsiger und 5-achsiger CNC-Bearbeitung hängt letztendlich von der Komplexität der Teile, dem Produktionsvolumen und den Budgetbeschränkungen ab.

Mit Blick auf das Jahr 2025 entwickelt sich die CNC-Bearbeitungslandschaft weiter. Zu den wichtigsten Trends zählen:

Diese Fortschritte machen sowohl die 3- als auch die 5-achsige CNC-Bearbeitung effizienter und für einen größeren Kreis von Herstellern zugänglich.

Worin besteht der Hauptunterschied zwischen 3-Achs- und 5-Achs-CNC-Bearbeitung?

Der Hauptunterschied liegt in der Anzahl der Bewegungsrichtungen: 3-Achs-Maschinen bewegen sich entlang der linearen Achsen X, Y und Z, während 5-Achs-Maschinen zusätzlich zwei Rotationsachsen (typischerweise A und B) besitzen. Dadurch können 5-Achs-Maschinen komplexe Geometrien aus verschiedenen Winkeln in einer einzigen Aufspannung bearbeiten und die Zykluszeit um bis zu 651 TP3T reduzieren.

Lohnt sich die Investition in die 5-Achs-CNC-Bearbeitung?

Ja, wenn Ihre Fertigung komplexe Teile mit Freiformflächen, Hinterschneidungen oder Merkmalen umfasst, die von mindestens vier Seiten zugänglich sind. 5-Achs-Maschinen sind zwar in der Anschaffung 2- bis 3-mal teurer ($150K–$500K im Vergleich zu $50K–$150K bei 3-Achs-Maschinen), bieten aber oft innerhalb von 2–3 Jahren bessere Gesamtbetriebskosten durch weniger Rüstvorgänge und höhere Erstbearbeitungsqualität.

In welchen Branchen werden 5-Achs-CNC-Maschinen eingesetzt?

Die 5-Achs-CNC-Bearbeitung ist in der Luft- und Raumfahrt (Turbinenschaufeln, Strukturbauteile), der Medizintechnik (Implantate, chirurgische Instrumente), der Automobilindustrie (Präzisionsmotorenteile) und im Werkzeug- und Formenbau unerlässlich. Jede Anwendung, die komplexe Geometrien und enge Toleranzen (±0,003 mm) erfordert, profitiert von der 5-Achs-Fähigkeit.

Können 3-Achs-CNC-Maschinen komplexe Teile herstellen?

3-Achs-CNC-Maschinen können Bauteile mittlerer Komplexität fertigen, stoßen dabei aber an ihre Grenzen. Bauteile, die den Zugang zu mehreren Flächen erfordern, benötigen mehrere Aufspannungen, was die Zykluszeit, Bezugsfehler und das Ausschussrisiko erhöht. Für wirklich komplexe Geometrien mit Hinterschnitten oder Freiformflächen ist die 5-Achs-Bearbeitung effizienter.

Sind Sie sich noch nicht sicher, ob Sie für Ihre Projekte im Jahr 2025 eine 5-achsige oder eine 3-achsige CNC-Maschine wählen sollen? Das Expertenteam von OPMT Laser kann Sie durch die CNC-Bearbeitungsoptionen führen und sicherstellen, dass Sie das ideale Verfahren für Ihre spezifischen Anforderungen auswählen. Als führender CNC-BearbeitungspartnerOPMT Laser bietet modernste Möglichkeiten mit fortschrittlicher Ausrüstung auf Basis von Routern, Drehmaschinen, Bohrern und Fräsen. Kontaktieren Sie OPMT Laser noch heute um Ihre Fertigungspräzision und -effizienz zu steigern.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Entdecken Sie OPMTs bewährten 5-Phasen-ODM-Prozess für kundenspezifische Lasersysteme. ISO-zertifizierte Fertigung, Präzision ±0,003 mm, IP-Schutz. Senden Sie uns noch heute Ihre Projektanforderungen.

Suchen Sie nach den besten Anbietern für 5-Achsen-CNC-Bearbeitungszentren? In unserer Top-10-Liste finden Sie Expertenwissen und die perfekte Lösung für Ihre Anforderungen!

Entdecken Sie die 10 besten Laser-Metallschneidmaschinen des Jahres 2025, darunter Branchenführer wie Trumpf, Bystronic und OPMT Laser. Vergleichen Sie Spitzentechnologie, Präzision und Effizienz, um die perfekte Lösung für Ihre Fertigungsanforderungen zu finden.

Entdecken Sie die Top 10 der Hersteller von Laserschneidsystemen für 2025. Sie bieten vertrauenswürdige Marken, wettbewerbsfähige Preise und innovative Technologien, die Ihren Produktionsprozess verändern können.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.