Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Schöpfen Sie das volle Potenzial Ihrer Projekte mit den richtigen Leistung des Laserschneiders zugeschnitten auf Ihre spezifischen Anwendungen. Egal ob Sie durchschneiden Holz, Metall oder Kunststoff, ist es für die Erzielung von Präzision und Effizienz entscheidend, den Leistungsbedarf zu kennen. Wussten Sie, dass Laserschneider mit einer Leistung von 10 W für Papier bis über 6000 W für dicke Metalle arbeiten können?

In diesem Handbuch erläutert OPMT Laser die Schlüsselfaktoren, die die Leistung eines Laserschneiders beeinflussen und wie sich diese auf Ihre Ergebnisse auswirken. Sie erfahren etwas über Leistungsmessung, die Variablen, die eine Rolle spielen, und warum die Auswahl der richtigen Wattzahl für Ihren Erfolg entscheidend ist. Machen Sie sich bereit, Ihre Schneide- und Gravurfähigkeiten zu verbessern, denn wir erklären Ihnen alles, was Sie wissen müssen!

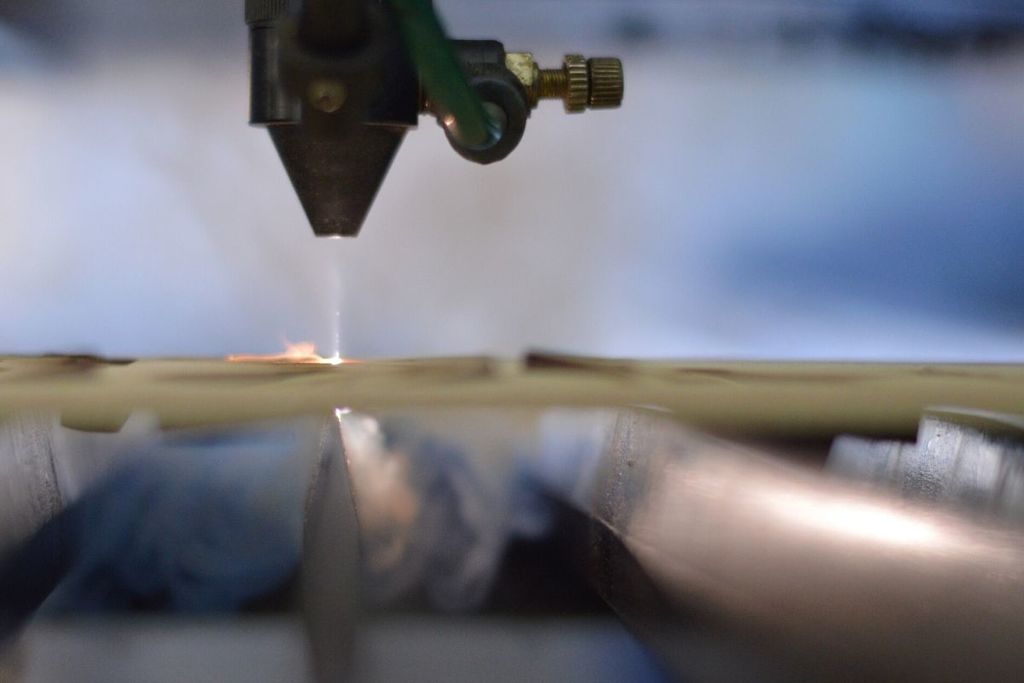

Bei der Laserschneidtechnologie wird ein hochfokussierter Lichtstrahl verwendet, um Materialien mit außergewöhnlicher Präzision zu schneiden oder zu gravieren. Diese Methode unterscheidet sich von herkömmlichen Schneidtechniken, bei denen scharfe Klingen verwendet werden. Der Begriff LASER ist ein Akronym für Lichtverstärkung durch stimulierte Strahlungsemission, das die grundlegenden Prinzipien dieses innovativen Prozesses zusammenfasst.

Der Laserstrahl wird in einem speziellen Rohr erzeugt, das mit Gasen, normalerweise Kohlendioxid, gefüllt ist. Wenn ein elektrischer Strom durch diese Gase fließt, regt er die Moleküle an und erzeugt einen starken Lichtstrahl. Dieses Licht wird dann durch eine Reihe von Spiegeln geleitet, die den Strahl in einem einzigen Punkt am Laserkopf.

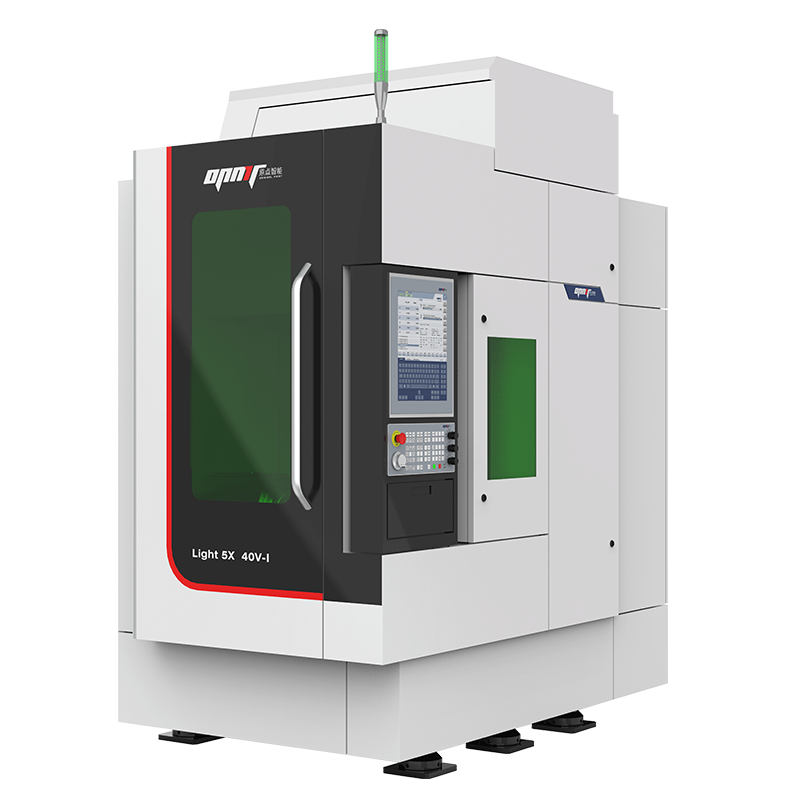

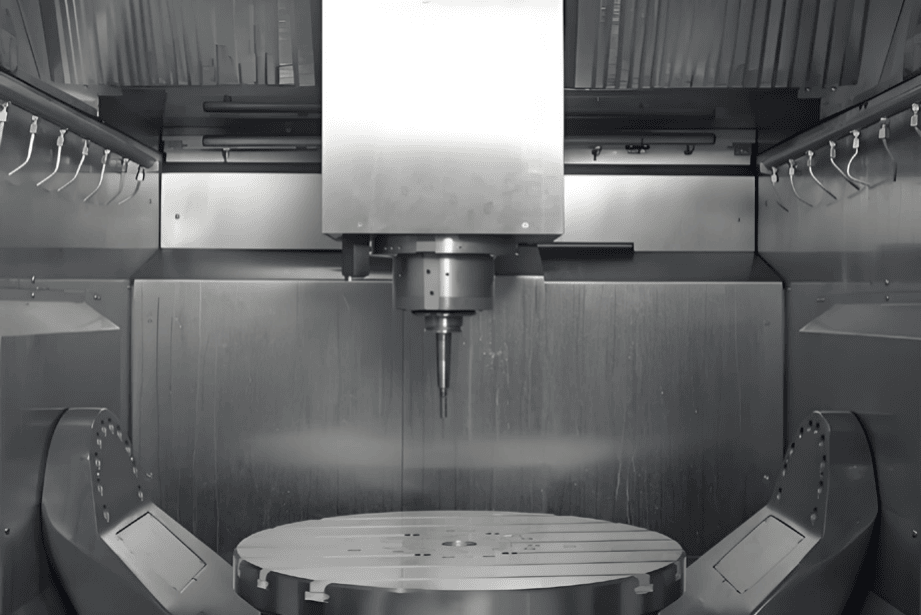

Moderne Laserschneider sind ausgestattet mit Computergestützte numerische Steuerung (CNC) Systeme, Verbesserung ihrer Funktionalität und Präzision:

Aufgrund ihrer zahlreichen Vorteile wird die Laserschneidtechnologie in zahlreichen Branchen eingesetzt:

Um optimale Schneidergebnisse zu erzielen, ist es wichtig, die Faktoren zu verstehen, die die Effektivität von Laserschneidern beeinflussen. Die wichtigsten Elemente sind Wattzahl, Strahlqualität und Wellenlänge. Jede dieser Komponenten spielt eine entscheidende Rolle bei der Bestimmung der Leistung eines Laserschneiders bei verschiedenen Materialien.

Die Wattzahl eines Laserschneiders ist ein entscheidender Faktor, der seine Schneidfähigkeit bestimmt. Gemessen in Watt (W) ermöglicht eine höhere Wattzahl das Schneiden dickerer Materialien bei höheren Geschwindigkeiten. Beispielsweise kann ein 2000-W-Laserschneider 1 mm dicken Stahl mit einer Geschwindigkeit von 25,0 bis 31,0 m/min effizient schneiden. Mit einer höheren Leistung geht jedoch auch der Bedarf an verbesserten Kühlsystemen und möglicherweise höheren Betriebskosten einher.

Die Strahlqualität ist ein weiterer wichtiger Faktor, der die Leistung des Laserschneidens beeinflusst. Sie bezieht sich darauf, wie gut der Laserstrahl fokussiert und gesteuert werden kann. Dies wird normalerweise mit dem M²-Faktor gemessen. Niedrigere Werte weisen auf eine bessere Strahlqualität hin.

Die Wellenlänge des Laserlichts beeinflusst maßgeblich, wie unterschiedliche Materialien beim Schneidvorgang Energie absorbieren.

Laserschneider werden je nach der Art der Laserstrahlerzeugung grundsätzlich in zwei Typen eingeteilt: CO2-Laserschneider Und Faserlaserschneider. Jeder Typ verfügt über einzigartige Leistungsstufen und Funktionen, die auf unterschiedliche Materialien und Anwendungen zugeschnitten sind. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl des richtigen Laserschneiders für Ihre spezifischen Anforderungen.

CO2-Laserschneidmaschinen verwenden eine Mischung aus Gasen, darunter Kohlendioxid, Helium und Stickstoff. Diese Gase werden durch elektrische Entladung angeregt, wodurch ein Laserstrahl mit einer Wellenlänge von 10,6 Mikrometer. Diese Wellenlänge macht CO2-Laser besonders effektiv zum Schneiden von nichtmetallischen Materialien wie Holz, Acryl und Textilien. Interessanterweise können Hochleistungs-CO2-Laser auch einige Metallschneidaufgaben bewältigen.

CO2-Laser werden anhand ihres Stromverbrauchs in drei Hauptgruppen eingeteilt:

Faserlaserschneider, oft auch Festkörperlaser genannt, verwenden ein dotiertes Glasfaserkabel als aktives Medium zur Erzeugung des Laserstrahls. Diese Technologie hat sich erheblich weiterentwickelt, sodass Faserlaser reflektierende Metalle wie Aluminium und Kupfer mit bemerkenswerter Effizienz schneiden können. Sie arbeiten normalerweise doppelt so schnell wie CO2-Laser und sind gleichzeitig vielseitig genug, um verschiedene organische Materialien zu verarbeiten.

Faserlaser können anhand ihrer Betriebseigenschaften in drei Haupttypen eingeteilt werden:

Das Verständnis der Leistungsarten von Laserschneidmaschinen ist für fundierte Entscheidungen bei der Auswahl einer Laserschneidlösung unerlässlich. Ob Sie einen CO2- oder Faserlaserschneider benötigen, OPMT Laser bietet innovative CNC-Systeme und Laserbearbeitungslösungen, die auf die unterschiedlichsten industriellen Anforderungen zugeschnitten sind. Weitere Informationen zu unseren Produkten finden Sie in unseren Angeboten wie dem Mikro-3D-Laserschneider oder die LP550V Laserschneider.

Die Wahl der richtigen Laserschneidleistung ist entscheidend, um effiziente und qualitativ hochwertige Ergebnisse zu erzielen, die auf Ihre spezifischen Anwendungen zugeschnitten sind. In diesem Handbuch erfahren Sie mehr über die verschiedenen verfügbaren Leistungsbereiche von Laserschneidern, wie Sie die geeignete Leistung für unterschiedliche Materialien und Dicken bestimmen und erhalten Anwendungsbeispiele sowie die ideale Laserschneidleistung.

Laserschneider sind in einer Vielzahl von Leistungsstufen erhältlich, typischerweise von 10 W bis über 6.000 W. Hier ist eine Aufschlüsselung der Leistungsbereiche und ihrer idealen Anwendungen:

Bei der Auswahl der geeigneten Laserschneidleistung müssen verschiedene Faktoren berücksichtigt werden, wie etwa Materialart, Dicke, gewünschtes Finish und die spezifischen Fähigkeiten des Laserschneiders.

Für Materialien wie Papier, Karton und dünne Kunststoffe, eine Laser-Schneidleistung zwischen 20 W bis 100 W ist im Allgemeinen ausreichend. Höhere Leistungsstufen können zum Verbrennen oder Schmelzen dieser empfindlichen Materialien führen. Für diese Anwendungen werden normalerweise CO2-Laserschneider empfohlen, da sie bei der Bearbeitung nichtmetallischer Materialien effektiv sind.

Beim Bearbeiten dickerer Materialien wie Metallen variiert die erforderliche Leistung des Laserschneiders je nach Dicke:

Für tiefe Schnitte in dicke Metalle sind Faserlaserschneider aufgrund ihrer Effizienz und Präzision oft die beste Lösung.

In verschiedenen Branchen werden je nach den jeweiligen Anforderungen unterschiedliche Arten von Laserschneidern eingesetzt:

Die Auswahl der richtigen Laserschneidleistung ist entscheidend für die Optimierung der Leistung bei verschiedenen Anwendungen. Wenn Sie Materialarten, -dicken und gewünschte Ergebnisse verstehen, können Sie fundierte Entscheidungen treffen, die die Effizienz und Qualität Ihrer Schneidprojekte verbessern. Bei OPMT Laser bieten wir Ihnen fachkundige Beratung, um Ihnen bei der Auswahl des idealen Laserschneiders zu helfen, der auf Ihre spezifischen Anforderungen zugeschnitten ist.

Beim Laserschneiden sind zwei grundlegende Parameter entscheidend: Leistung Und Schnittgeschwindigkeit. Die Leistung bezieht sich auf die Energieabgabe des Laserstrahls pro Zeiteinheit, während die Schneidgeschwindigkeit angibt, wie schnell sich der Laser über das zu schneidende Material bewegt.

Obwohl Leistung und Geschwindigkeit technisch gesehen voneinander unabhängige Variablen sind, sind sie in der Praxis eng miteinander verknüpft. Um eine optimale Schneidleistung zu erzielen, muss oft die eine Variable entsprechend angepasst werden. Ein Hochleistungslaser erzeugt beispielsweise mehr Energie pro Sekunde. Wenn dieser Lasertyp mit niedriger Schneidgeschwindigkeit arbeitet, besteht die Gefahr einer Überhitzung und Beschädigung des Werkstücks, sofern kein tiefer Schnitt gewünscht ist. Umgekehrt erfordert eine höhere Leistung normalerweise höhere Schneidgeschwindigkeiten, um eine übermäßige Hitzeentwicklung zu vermeiden.

Um beim Laserschneiden optimale Ergebnisse zu erzielen, ist es wichtig, die Leistungs- und Geschwindigkeitseinstellungen je nach Materialart und -dicke zu optimieren. Hier sind einige Richtlinien:

Berücksichtigen Sie beim Einrichten eines Laserschneiders diese Faktoren:

Durch das Verständnis der komplexen Beziehung zwischen Leistung und Geschwindigkeit beim Laserschneiden können Bediener fundierte Anpassungen zur Optimierung ihrer Prozesse vornehmen und so qualitativ hochwertige, auf ihre spezifischen Anwendungen zugeschnittene Ergebnisse sicherstellen.

Die Leistungsdichte des Laserschneiders ist ein Schlüsselfaktor, der die Effizienz und Effektivität von Laserschneidmaschinen bestimmt. Sie quantifiziert die Menge an Laserleistung, die an einen bestimmten Bereich des zu bearbeitenden Materials abgegeben wird. Diese Messung ist entscheidend, da sie sowohl die Geschwindigkeit als auch die Qualität der vom Laser ausgeführten Schnitte direkt beeinflusst.

Mathematisch wird die Leistungsdichte als Verhältnis der Laserleistung zur Querschnittsfläche oder Punktgröße des Laserstrahls definiert, ausgedrückt in Watt pro Quadratmillimeter (W/mm²). Die Formel zur Berechnung der Leistungsdichte lautet:

$$

\text{Leistungsdichte} = \frac{\text{Leistung}}{\pi \times \left(\frac{\text{Punktgröße}}{2}\right)^2}

$$

Wenn beispielsweise ein Laserschneider mit 500 Watt und einer Punktgröße von 0,2 mm arbeitet, beträgt die Leistungsdichte etwa 198.943 W/mm². Diese hohe Leistungsdichte zeigt an, dass der Laser Materialien effektiv, präzise und schnell schneiden kann.

Eine hohe Leistungsdichte beim Laserschneiden ist für verschiedene Anwendungen unerlässlich, bei denen Präzision und schnelle Verarbeitung von größter Bedeutung sind. Hier sind einige wichtige Bereiche, in denen diese Fähigkeit genutzt wird:

Durch die Nutzung einer hohen Leistungsdichte können Hersteller ihre Produktivität steigern und gleichzeitig hohe Qualitätsstandards für ihre Produkte einhalten. Die innovativen CNC-Systeme und Laserverarbeitungslösungen von OPMT Laser sind darauf ausgelegt, diese Parameter zu optimieren und sicherzustellen, dass Benutzer bei ihren Schneidanwendungen optimale Ergebnisse erzielen. Weitere Informationen zu unseren fortschrittlichen Laserlösungen finden Sie in unseren Produktangeboten wie Micro3D L530V Und LP550V.

Bei der Auswahl einer Schneidemaschine mit unterschiedlicher Leistung spielen mehrere wichtige Faktoren eine Rolle, darunter Materialart und Dicke, Schnittgeschwindigkeit, Und PräzisionsanforderungenWenn Sie diese Elemente verstehen, können Sie sicher sein, dass Sie die richtige Maschine für Ihre spezifischen Anforderungen auswählen.

Verschiedene Materialien weisen einzigartige Schneideigenschaften auf, die spezifische Laserschneider und Leistungsstufen erfordern. Dickere Materialien erfordern beispielsweise leistungsstärkere Laserschneider, während dünnere Materialien effektiv mit Optionen mit geringerer Leistung bearbeitet werden können. Es ist wichtig, eine Laserschneidmaschine auszuwählen, die auf den Materialtyp zugeschnitten ist, mit dem Sie arbeiten möchten. Wenn Ihre Projekte beispielsweise Metall beinhalten, sollten Sie Spezialmaschinen wie die OPMT Laser LP550V speziell für das Metallschneiden konzipiert.

Die Schnittgeschwindigkeit gibt an, wie schnell der Laserschneider das zu bearbeitende Material durchquert. Eine höhere Leistung kann zwar eine höhere Geschwindigkeit ermöglichen, es ist jedoch wichtig, dies mit der Qualität des Schnitts in Einklang zu bringen. Eine schnellere Schnittgeschwindigkeit kann zu einer verringerten Präzision führen, wenn sie nicht richtig gesteuert wird. Daher ist es wichtig, die optimale Geschwindigkeit für das von Ihnen gewählte Material und die gewünschte Oberfläche zu kennen.

Präzision ist ein weiterer wichtiger Faktor bei der Auswahl einer Schneidemaschine. Der Detaillierungsgrad, der bei Ihren Schnitten erforderlich ist, beeinflusst sowohl die Geschwindigkeits- als auch die Leistungseinstellungen Ihres Laserschneiders. Normalerweise erfordert höhere Präzision niedrigere Geschwindigkeiten und mehr Leistung. Wenn Ihr Projekt hingegen eine geringere Präzision toleriert, können Sie sich für höhere Geschwindigkeiten mit weniger Leistung entscheiden. Dieses Gleichgewicht ist entscheidend, um die besten Ergebnisse zu erzielen, die auf Ihre spezifischen Anwendungen zugeschnitten sind.

Die Kosten spielen bei der Einrichtung einer Laserschneidanlage eine entscheidende Rolle. Im Allgemeinen sind Hochleistungslaser teurer als Alternativen mit geringerer Leistung. Darüber hinaus sind Faserlasermaschinen aufgrund ihrer erweiterten Funktionen und Effizienz oft teurer als CO2-Modelle. Berücksichtigen Sie bei der Budgetplanung für Ihre Schneidemaschine nicht nur den anfänglichen Kaufpreis, sondern auch die langfristigen Betriebskosten für Wartung und Verbrauchsmaterialien.

Bei der Auswahl der richtigen Schneidemaschine müssen verschiedene Faktoren wie Materialart, Dicke, Schnittgeschwindigkeit, Präzisionsanforderungen und Kosten sorgfältig berücksichtigt werden. Wenn Sie diese Elemente verstehen, können Sie eine fundierte Entscheidung treffen, die Ihren betrieblichen Anforderungen und Budgetbeschränkungen entspricht. Weitere Informationen zu bestimmten Produkten für unterschiedliche Anwendungen finden Sie in unserem Angebot bei OPMT Laser.

Eine der häufigsten Fehleinschätzungen ist, dass eine höhere Leistung immer zu besseren Schneidergebnissen führt. Das ist irreführend. Die Effektivität eines Laserschneiders hängt stark vom zu bearbeitenden Material ab. Beispielsweise ist die Verwendung eines Hochleistungsfaserlasers zum Schneiden von Papier oder Holz unnötig und ineffizient – stellen Sie sich vor, Sie versuchen, einen Apfel mit einer Säge statt mit einem Messer zu schneiden. Die Auswahl der richtigen, auf das jeweilige Material abgestimmten Leistungsstufe gewährleistet optimale Leistung und Kosteneffizienz. Das Verständnis der Anforderungen Ihres Projekts ist wichtig, um fundierte Entscheidungen bezüglich der Leistung des Laserschneiders treffen zu können.

Eine weitere weit verbreitete Meinung ist, dass eine höhere Leistung direkt zu höheren Schnittgeschwindigkeiten führt. Dies ist jedoch nicht immer richtig. Während Laser mit höherer Leistung unter bestimmten Bedingungen schnellere Schnitte erzielen können, ist die Beziehung zwischen Leistung und Geschwindigkeit nicht eindeutig. Es ist wichtig, die Schnittgeschwindigkeit je nach Materialart und -dicke sowie der gewünschten Oberflächenqualität anzupassen. Manchmal kann eine niedrigere Leistungseinstellung mit einer entsprechenden Geschwindigkeitsanpassung bessere Ergebnisse erzielen, ohne die Effizienz zu beeinträchtigen.

Viele Benutzer glauben fälschlicherweise, dass Hochleistungslaser mühelos durch jede Materialstärke schneiden können. Obwohl leistungsstarke Laser zum Schneiden dickerer Metalle erforderlich sind, sind sie nicht universell für alle Materialien und Stärken wirksam. Jeder Laserschneider hat spezifische Einschränkungen hinsichtlich der Stärke, die er effektiv bewältigen kann. Beispielsweise kann eine Maschine, die zum Schneiden von Edelstahl entwickelt wurde, eine maximale Stärke haben, die sie effizient bewältigen kann. Lesen Sie immer die Richtlinien oder Produkthandbücher des Herstellers, um die geeigneten Fähigkeiten Ihres Laserschneiders zu bestimmen.

Laserschneider sind leistungsstarke Werkzeuge, die beim Schneiden verschiedener Materialien Präzision und Effizienz bieten. Bei unsachgemäßer Verwendung bergen sie jedoch auch erhebliche Gefahren. Das Verständnis der Risiken und die Umsetzung von Sicherheitsmaßnahmen ist für jeden, der diese Maschinen bedient, von entscheidender Bedeutung.

Um diese Risiken zu mindern, beachten Sie die folgenden Sicherheitsprotokolle:

Die Wartung von Laserschneidern ist entscheidend für deren Effizienz und Langlebigkeit. Regelmäßige Wartung steigert nicht nur die Leistung, sondern minimiert auch Ausfallzeiten und Reparaturkosten. Hier finden Sie eine ausführliche Anleitung, wie Sie Ihre Laserschneidanlage in optimalem Zustand halten.

Warum ist die Wartung bei Laserschneidern so wichtig? Konsequente Wartung hilft, unerwartete Ausfälle zu vermeiden und sorgt für einen reibungslosen Betriebsablauf. Durch die Einhaltung einer strukturierten Wartungsroutine können Sie die Lebensdauer Ihrer Geräte deutlich verlängern und die Schnittqualität verbessern.

Um Wartungsaufgaben effektiv zu verwalten, sollten Sie die Implementierung eines strukturierten Zeitplans in Betracht ziehen:

Die Lasertechnologie hat die Fertigungslandschaft in den letzten Jahrzehnten verändert und sich kontinuierlich weiterentwickelt, um modernen Anforderungen gerecht zu werden. Da die Industrie Innovationen offen gegenübersteht, werden Laserschneidmaschinen immer fortschrittlicher und verbessern die Effizienz und Präzision in verschiedenen Anwendungen. Dieser Artikel beleuchtet die neuesten Trends, die die Zukunft der Laserschneidleistung prägen, mit einem Schwerpunkt auf dem Engagement von OPMT Laser, innovative CNC-Systeme und Laserverarbeitungslösungen bereitzustellen.

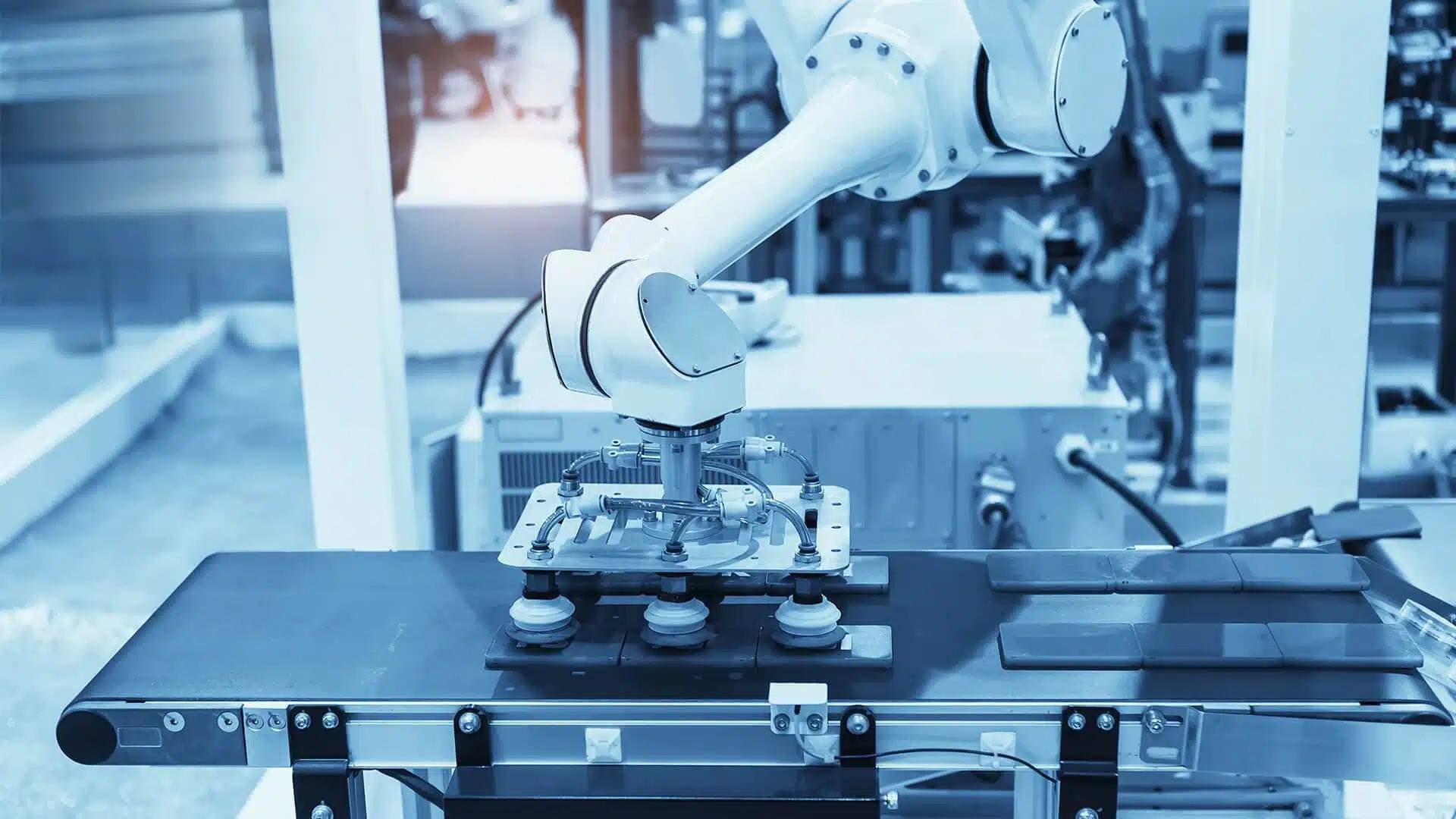

Die Integration von Automatisierungssystemen in das Laserschneiden revolutioniert die Branche. Durch den Einsatz von Robotern können Laserschneider nun präzise Schnitte mit minimalem menschlichen Eingriff ausführen. Dieser Fortschritt rationalisiert nicht nur die Produktion, sondern senkt auch die Arbeitskosten. So ermöglichen beispielsweise von OPMT Laser entwickelte automatisierte Laserschneidlösungen Herstellern, bestimmte Formen und Designs effizient zu programmieren und so die Gesamtproduktivität zu steigern.

Moderne Laserschneider sind mit fortschrittlichen Steuerungs- und Überwachungsfunktionen ausgestattet, die die Betriebseffizienz deutlich verbessern. Echtzeitüberwachungsfunktionen ermöglichen es den Bedienern, kritische Daten aus der Ferne zu verfolgen und so jederzeit eine optimale Leistung sicherzustellen. Darüber hinaus ermöglichen Cloud-Konnektivität und intelligente Materialerkennung sofortige Anpassungen während des Schneidvorgangs. Diese Innovationen ermöglichen es Herstellern, hohe Qualitätsstandards einzuhalten und gleichzeitig Ausfallzeiten zu minimieren.

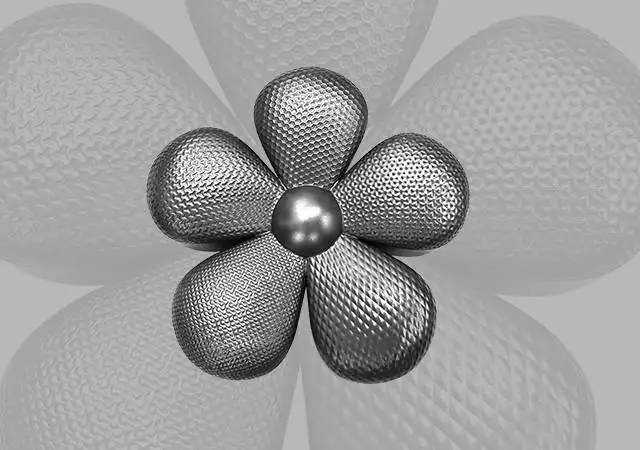

Die nahtlose Integration von Laserschneidern in CAD-Software (Computer-Aided Design) ist ein weiterer Trend, der immer mehr an Bedeutung gewinnt. Diese Integration ermöglicht es Designern, komplizierte Designs zu erstellen, die direkt an den Laserschneider gesendet werden können, was Zeit spart und die Genauigkeit erhöht. Mit Werkzeugen wie den hochmodernen Systemen von OPMT Laser können Hersteller ihren Arbeitsablauf vom Entwurf bis zur Produktion optimieren und sicherstellen, dass jedes Detail fehlerfrei ausgeführt wird.

Ultrakurzpulslaser werden in der Branche zum Wendepunkt, da sie hohe Präzision bei minimalen Wärmeeinflusszonen liefern. Diese Laser sind besonders vorteilhaft für Anwendungen, die komplizierte Schnitte in empfindlichen Materialien erfordern. Durch die Reduzierung der thermischen Belastung sorgen Ultrakurzpulslaser für sauberere Schnitte und weniger Materialverschwendung und entsprechen damit den Nachhaltigkeitszielen in der Fertigung.

Die Entwicklung hybrider Laserschneidsysteme erhöht die Flexibilität von Fertigungsprozessen. Durch die Kombination verschiedener Lasertypen – wie Faser- und CO2-Laser – optimieren diese Systeme die Leistung je nach Materialart und -dicke. Diese Anpassungsfähigkeit ermöglicht es Herstellern, ein breiteres Anwendungsspektrum abzudecken und gleichzeitig Effizienz und Qualität zu maximieren.

Angesichts zunehmender Umweltbedenken wird Energieeffizienz bei der Laserschneidtechnologie immer wichtiger. Moderne Faserlaser verbrauchen deutlich weniger Energie als herkömmliche CO2-Laser und bieten gleichzeitig höhere Schneidgeschwindigkeiten. Dieser Wandel senkt nicht nur die Betriebskosten, sondern trägt auch zu globalen Nachhaltigkeitsbemühungen bei, indem er den CO2-Fußabdruck der Herstellungsprozesse minimiert.

Künstliche Intelligenz (KI) spielt eine entscheidende Rolle bei der Optimierung von Laserschneidvorgängen. KI-Algorithmen können Materialeigenschaften analysieren und Schneidparameter in Echtzeit anpassen, wodurch die Produktivität gesteigert und gleichzeitig der Abfall reduziert wird. Durch den Einsatz von KI-Technologie können Hersteller ein höheres Maß an Effizienz und Präzision in ihren Schneidprozessen erreichen.

Indem OPMT Laser an der Spitze dieser neuen Trends bleibt, bietet das Unternehmen weiterhin innovative Lösungen, die den sich entwickelnden Anforderungen der Fertigungsindustrie gerecht werden. Entdecken Sie unsere Produktpalette wie die LP550V oder Micro3D-L570V um herauszufinden, wie wir Ihre Produktionskapazitäten noch heute steigern können!

Die Wahl der richtigen Laserschneidleistung für Ihre spezifischen Anwendungen ist entscheidend, um hervorragende Ergebnisse zu erzielen. Sie haben vielleicht mit der Komplexität von Materialarten, -dicken und Präzisionsanforderungen zu kämpfen, aber das Verständnis dieser Faktoren kann Ihr Schneiderlebnis erheblich verbessern. Wussten Sie, dass Laserschneider mit 10 W für empfindliche Materialien bis über 6000 W für Schwerlastaufgaben arbeiten können?

Bei OPMT Laser versprechen wir, Sie durch diesen Prozess zu führen, und bieten Ihnen eine breite Palette an Laserschneidmaschinen, die auf Ihre Bedürfnisse zugeschnitten sind – von CO2- bis hin zu Faserlasern. Unser Fachwissen stellt sicher, dass Sie fundierte Entscheidungen treffen, die Ihren Projektanforderungen entsprechen.

Sehen Sie sich unser Angebot an und entdecken Sie, wie OPMT Laser Ihre Schneidfähigkeiten noch heute verbessern kann!

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Entdecken Sie die Lasergalvanometer-Technologie: Funktionsprinzipien, geschlossene vs. offene Regelsysteme, industrielle Anwendungen und die Integration mit 5-Achs-CNC-Plattformen für die Präzisionsfertigung.

Erfahren Sie, wie hochentwickelte vertikale 5-Achs-CNC-Systeme im Jahr 2026 eine Präzision im Mikrometerbereich von ±0,001-0,005 mm für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie erreichen werden.

Umfassender Leitfaden zu 5-Achs-Laserschneidmaschinen: Technologieprinzipien, Vorteile gegenüber 3-Achs-Systemen, industrielle Anwendungen und Spezifikationen für die Präzisionsfertigung.

Erfahren Sie, wie 5-Achs-Lasergravurmaschinen Präzision im Mikrometerbereich für komplexe Oberflächenmarkierungen, Formtexturierung und die Kennzeichnung industrieller Bauteile in den Bereichen Luft- und Raumfahrt, Automobilindustrie und Medizintechnik bieten.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.