Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

In der heutigen wettbewerbsintensiven Fertigungslandschaft ist die Integration der Automatisierung in CNC-Laserschweißen stellt einen transformativen Ansatz zur Steigerung von Produktivität, Präzision und Betriebseffizienz dar. Dieser umfassende Leitfaden untersucht, wie automatisierte Materialhandhabungssysteme den Laserschweißbetrieb revolutionieren und bietet Herstellern die notwendigen Einblicke, um diese Technologien effektiv umzusetzen.

Die Entwicklung der Laserschweißtechnologie hat Fertigungsprozesse branchenübergreifend grundlegend verändert. Die Automatisierung ist zum Eckpfeiler dieses Wandels geworden und hat die Leistungsfähigkeit von Laserschweißsystemen auf ein bisher ungeahntes Niveau gehoben.

Die Automatisierung des Laserschweißens bietet zahlreiche Vorteile, die herkömmliche manuelle Verfahren nicht bieten können. Die Präzision eines fein fokussierten Laserstrahls ermöglicht eine exakte Kontrolle des Schweißbereichs und stellt sicher, dass nur das Zielmaterial beeinflusst wird. Dies reduziert die Wärmeeinflusszone deutlich und minimiert Verformungen. Mit automatisierten Systemen erzielen Hersteller gleichbleibend hochwertige Schweißnähte mit einer Wiederholgenauigkeit, die menschliche Bediener schlicht nicht erreichen können.

Ebenso beeindruckend ist die Geschwindigkeitssteigerung. Was früher beim manuellen Wolfram-Inertgasschweißen (WIG) 90 Minuten dauerte, lässt sich heute mit automatisierten Laserschweißsystemen in nur 10 Minuten erledigen. Diese drastische Verkürzung der Zykluszeit führt direkt zu höherem Durchsatz und verbesserter Produktivität.

Neben Geschwindigkeit und Präzision bieten automatisierte Laserschweißsysteme:

Der Übergang von herkömmlichen CO2-Lasern zu modernen Faserlasern hat maßgeblich zur Verbesserung der Automatisierungsmöglichkeiten beigetragen. Faserlaser liefern eine stabilere und gleichmäßigere Leistung, was für die Gewährleistung hochwertiger Schweißnähte unerlässlich ist. Sie sind schneller, präziser und wartungsärmer, was sie ideal für automatisierte Schweißprozesse macht.

Die Implementierung der richtigen Materialhandhabungslösung ist entscheidend für die Effizienz von CNC-Laserschweißvorgängen. Es gibt verschiedene Optionen, jede mit unterschiedlichen Vorteilen für bestimmte Anwendungen.

Roboter bilden den Grundstein für die moderne automatisierte Materialhandhabung beim Laserschweißen. Sie führen Aufgaben mit außergewöhnlicher Präzision und Wiederholgenauigkeit aus und steigern so die Produktionseffizienz deutlich. Zu den gängigsten Robotersystemen gehören:

Robotersysteme gewährleisten eine gleichbleibende Schweißqualität, indem sie Laserköpfe mit höchster Präzision positionieren und programmierten Bahnen präzise folgen. Sie sind besonders wertvoll in Produktionsumgebungen mit hohem Produktionsvolumen, in denen Tausende von Schweißnähten in gleichbleibender Qualität ausgeführt werden müssen.

Automatisierte Fördersysteme gewährleisten einen reibungslosen Teilefluss durch den Schweißprozess. Diese Systeme können Folgendes umfassen:

Diese Systeme optimieren den Arbeitsablauf, indem sie Ausfallzeiten zwischen den Vorgängen minimieren und ein gleichmäßiges Produktionstempo aufrechterhalten.

Für Hersteller, die ihre Implementierung optimieren möchten, bieten integrierbare Laserschweißpakete erhebliche Vorteile. Diese umfassenden Lösungen umfassen typischerweise:

Diese Pakete reduzieren die Einrichtungszeit und die Entwicklungskosten für kundenspezifische Konfigurationen erheblich. Sie verfügen über erweiterte Überwachungsfunktionen durch maschinelles Sehen und Echtzeit-Prozessüberwachung, die eine präzise Laserstrahlausrichtung gewährleisten und Anomalien beim Schweißen erkennen.

Vergleich automatisierter Handhabungssysteme

| Systemtyp | Beste Anwendungen | Vorteile | Einschränkungen |

|---|---|---|---|

| 6-Achs-Roboter | Komplexe 3D-Schweißnähte, vielfältige Teilegeometrien | Maximale Flexibilität, großer Arbeitsbereich, hohe Präzision | Höhere Anschaffungskosten, komplexere Programmierung |

| SCARA-Roboter | Wiederkehrende Aufgaben, planare Anwendungen | Schnelle Zykluszeiten, gute Präzision, geringere Kosten | Beschränkung auf einfachere Bewegungen, kleinerer Arbeitsbereich |

| Cobots | Kleinserienproduktion, Umgebungen für die Zusammenarbeit von Menschen | Einfache Programmierung, flexibler Einsatz, Sicherheitsfunktionen | Geringere Nutzlastkapazität, langsamere Betriebsgeschwindigkeiten |

| Fördersysteme | Großserienproduktion, linearer Teilefluss | Kontinuierlicher Betrieb, konsistentes Timing, skalierbar | Weniger flexibel bei unterschiedlichen Teiletypen, feste Pfade |

| Bereit zur Integration | Neue Anwender, standardisierte Anwendungen | Schnellere Implementierung, geringere Integrationskomplexität | Möglicherweise sind Anpassungen für besondere Anforderungen erforderlich |

Die erfolgreiche Implementierung von Robotersystemen für die Materialhandhabung beim Laserschweißen erfordert eine sorgfältige Planung und die Berücksichtigung mehrerer Schlüsselfaktoren.

Berücksichtigen Sie bei der Integration von Robotern in CNC-Laserschweißgeräte diese bewährten Ansätze:

Für eine optimale Integration müssen sowohl Hard- als auch Softwareaspekte berücksichtigt werden. Hersteller sollten Systeme mit benutzerfreundlichen Oberflächen bevorzugen, die eine einfache Programmierung und Anpassung der Schweißparameter über Touchscreen-Bedienelemente ermöglichen.

Trotz der Vorteile bringt die Implementierung robotergestützter Materialhandhabungssysteme mehrere Herausforderungen mit sich:

Vor der Implementierung einer automatisierten Materialhandhabung für das Laserschweißen sollten Hersteller Folgendes prüfen:

Reale Implementierungen demonstrieren die konkreten Vorteile der automatisierten Materialhandhabung bei Laserschweißvorgängen.

Ein führender Automobilzulieferer integrierte erfolgreich eine robotergestützte Laserschweißanlage für Sitzlehnenkomponenten. Die Anlage umfasste:

Dieses integrierte System erzeugt 148 Schweißnähte in nur 45 Sekunden. Eine umfassende Schweißnahtprüfung stellt sicher, dass jede Schweißnaht strenge Qualitätsstandards erfüllt. Das System gewährleistet eine präzise Teileausrichtung, ermöglicht schnelle Umrüstungen und bietet die Flexibilität, verschiedene Modelle und Baugruppen zu verarbeiten.

OPMT Laser entwickelte gemeinsam mit einem Kunden aus der Elektrofahrzeugbranche ein automatisiertes Laserschweißsystem zum Verbinden von Kupfersammelschienen mit Batterielaschen. Das sechsachsige Robotersystem gewährleistet gleichmäßige und wiederholbare Schweißnähte, verbessert die Sicherheit durch die Laserklasse 1 und steigert die Effizienz durch eine maßgeschneiderte Mensch-Maschine-Schnittstelle (HMI).

Das System unterstützt die Produktion mehrerer Teilenummern in einem einzigen Zyklus und bietet Funktionen zur Fernfehlerbehebung. Diese Integration verbessert die Konsistenz, Wiederholbarkeit und Effizienz des Schweißprozesses deutlich.

QTR, ein Unternehmen für Bearbeitung und Fertigung, führte zuvor manuelles Wolfram-Inertgasschweißen (WIG) mit einer Zykluszeit von 90 Minuten pro Bauteil durch. Nach der Implementierung des Cobot-Laserschweißens reduzierte sich die Zykluszeit auf nur 10 Minuten pro Bauteil – eine Verkürzung um 891 TP3T. Neben der drastischen Zeitersparnis beseitigte das Unternehmen weitere Probleme wie Verformungen, die zuvor beim WIG-Verfahren auftraten, und musste die Teile nach dem Schweißen nicht mehr reinigen.

Bei der Montage von Elektromotoren ist die Gewährleistung der Integrität und Qualität geschweißter Haarnadeln von entscheidender Bedeutung. Ein Hersteller implementierte den ZScan 360 von Senswork, ein fortschrittliches 3D-Inspektionssystem mit künstlicher Intelligenz (KI), um den Laserschweißprozess für Statoren zu überwachen.

Das System erfasst hochauflösende Daten von Schweißpunkten und nutzt Deep-Learning-Algorithmen, um die Schweißqualität in Echtzeit zu bewerten. Diese Implementierung erhöhte Präzision und Sicherheit im Schweißprozess, steigerte die Effizienz durch Automatisierung des Prüfprozesses und führte zu erheblichen Kosteneinsparungen durch die Minimierung von Defekten und Nacharbeitsbedarf.

Die Zukunft der automatisierten Materialhandhabung beim CNC-Laserschweißen liegt in der Integration von künstlicher Intelligenz und Internet-of-Things-Technologien, die eine weitere Revolutionierung der Fertigungsprozesse versprechen.

Künstliche Intelligenz revolutioniert die Automatisierung der Materialhandhabung, indem sie Arbeitsabläufe optimiert und Wartungsbedarf vorhersagt. KI-Implementierungen beim Laserschweißen umfassen:

Diese KI-Systeme lernen kontinuierlich aus Betriebsdaten, verbessern ihre Leistung ständig und passen sich an veränderte Bedingungen an. Wie eine Branchenquelle feststellt: „KI verleiht der Fertigung ein neues Maß an Intelligenz und Anpassungsfähigkeit“ und verändert die Art und Weise, wie Aufgaben in Schweißereien ausgeführt werden, grundlegend.

IoT-Technologien verändern die Materialhandhabung beim Laserschweißen durch umfassende Überwachung und Systemoptimierung. Zu den IoT-Anwendungen gehören:

Durch IoT können Maschinenbediener Schneid- und Schweißparameter in Echtzeit beobachten und erhalten bei auftretenden Problemen rechtzeitig Warnungen. Diese Funktion ermöglicht notwendige Anpassungen zur Qualitätssicherung und verbessert gleichzeitig die Sicherheit am Arbeitsplatz, da die physische Anwesenheit der Bediener während des Betriebs reduziert wird.

Erweiterte Datenanalysen ermöglichen prädiktive Wartungsansätze, die Ausfallzeiten minimieren und die Lebensdauer der Geräte verlängern:

Diese Funktionen stellen sicher, dass die Wartung auf Grundlage des tatsächlichen Gerätezustands und nicht nach festen Zeitplänen erfolgt. Dadurch werden ungeplante Ausfallzeiten erheblich reduziert und die Lebensdauer der Komponenten verlängert.

Mehrere neue Technologien versprechen eine weitere Transformation der automatisierten Materialhandhabung beim Laserschweißen:

Mit zunehmender Weiterentwicklung dieser Technologien werden sie ein noch höheres Maß an Präzision, Effizienz und Flexibilität bei CNC-Laserschweißvorgängen ermöglichen.

Die automatisierte Materialhandhabung hat das CNC-Laserschweißen grundlegend verändert und ein beispielloses Maß an Präzision, Effizienz und Konsistenz ermöglicht. Von Robotersystemen, die wiederholbare Qualität gewährleisten, bis hin zu KI- und IoT-Technologien, die Abläufe in Echtzeit optimieren, verändern diese Innovationen Fertigungsprozesse branchenübergreifend.

Bei der Implementierung dieser Technologien ist es für Hersteller entscheidend, die verfügbaren Optionen, Best Practices, potenziellen Herausforderungen und zukünftigen Trends zu verstehen. Durch die sorgfältige Auswahl der richtigen automatisierten Materialhandhabungslösungen und die Umsetzung bewährter Integrationsstrategien können Unternehmen erhebliche Produktivitätssteigerungen erzielen und gleichzeitig höchste Qualitätsstandards einhalten.

In einer Fertigungslandschaft, die immer höhere Effizienz und Präzision erfordert, stellt die automatisierte Materialhandhabung beim CNC-Laserschweißen einen entscheidenden Wettbewerbsvorteil dar. Unternehmen, die diese Technologien nutzen, positionieren sich an der Spitze der Innovation und sind bereit, die Herausforderungen der heutigen Produktionsumgebung zu meistern und sich gleichzeitig auf die Chancen von morgen vorzubereiten.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

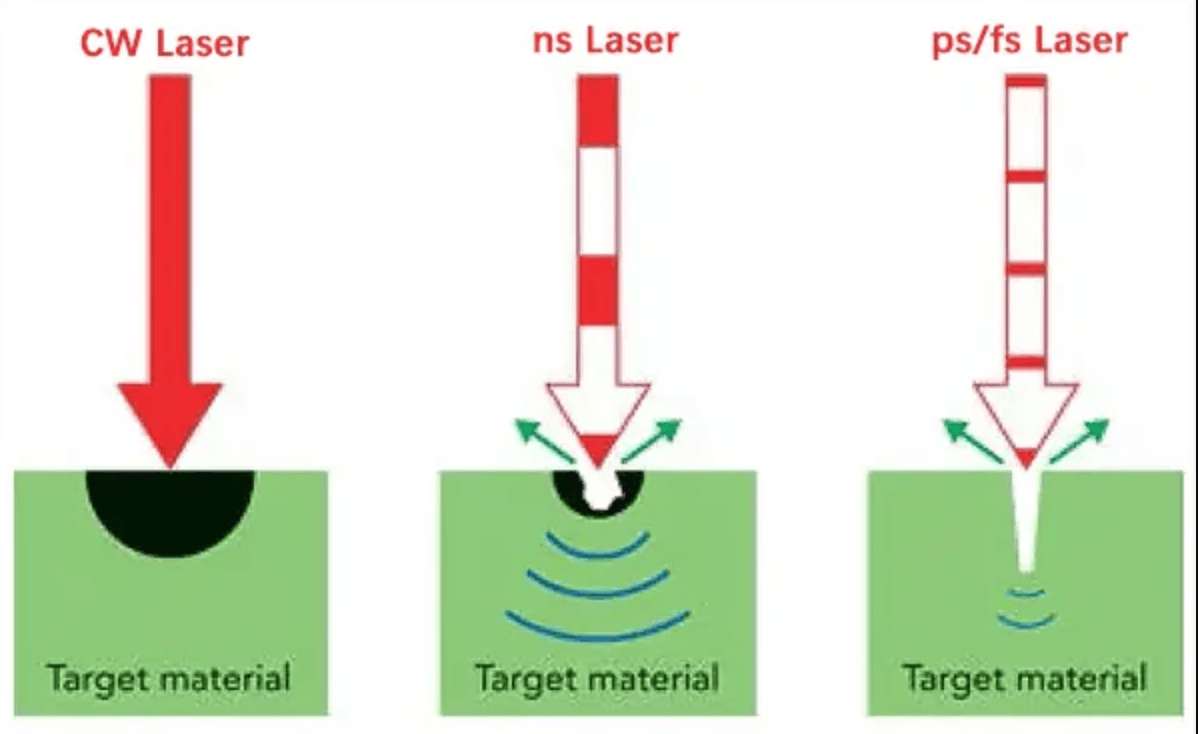

Vergleich von Pikosekunden- und Nanosekunden-Lasersystemen für die industrielle Fertigung. Daten zur Wärmeeinflusszone, Verarbeitungsgeschwindigkeiten, Kostenanalyse und Anwendungskriterien der von OPMT eingesetzten Systeme.

PCD-Laserschneidmaschinen bieten eine Genauigkeit von 0,003 mm und eine dreimal schnellere Bearbeitung als EDM. Umfassender technischer Leitfaden zur Herstellung von Werkzeugen aus polykristallinem Diamant für die Luft- und Raumfahrt- sowie die Automobilindustrie.

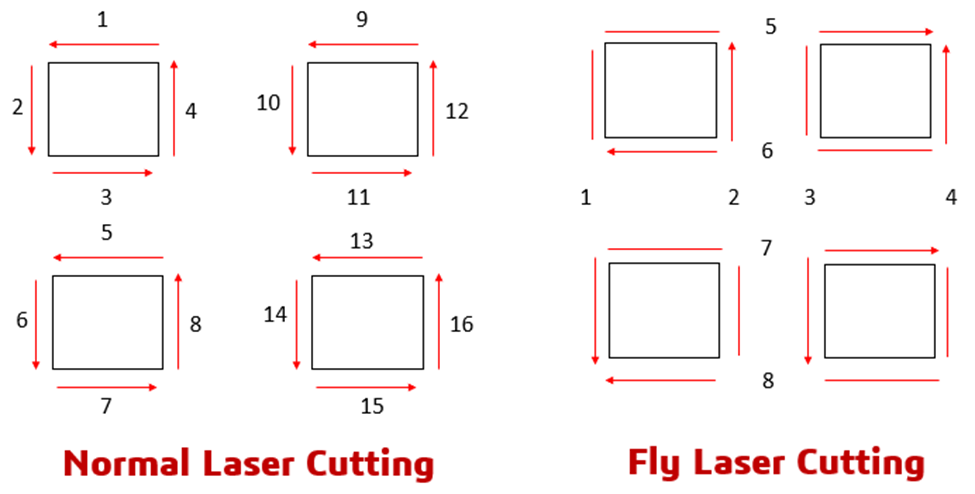

Die Fly-Cut-Lasertechnologie reduziert die Zykluszeit durch kontinuierliche Bewegungsbahnoptimierung um 30–501 TP3T. Erfahren Sie mehr über Mechanik, Anwendungen und OPMT-Anlagenspezifikationen für die Präzisionsfertigung.

Bewertungsrahmen für Fabriken zur Beschaffung von Laserschneidanlagen. Infrastrukturbewertung, Qualitätsmanagementsystemanalyse und Berechnung der Gesamtbetriebskosten auf Basis von über 30 Anlagenprüfungen.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.