Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Die Herstellung von Präzisionswerkzeugen und -komponenten aus ultraharten Materialien hat mit dem Aufkommen der Laserbearbeitungstechnologie einen tiefgreifenden Wandel erfahren. Diese vergleichende Analyse untersucht die wesentlichen Unterschiede zwischen modernen laserbasierten Diamantbearbeitungssystemen und konventionellen Verfahren und liefert Entscheidungsträgern umfassende Daten für die Steuerung von Anlageninvestitionen.

Im Labor gezüchtete Diamantmaterialien, darunter polykristalliner Diamant (PCD), kubisches Bornitrid (CBN) und durch chemische Gasphasenabscheidung (CVD) gewonnener Diamant, haben sich aufgrund ihrer außergewöhnlichen Härte, Verschleißfestigkeit und Wärmeleitfähigkeit in zahlreichen Industriezweigen als wichtige Komponenten herausgestellt.

In der 3C-Industrie (Computer, Kommunikation, Unterhaltungselektronik) werden PCD-, PCB- und CVD-Werkzeuge vor allem für die Endbearbeitung von leichten, kurzen und kleinen Produktgehäusen sowie internen Präzisionskomponenten wie Mobiltelefonen, Tablet-Computern und elektronischen Uhren eingesetzt. Die Präzisionsanforderungen dieser Anwendungen erfordern Werkzeugmaterialien, die auch bei der Bearbeitung komplexer Konturen eine gleichbleibende Kantenqualität gewährleisten.

Auch in der Automobilindustrie werden PKD-, CBN-, Hartmetall- und Keramikwerkstoffe häufig zur Endbearbeitung wichtiger Komponenten in Motoren, Getrieben und Bremssystemen eingesetzt. Diese Werkstoffe verbessern die Effizienz und Genauigkeit der Werkstücke deutlich und gewährleisten gleichzeitig die Einhaltung der Oberflächenqualitätsstandards.

Der Markt für superharte Materialien wächst kontinuierlich, da die Fertigungstoleranzen immer strenger werden. Traditionelle Verarbeitungsmethoden sind oft mit der effizienten Formgebung dieser ultraharten Materialien nicht zu bewältigen, was erhebliche Marktchancen für fortschrittliche Verarbeitungstechnologien eröffnet.

Ein direkter Kostenvergleich zwischen konventioneller Funkenerosion (EDM) und laserbasierter Bearbeitung zeigt erhebliche betriebliche Vorteile von Lasersystemen:

Vergleich der Betriebskosten:

| Anwendungsparameter | EDM-Maschinen | 5-Achsen-Laser-CNC | Vorteil |

|---|---|---|---|

| Gesamte Grundfläche | 10m² | 6m² | 40% Platzreduzierung |

| Stromverbrauch | 4,5 kWh/h (8h/Tag) | 2,5 kWh/h (8h/Tag) | 44% Energieeinsparungen |

| Verbrauchsmaterial | Kupferrad: 10 Yuan/h | Keine erforderlich | 100%-Reduzierung |

| Kühlmittel/Druckgas | 2 Yuan/h | 5 Yuan/h | Höher für Laser |

| Site-Kosten pro Monat | 2.300 Yuan | 1.380 Yuan | 40% Kostensenkung |

| Monatliche Gesamtkosten | 4.190 Yuan | 1.956 Yuan | 53% Kosteneinsparungen |

Auch die Bearbeitungseffizienz ist ein überzeugendes Argument für die Lasertechnologie. In einem dokumentierten Beispiel benötigte die Bearbeitung eines trapezförmigen Flachzahnsägeblatts (Durchmesser 500 mm mit 120 Zähnen) mit EDM 24 Stunden, während die Laser-CNC-Maschine die gleiche Aufgabe in nur 8 Stunden erledigte. Dies entspricht einer dreifachen Verbesserung des Produktionsdurchsatzes.

Die fortschrittlichen Lasersysteme von OPMT erreichen konstant um 200 % höhere Bearbeitungsgeschwindigkeiten als EDM bei um 50 % niedrigeren Stückkosten. Dieser Effizienzgewinn ist besonders bei der Bearbeitung von PKD-Werkzeugen wertvoll, da die Laserbearbeitung Geschwindigkeiten von bis zu 3,0 mm/min bei außergewöhnlicher Kantenqualität erreicht.

Die Umweltvorteile der laserbasierten Diamantbearbeitung sind im Vergleich zu herkömmlichen Methoden erheblich:

Vergleich der Umweltfaktoren:

| Umweltfaktor | Traditionelle Methoden | Lasertechnologie | Vorteil |

|---|---|---|---|

| Chemikalienverbrauch | Starke Säuren erforderlich | Keine erforderlich | Vermeidung gefährlicher Chemikalien |

| Abfallproduktion | Chemische Verschmutzung | Staubfiltersysteme | Deutliche Reduzierung von gefährlichen Abfällen |

| Ressourcenverbrauch | Hoher Wasserverbrauch, Verbrauchswerkzeuge | Keine Wasserkühlung, keine Verbrauchsmaterialien | Ressourcenschonung |

| Präzision/Materialabfall | Variable Genauigkeit, höhere Ausschussrate | Konstante Genauigkeit von 0,003 mm | Weniger Materialabfall |

Herkömmliche chemische Texturierungsverfahren erzeugen Seitenätzungen und Kanteneffekte, die zu ungünstigen 3D-Effekten und rauen Texturen führen. Bei diesen Verfahren kommen typischerweise aggressive Chemikalien zum Einsatz, die spezielle Entsorgungsvorschriften erfordern und Gefahren am Arbeitsplatz bergen.

Im Gegensatz dazu nutzen die Lasersysteme von OPMT fortschrittliche Staubpelletierungssysteme, die Partikel ohne chemische Abfälle auffangen. Dieser Verzicht auf chemische Verbrauchsmaterialien reduziert nicht nur die Umweltbelastung, sondern vereinfacht auch die Einhaltung gesetzlicher Vorschriften und Arbeitsschutzprotokolle.

Die Präzision der Laserbearbeitung (konstante Genauigkeit von 0,003 mm) reduziert den Materialabfall durch geringere Ausschussraten und optimierten Materialeinsatz zusätzlich. Diese Präzision ist besonders wertvoll bei der Bearbeitung teurer Diamantmaterialien.

Die fortschrittlichen Laserbearbeitungssysteme von OPMT bieten gegenüber herkömmlichen Diamantbearbeitungsverfahren zahlreiche technische Vorteile:

Überlegene Kantenqualität: Im Gegensatz zu EDM-Prozessen, bei denen es zu Absplitterungen und Rissen an den Schnittkanten kommen kann (was die Kosten erhöht und die Bearbeitungszeit verlängert), erzeugt die Lasertechnologie perfekte Schnittkanten ohne Beeinträchtigung der strukturellen Integrität.

Verarbeitung nichtleitender Materialien: Mit Lasersystemen lassen sich schlecht leitfähige Materialien wie polykristalliner Diamant mit großen Partikeln effektiv verarbeiten, die bei der EDM-Technologie zu Drahtsprungproblemen führen.

OPMT LightGRIND LT20 Dual-Laser Konfiguration:

Die Integration fortschrittlicher NUM CNC-Steuerungssysteme ermöglicht maximale Bedienfreundlichkeit und Prozesssicherheit. Diese offenen, universellen CNC-Systeme unterstützen bis zu 32 Achsen/Spindeln pro NCK (Numerical Control Kernel) und sind vollständig mit der RTCP-Technologie (Rotational Tool Center Point) kompatibel.

Die proprietäre GTR-Schneidwerkzeugsoftware von OPMT ermöglicht einen einfachen Übergang von der Funkenerosion zur Laserbearbeitung durch:

Berücksichtigen Sie bei der Auswahl eines optimalen Diamantverarbeitungssystems diese wichtigen Spezifikationen basierend auf den Anwendungsanforderungen:

Für 3C-Industrieanwendungen (Licht 5 x 40 V):

Für Automobilanwendungen (Licht 5 x 60 V):

Für Diamantschleifen großer Mengen (LightGRIND LT20):

Für die CVD-Diamantoberflächenbearbeitung (DiaCUT L315V):

Priorisieren Sie bei der Bewertung von Systemen Maschinen mit:

Der Vergleich zwischen laserbasierter Diamantbearbeitung und herkömmlichen Verfahren verdeutlicht die erheblichen Vorteile der modernen Lasertechnologie hinsichtlich Kosteneffizienz, Umweltverträglichkeit und technischer Leistungsfähigkeit. Das umfassende Angebot an Laserbearbeitungslösungen von OPMT bietet Herstellern zuverlässige und hochpräzise Alternativen zu konventionellen Bearbeitungsverfahren für zahlreiche Anwendungen und Branchen.

Da die Anforderungen an Präzision und Komplexität in der Fertigung immer weiter steigen, stellen laserbasierte Diamantverarbeitungssysteme nicht nur eine technologische Verbesserung dar, sondern auch eine strategische Investition in Produktionskapazität, Effizienz und Umweltverantwortung.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

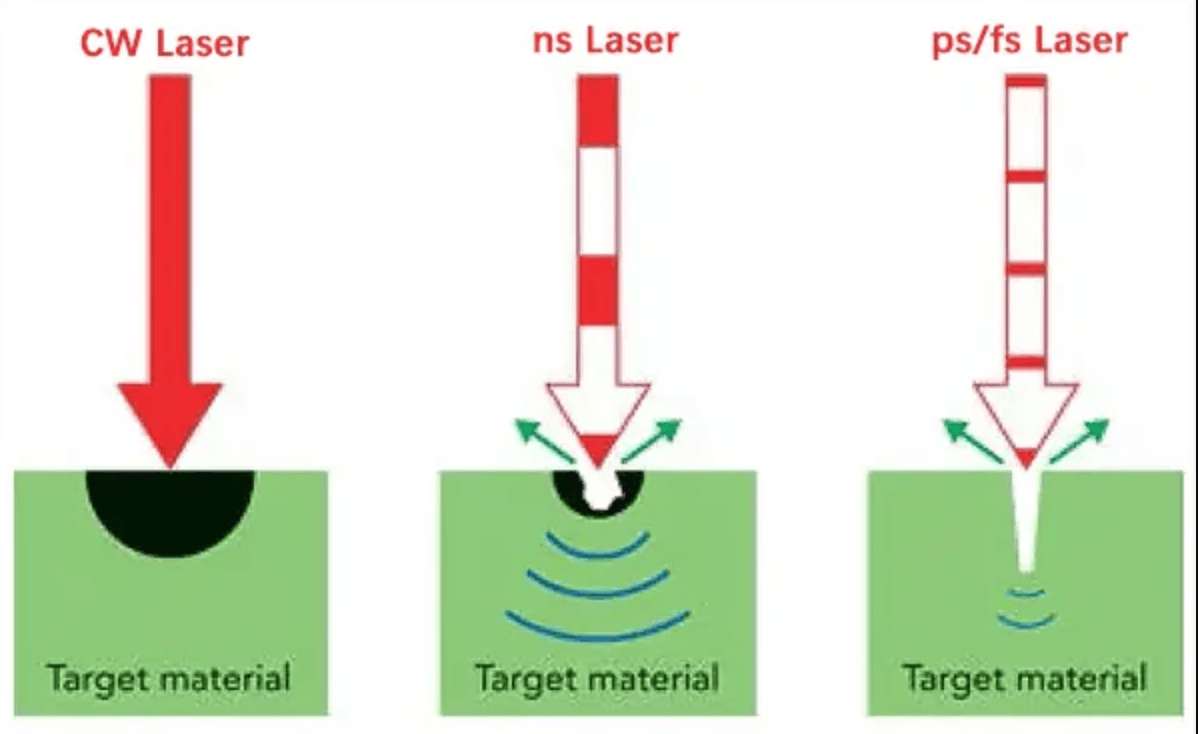

Vergleich von Pikosekunden- und Nanosekunden-Lasersystemen für die industrielle Fertigung. Daten zur Wärmeeinflusszone, Verarbeitungsgeschwindigkeiten, Kostenanalyse und Anwendungskriterien der von OPMT eingesetzten Systeme.

PCD-Laserschneidmaschinen bieten eine Genauigkeit von 0,003 mm und eine dreimal schnellere Bearbeitung als EDM. Umfassender technischer Leitfaden zur Herstellung von Werkzeugen aus polykristallinem Diamant für die Luft- und Raumfahrt- sowie die Automobilindustrie.

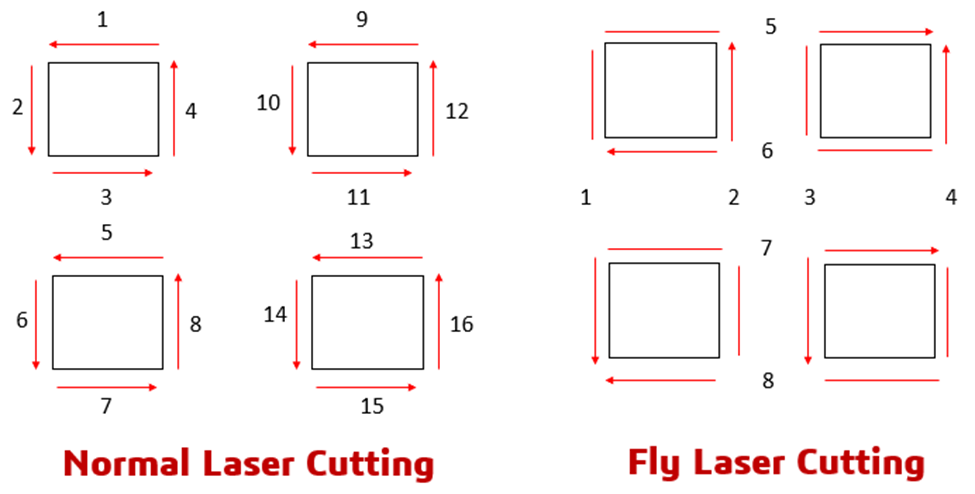

Die Fly-Cut-Lasertechnologie reduziert die Zykluszeit durch kontinuierliche Bewegungsbahnoptimierung um 30–501 TP3T. Erfahren Sie mehr über Mechanik, Anwendungen und OPMT-Anlagenspezifikationen für die Präzisionsfertigung.

Bewertungsrahmen für Fabriken zur Beschaffung von Laserschneidanlagen. Infrastrukturbewertung, Qualitätsmanagementsystemanalyse und Berechnung der Gesamtbetriebskosten auf Basis von über 30 Anlagenprüfungen.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.