Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Die wassergeführte Lasertechnologie stellt einen bahnbrechenden Fortschritt in der Präzisionsfertigung dar. Sie kombiniert hochintensive Laserenergie mit kontrollierten Wasserstrahlen, um eine überragende Schnittqualität für wärmeempfindliche Materialien zu erzielen. Dieser innovative Ansatz bewältigt kritische Herausforderungen in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Medizingerätefertigung, wo thermische Schäden, Materialverzug und Verunreinigungen vermieden werden müssen, um strenge Qualitätsanforderungen zu erfüllen. Die Technologie zeigt messbare Leistungsverbesserungen, darunter eine Reduzierung der Wärmeeinflusszonenbreite um 40-60% im Vergleich zu herkömmlichen Laserschneidverfahren. Gleichzeitig bleibt die Produktionseffizienz erhalten und die präzise Bearbeitung von Materialien von Kohlefaserverbundwerkstoffen bis hin zu biomedizinischen Implantaten wird ermöglicht.

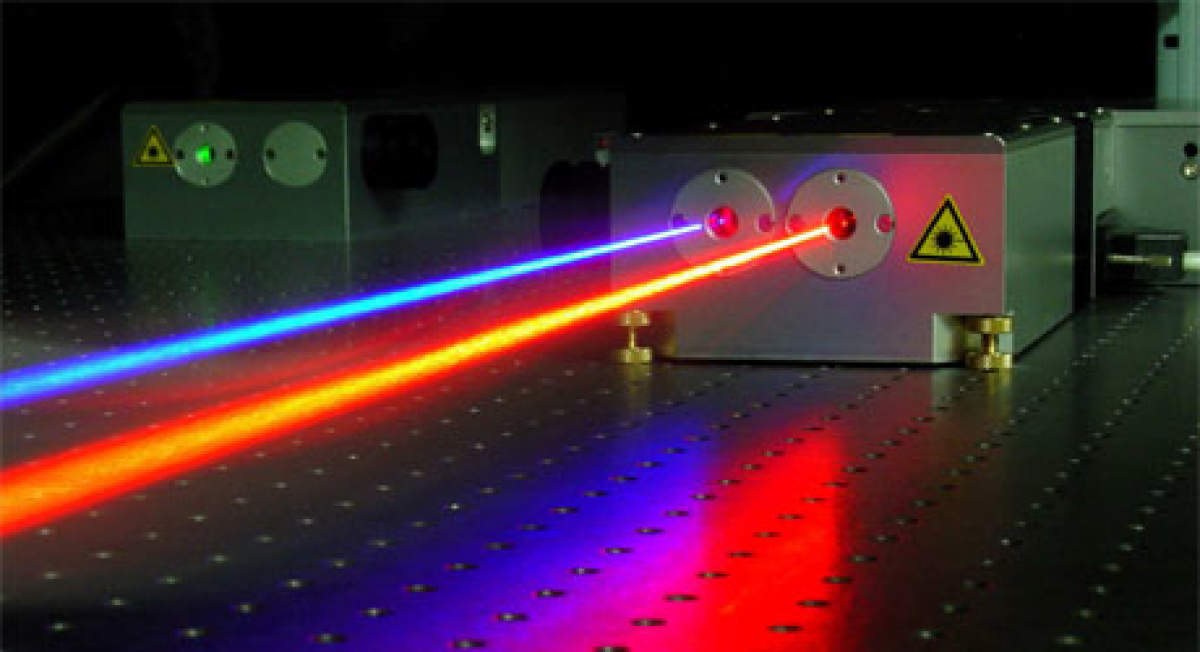

Wassergeführte Lasersysteme basieren auf dem Prinzip der Totalreflexion in einem präzise gesteuerten Hochdruck-Wasserstrahl. Der Laserstrahl, typischerweise von Faserlaserquellen mit Wellenlängen zwischen 1030 und 1070 nm erzeugt, wird über spezielle optische Systeme in den Wasserstrahl eingekoppelt. Der Wasserstrahl fungiert als flexibler optischer Wellenleiter, der die Strahlkohärenz aufrechterhält und gleichzeitig für Kühlung und Schmutzentfernung sorgt.

Die diesem Prozess zugrunde liegende Physik umfasst mehrere kritische Parameter, die die Schneidleistung direkt beeinflussen. Der Wasserdurchflussdruck liegt typischerweise zwischen 300 und 800 bar, wobei für die meisten industriellen Anwendungen eine optimale Übertragungseffizienz zwischen 400 und 600 bar erreicht wird. Bei diesen Drücken behält der Wasserstrahl seine laminaren Strömungseigenschaften bei, die für eine gleichmäßige Strahlausbreitung und Schnittqualität unerlässlich sind.

Die Übertragungseffizienz von Laserleistungen in wassergeführten Systemen erreicht unter optimalen Bedingungen 85–921 TP3T und ist damit im Vergleich zu herkömmlichen fasergeführten Systemen vorteilhaft. Der Übertragungsmechanismus basiert auf der präzisen numerischen Aperturanpassung zwischen dem einfallenden Laserstrahl und dem Wasserwellenleiter. Wichtige Designparameter sind:

Optische Systemkomponenten:

Die Wasserstrahlparameter beeinflussen die Schneidleistung direkt. Die Strahlgeschwindigkeit liegt je nach Druckeinstellung zwischen 150 und 300 m/s. Die Strahlgeradheit muss über eine Länge von 10 mm innerhalb einer Abweichung von <5 Mikrometern liegen, um eine gleichbleibende Schnittqualität zu gewährleisten. Temperaturregelungssysteme halten den Betriebsbereich zwischen 18 und 22 °C für optimale Leistungsstabilität.

Kohlenstofffaserverstärkte Kunststoffe (CFK) stellen aufgrund ihrer heterogenen Struktur und ihrer Empfindlichkeit gegenüber thermischen Schäden besondere Herausforderungen in der Fertigung dar. Herkömmliche Schneidverfahren führen häufig zu Delamination, Faserausrissen und Matrixzersetzung, die die strukturelle Integrität beeinträchtigen. Die wassergeführte Lasertechnologie hat sich im Leichtbau im Automobilbau als überlegen erwiesen.

Um die Mehrachsen-Schneidfähigkeiten von CFK-Materialien umfassend zu verstehen, integrieren Hersteller oft 5-Achsen-Laserbearbeitungssysteme um komplexe Geometrien unter Beibehaltung der thermischen Kontrolle zu erreichen. Die wichtigsten technischen Parameter für die CFK-Verarbeitung sind:

Die moderne Elektronikfertigung erfordert höchste Präzision und keine Toleranz gegenüber thermischen Schäden an Halbleitersubstraten, flexiblen Schaltungen und mikroelektronischen Baugruppen. Wassergeführte Lasertechnologie ermöglicht das Schneiden von Silizium-Wafern, Galliumarsenid-Substraten und flexiblen Polyimid-Schaltungen mit beispielloser Präzision.

Technische Leistungskennzahlen für Elektronikanwendungen weisen erhebliche Vorteile auf:

Parameter zur Verarbeitung von Siliziumwafern:

Spezifikationen für die Verarbeitung flexibler Schaltungen:

Die biomedizinische Industrie erfordert eine Materialverarbeitung, die die Biokompatibilität bei gleichzeitiger chirurgischer Präzision gewährleistet. Wassergeführte Lasersysteme eignen sich hervorragend für die Verarbeitung von medizinischen Polymeren, bioabsorbierbaren Materialien und Verbundimplantatkomponenten, bei denen Kontamination und thermische Zersetzung vermieden werden müssen.

Für spezielle medizinische Anwendungen verwenden Hersteller oft Präzisions-Lasertexturierungstechnologie um Oberflächenmodifikationen zu erzeugen, die die Biointegrationseigenschaften verbessern. Zu den materialspezifischen Parametern für biomedizinische Anwendungen gehören:

Nitinol-Formgedächtnislegierungen:

Medizinische PEEK-Polymere:

| Leistungsparameter | Konventioneller Laser | Wassergeführter Laser | Verbesserungsfaktor |

|---|---|---|---|

| Breite der Wärmeeinflusszone | 100-300 μm | 20–80 μm | 60-75% Reduzierung |

| Kantenrauheit (Ra) | 1,5–4,0 μm | 0,3–1,2 μm | 70-80% Verbesserung |

| Thermische Verformung | 50–200 μm | <10 μm | 95% Reduzierung |

| Kontaminationsgrade | Mittel-Hoch | Minimal | 90% Reduzierung |

| Sekundärverarbeitung | 30-60% von Teilen | <5% von Teilen | 85%-Eliminierung |

| Effizienz der Kraftübertragung | 75-85% | 85-92% | 8-12% Verbesserung |

| Schnittgeschwindigkeit (dünne Materialien) | 1-5 m/min | 2-8 m/min | 40-60% schneller |

Moderne wassergeführte Laseranlagen erfordern eine umfassende Integration mehrerer Subsysteme, die für industrielle Produktionsumgebungen konzipiert sind. Die Architektur umfasst Lasererzeugung, Strahlführung, Wassermanagement, Bewegungssteuerung und Prozessüberwachungssysteme.

Lasererzeugungssysteme:

In Industrieanlagen kommen überwiegend Faserlaserquellen mit Leistungen zwischen 200 und 2000 W zum Einsatz. Die Auswahlkriterien konzentrieren sich auf Strahlqualität (M² <1,1), Leistungsstabilität (±1%) und Wellenlängenoptimierung für spezifische Materialabsorptionseigenschaften gemäß ISO 11145.

Wasserwirtschaftliche Infrastruktur:

Hochdruckwassersysteme erfordern spezielle Komponenten, darunter Hochdruckpumpen mit einem Betriebsdruck von über 1000 bar, Druckregelsysteme mit Reaktionszeiten von <50 ms, Wasserfiltersysteme mit einer Partikelgröße von <1 Mikrometer und Temperaturkontrollsysteme mit einer Stabilität von ±0,5 °C.

Die erfolgreiche Implementierung wassergeführter Laser erfordert eine umfassende Bewertung bestehender Fertigungsprozesse, der Anlageninfrastruktur und der Qualitätsanforderungen. Kritische Bewertungsbereiche sind die Anforderungen an die Stromversorgung (400 V, dreiphasig, 50–100 kW je nach Systemkonfiguration), die Wasserversorgungsspezifikationen (mindestens 50 l/min bei 4 bar Eingangsdruck) und die Einhaltung von Umgebungsbedingungen zur Aufrechterhaltung einer Temperaturstabilität von ±2 °C bei einer Luftfeuchtigkeit von <60%.

Moderne Fertigungsanlagen implementieren oft KI-gesteuerte Prozessleitsysteme zur automatischen Optimierung der Schneidparameter basierend auf Materialeigenschaften und Qualitätsanforderungen. Diese Integration ermöglicht die Echtzeitanpassung von Laserleistung, Wasserdruck und Schneidgeschwindigkeit, um eine gleichbleibende Ausgabequalität zu gewährleisten.

Phase 1: Infrastrukturvorbereitung (2–3 Wochen)

Phase 2: Installation der Geräte (1–2 Wochen)

Phase 3: Prozessvalidierung (2–4 Wochen)

Die optimale Parameterauswahl hängt von den Materialeigenschaften, den Dickenanforderungen, den Kantenqualitätsspezifikationen und den Produktionsdurchsatzzielen ab. Praxiserfahrungen aus Fertigungsanlagen zeigen, dass eine systematische Optimierung einer bestimmten Reihenfolge folgt:

Optimierungssequenz:

Parameterbereiche für verschiedene Anwendungen:

Dünnschliffverarbeitung (0,1–2,0 mm):

Anwendungen mittlerer Dicke (2–10 mm):

Moderne wassergeführte Laseranlagen verfügen über fortschrittliche Überwachungssysteme, die Echtzeit-Feedback zu Schnittqualität, Prozessstabilität und Systemleistung liefern. Diese Systeme ermöglichen sofortige Prozesskorrekturen und gewährleisten eine gleichbleibende Ausgabequalität während der gesamten Produktion.

Integrierte Überwachungssysteme:

Moderne Anlagen nutzen geschlossene Regelkreise, die Prozessparameter automatisch anhand von Echtzeit-Überwachungsfeedback anpassen. Diese Systeme verbessern die Produktionskonsistenz und die Qualität deutlich, da die Wasserdruckregelung mit Regelkreisen innerhalb einer Schwankung von <1% und die Laserleistungsstabilität bei ±0,5% bleibt.

Für Anlagen, die höchste Präzision und Qualitätskonsistenz erfordern, Präzisionsfertigungslösungen Integrieren Sie mehrere Überwachungstechnologien, um die Einhaltung strenger Qualitätsstandards, einschließlich der Luft- und Raumfahrtanforderungen ISO 9001 und AS9100, sicherzustellen.

Wassergeführte Lasersysteme erfordern zwar höhere Anfangsinvestitionen, zeichnen sich aber durch geringere Nachbearbeitungskosten, höhere Ausbeute und höhere Produktqualität durch geringere Gesamtbetriebskosten aus. Die Analyse der Investitionskosten zeigt typischerweise:

Die Betriebskostenvorteile werden durch mehrere Faktoren deutlich, darunter die Eliminierung der Sekundärverarbeitung (30-50% Kostensenkung), verbesserte Ausbeuteraten (15-25% Materialkosteneinsparungen), reduzierte Inspektionsanforderungen (20-35% Qualitätskostensenkung) und eine längere Betriebslebensdauer mit minimalem Bedarf an Verbrauchsmaterialaustausch.

Eine Fallstudienanalyse aus der Herstellung von Luft- und Raumfahrtkomponenten zeigt, dass die Amortisationszeiten typischerweise zwischen 18 und 24 Monaten liegen. Berechnungen des Nettogegenwartswerts über 5 Jahre ergeben bei Standarddiskontierungssätzen positive Renditen von 150-200%.

Wassergeführte Lasersysteme müssen umfassende Sicherheitsvorschriften erfüllen, darunter die IEC 60825 zur Lasersicherheitsklassifizierung und die entsprechenden Normen für Hochdruckgeräte. Die meisten Industriesysteme werden als Laserprodukte der Klasse 4 betrieben und erfordern kontrollierte Zugangsbereiche mit verriegelten Sicherheitssystemen, persönliche Schutzausrüstung gemäß EN 207 und umfassende Sicherheitsschulungsprogramme.

Für die Herstellung medizinischer Geräte ist zusätzlich die Einhaltung der Qualitätssystemverordnung FDA 21 CFR Part 820 und der Medizinproduktenorm ISO 13485:2016 erforderlich. Diese Anforderungen erfordern umfassende Dokumentation, Validierungsprotokolle und Qualitätsmanagementsysteme.

Wassergeführte Lasersysteme bieten erhebliche Umweltvorteile durch den geschlossenen Wasserkreislauf mit Rückgewinnungsraten von über 95%, minimalem Bedarf an chemischen Zusätzen, reduzierter Abwärme und optimierter Materialausnutzung. Verbesserungen der Energieeffizienz ergeben sich aus der höheren Materialausnutzung durch präzises Schneiden, dem Wegfall des Energiebedarfs für die Sekundärbearbeitung und der optimierten Lasereffizienz durch die Strahlführungstechnologie.

Aktuelle technologische Entwicklungen konzentrieren sich auf eine verbesserte Automatisierungsintegration, KI-gesteuerte Prozessparameteroptimierung und erweiterte Materialkompatibilität durch fortschrittliche Strahlformungsoptik. Konnektivitätsfunktionen von Industrie 4.0 ermöglichen die Integration in fabrikweite Fertigungsleitsysteme, einschließlich Echtzeit-Produktionsdaten-Streaming, prädiktiven Wartungsalgorithmen auf Basis von maschinellem Lernen und der Integration von Qualitätsdaten in statistische Prozesskontrollsysteme.

Die wassergeführte Lasertechnologie erschließt sich immer mehr neue Materialanwendungen, darunter Hochleistungskeramiken für die Luft- und Raumfahrt, Verbundwerkstoffe der nächsten Generation mit Kohlenstoffnanoröhren und spezielle biokompatible Materialien für medizinische Implantate. Diese Entwicklungen erfordern eine kontinuierliche Weiterentwicklung der Prozesssteuerungsalgorithmen und Strahlführungssysteme.

Die wassergeführte Lasertechnologie stellt einen umfassend validierten Fortschritt in der Präzisionsfertigung dar und wurde speziell für Anwendungen mit wärmeempfindlichen Materialien entwickelt, bei denen herkömmliche Schneidmethoden die strengen Qualitätsanforderungen nicht erfüllen. Die nachgewiesene Leistung der Technologie in der Automobil-, Luft- und Raumfahrt-, Elektronik- und Medizingerätefertigung bestätigt ihre Fähigkeit, kritische Anforderungen an Wärmemanagement, Präzisionstoleranz und Kontaminationskontrolle zu erfüllen.

Fertigungsingenieure, die Lösungen für Präzisionsschneiden prüfen, sollten der wassergeführten Lasertechnologie den Vorzug geben, wenn es um die Begrenzung thermischer Schäden unter 50 Mikrometern, die Vermeidung von Verunreinigungen in Reinraumumgebungen und eine gleichbleibende Kantenqualität gemäß den Spezifikationen Ra <1,0 Mikrometer geht. Eine erfolgreiche Implementierung erfordert eine systematische Bewertung der Anwendungsanforderungen, eine ordnungsgemäße Systemkonfiguration und das Engagement für operative Exzellenz durch vorbeugende Wartung und kontinuierliche Prozessoptimierung.

Unternehmen, die diese Technologie in Betracht ziehen, sollten eine umfassende Gesamtbetriebskostenanalyse durchführen, die Qualitätsverbesserungen, den Wegfall sekundärer Verarbeitungsprozesse und langfristige Effizienzsteigerungen berücksichtigt. Die bewährte Leistungsfähigkeit der Technologie in verschiedenen industriellen Anwendungen, unterstützt durch kontinuierliche Investitionen in Forschung und Entwicklung, gewährleistet ihre anhaltende Relevanz in modernen Fertigungsumgebungen mit zunehmend strengeren Qualitäts- und Regulierungsanforderungen.

Für Einrichtungen, die modernste Lasertechnologielösungen implementieren möchten, ist eine umfassende Beratung durch erfahrene Spezialisten für Lasersysteme gewährleistet eine optimale Systemkonfiguration und einen erfolgreichen Technologietransfer für maximale Produktivität und Qualitätserreichung in der Fertigung.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Entdecken Sie die Welt der CNC-Bearbeitung, indem wir 3-Achsen- und 5-Achsen-Technologien vergleichen. Von einfachen Vorgängen bis hin zu komplexen Geometrien – finden Sie heraus, welche Maschine Ihren Fertigungsanforderungen im Jahr 2025 entspricht.

Entdecken Sie OPMTs bewährten 5-Phasen-ODM-Prozess für kundenspezifische Lasersysteme. ISO-zertifizierte Fertigung, Präzision ±0,003 mm, IP-Schutz. Senden Sie uns noch heute Ihre Projektanforderungen.

Suchen Sie nach den besten Anbietern für 5-Achsen-CNC-Bearbeitungszentren? In unserer Top-10-Liste finden Sie Expertenwissen und die perfekte Lösung für Ihre Anforderungen!

Entdecken Sie die 10 besten Laser-Metallschneidmaschinen des Jahres 2025, darunter Branchenführer wie Trumpf, Bystronic und OPMT Laser. Vergleichen Sie Spitzentechnologie, Präzision und Effizienz, um die perfekte Lösung für Ihre Fertigungsanforderungen zu finden.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.