Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

PKD-Laserschneidmaschinen bearbeiten polykristalline Diamantwerkzeuge mit einer Maßgenauigkeit von 0,003 mm und arbeiten dabei dreimal schneller als herkömmliche EDM-Verfahren. Diese Technologie hat die Fertigung ultraharter Materialien in der Automobil-, Luft- und Raumfahrt- sowie Präzisionswerkzeugindustrie revolutioniert, wo Bauteiltoleranzen direkten Einfluss auf Leistung und Sicherheit haben.

Herkömmliche Schleif- und Funkenerosionsverfahren (EDM) führen zu Mikroausbrüchen und Wärmeeinflusszonen, die die Schneidkantenqualität beeinträchtigen. Die Laserbearbeitung beseitigt diese Probleme durch berührungsloses Abtragen von Material auf molekularer Ebene. Die Technologie ist so weit entwickelt, dass sie Produktionsvolumina ermöglicht, die mit konventionellen Methoden bisher nicht realisierbar waren. Die Maschinen der Light 5X-Serie von OPMT bearbeiten PKD-Konturfräser in nur 51 Minuten mit einer Passivierungsgenauigkeit von 0,00465 mm und ermöglichen so das Schruppen und Schlichten in einer einzigen Aufspannung.

Dieser Leitfaden behandelt die technische Architektur von PCD-Laserschneidanlagen, quantitative Leistungsvergleiche mit etablierten Methoden, branchenspezifische Anwendungen mit dokumentierten Falldaten, Kriterien für die Geräteauswahl basierend auf Arbeitsumfang und Präzisionsanforderungen, Implementierungsprotokolle von der Standortvorbereitung bis zur Produktionsvalidierung, Gesamtbetriebskostenanalyse einschließlich Wartungsplänen und ROI-Modellierung, fortschrittliche Bearbeitungstechniken zur Optimierung der Kantengeometrie sowie neue technologische Entwicklungen bei Femtosekundenlasersystemen und deren Integration in Industrie 4.0.

PCD-Laserschneidmaschinen sind mehrachsige CNC-Systeme, die mit fokussierter Laserenergie polykristallinen Diamanten durch thermische Zersetzung oder direkte Sublimation abtragen, abhängig von Pulsdauer und Wellenlänge. Die Technologie unterscheidet sich grundlegend von herkömmlichen Schneidverfahren: Beim Schleifen wird Material durch mechanischen Abrieb entfernt, beim EDM durch elektrische Entladung, während die Laserbearbeitung Material durch Photon-Material-Wechselwirkung ohne physischen Werkzeugkontakt abträgt.

Die Kernarchitektur besteht aus vier integrierten Subsystemen. Die Laserquelle erzeugt kohärentes Licht mit spezifischen Wellenlängen und Pulsdauern. Faserlaser mit einer Wellenlänge von 1064 nm dominieren Anwendungen im Bereich des photonischen Kristallbrechens (PCD) mit einer Ausgangsleistung von 50 W bis 200 W, abhängig von den Anforderungen an die Abtragsrate. Die Strahlführungsoptik umfasst Kollimatorlinsen, Strahlaufweiter und Fokussierobjektive, die die Laserenergie auf Spotdurchmesser von 10–50 µm konzentrieren. Die mehrachsige CNC-Plattform ermöglicht die Bewegungssteuerung über die linearen Achsen X, Y und Z in Kombination mit den Drehachsen B und C für die Bearbeitung komplexer Werkzeuggeometrien. Die Steuerungsarchitektur integriert Bewegungssteuerung, Lasermodulation und Echtzeit-Prozessüberwachung mittels Systemen wie NUM Flexium+ oder Beckhoff TwinCAT.

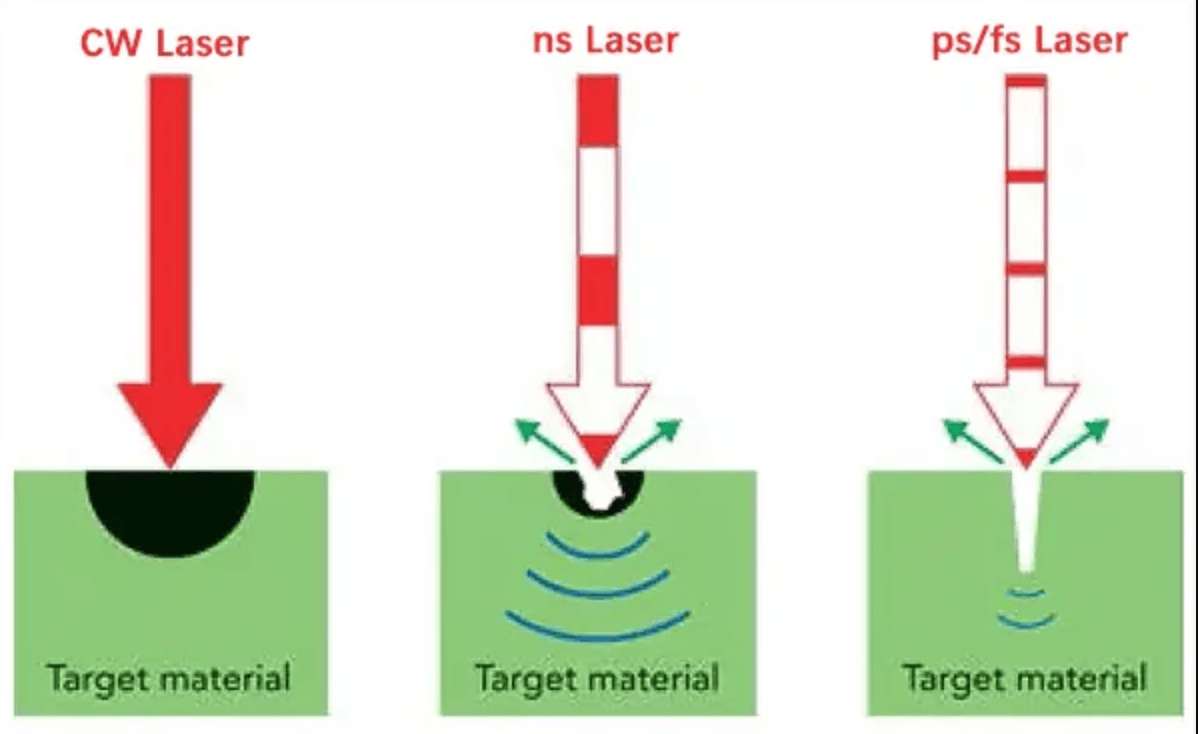

Die Wechselwirkung zwischen Laser und Material bei der Diamantablation hängt von der Pulsdauer ab. Nanosekundenlaser (Pulsdauer 10–100 ns) erzielen hohe Abtragsraten durch photothermische Ablation, erzeugen jedoch Wärmeeinflusszonen von 1–3 µm. Pikosekundenlaser (1–100 ps) reduzieren thermische Schäden durch die Begrenzung der Wärmediffusionszeit. Femtosekundenlaser (10–500 fs) ermöglichen die „kalte Bearbeitung“, bei der der Materialabtrag erfolgt, bevor sich Wärme in das umgebende Material ausbreiten kann. Dies führt zu Wärmeeinflusszonen unter 0,5 µm.

Kritische Spezifikationen bestimmen die Bearbeitungsmöglichkeiten. Eine Positioniergenauigkeit von ±0,003–0,005 mm ist Standard für Produktionssysteme. Der OPMT Light 5X 40V erreicht eine Positioniergenauigkeit von 0,005 mm mit einer Wiederholgenauigkeit von 0,003 mm durch Linearmotorantriebe und eine geschlossene Regelung der Gitterskalierung. Die Strahlqualität, gemessen als M²-Faktor, sollte für eine optimale Fokussierung unter 1,2 liegen – Werte nahe 1,0 deuten auf nahezu ideale Gaußsche Strahlprofile hin. Die Pulsdauer, von Dauerstrich bis Femtosekunde, bestimmt die Bearbeitungseigenschaften. Der Leistungsbedarf liegt zwischen 50 und 200 W Laserleistung, der Gesamtleistungsverbrauch des Systems inklusive Kältemaschinen und Hilfseinrichtungen bei 23–25 kVA.

Integration von Lasergalvanometersysteme Die 5-Achs-Kinematik ermöglicht eine schnelle Positionierung des Laserstrahls für Innenkonturen, während die CNC-Achsen die Werkzeugrotation und -translation übernehmen. Die RTCP-Steuerung (Real-Time Tool Center Point) hält die Fokusposition relativ zur Werkstückoberfläche während der simultanen 5-Achs-Bewegung konstant. Dieser Algorithmus kompensiert die Achsenkinematik und stellt sicher, dass der Laserfokuspunkt trotz komplexer Drehbewegungen an der programmierten Position bleibt. Ohne RTCP erfordert die Programmierung nicht-zylindrischer Werkzeuggeometrien eine umfangreiche Nachbearbeitung und manuelle Nachbearbeitung.

Die Materialverträglichkeit erstreckt sich über PCD hinaus und umfasst CBN-Wendeschneidplatten (kubisches Bornitrid), CVD-Diamantbeschichtungen, technische Keramiken wie Siliziumnitrid und Aluminiumoxid sowie Hartmetallverbundwerkstoffe. PCD-Prozesse erreichen eine Abtragsrate von ca. 3 mm³/min bei einer durchschnittlichen Leistung von 100 W. CBN erfordert ähnliche Parameter, jedoch andere Hilfsgasstrategien. Da CVD-Diamant nichtleitend ist, kann er nicht mittels EDM bearbeitet werden – Laserbearbeitung ist die einzige praktikable Präzisionsmethode. DiaCUT L315V Das Verfahren zielt speziell auf CVD-Diamant-Oberflächenschleifanwendungen ab, bei denen herkömmliche Methoden versagen. Keramik und Hartmetalle lassen sich mit Nanosekundenlasern effektiv bearbeiten, sofern geringfügige Wärmeeinflusszonen für die Anwendungsanforderungen akzeptabel sind.

Laserschneiden, EDM und Schleifen bieten jeweils spezifische Vorteile für die PKD-Werkzeugherstellung. Die Zykluszeit ist der am deutlichsten messbare Unterschied. Lasersysteme bearbeiten typische PKD-Fräser in 5–8 Minuten pro Werkzeug. EDM benötigt für die gleiche Geometrie 20–30 Minuten. Das Schleifen dauert 15–25 Minuten, zuzüglich Zeit für das Abrichten der Schleifscheibe und die Einrichtung zwischen verschiedenen Werkzeuggeometrien. Die dokumentierten Falldaten von OPMT zeigen, dass ein PKD-Konturfräser mit 0,2 mm Schneidbreite und 12° Freiwinkel mit Laserverfahren in 51 Minuten bearbeitet wurde – dasselbe Werkzeug benötigt mit EDM etwa 2,5 Stunden.

Die Kennwerte der Oberflächenqualität zeigen Leistungsunterschiede auf, die über die Zykluszeit hinausgehen. Mit optimierten Parametern erreicht der Laser auf PCD eine Oberflächenrauheit unter Ra 0,1 µm. Wärmeeinflusszonen bleiben mit Nanosekundenpulsen unter 1 µm und mit Pikosekunden- oder Femtosekundensystemen unter 0,5 µm. EDM erzeugt eine Oberflächenrauheit von Ra 0,2–0,5 µm mit 2–5 µm dicken Umwandlungsschichten, die häufig eine Nachbearbeitung erfordern. Schleifen erzielt eine exzellente Oberflächengüte (Ra 0,05–0,15 µm), führt jedoch durch mechanische Spannungen zu Schäden im Untergrund, die bis zu 5–10 µm tief in die Diamantstruktur reichen können.

Die Beurteilung der Schneidkantenqualität unter 200-facher Vergrößerung deckt die entscheidenden Unterschiede für die Werkzeugleistung auf. Laserbearbeitete Schneiden weisen bei optimaler Parametereinstellung keine Mikroausbrüche auf – der Übergang von der Spanfläche zur Freifläche ist sauber. Beim Funkenerodieren entstehen durch lokales Schmelzen und schnelles Erstarren regelmäßig Mikrorisse und umgeschmolzenes Material entlang der Schneidkante. Diese Defekte sind 2–8 µm groß und dienen als Ausgangspunkte für Risse beim Zerspanen. Beim Schleifen entstehen Mikroausbrüche an der Schneidkante, da einzelne Diamantkörner beim Abrieb brechen. Die Schneidkantenqualität korreliert direkt mit der Werkzeugstandzeit – laserbearbeitete PKD-Werkzeuge weisen bei der Aluminiumbearbeitung eine deutlich längere Standzeit (30–50%) auf als EDM- oder geschliffene Werkzeuge.

Maßgenauigkeit und Toleranzstabilität sind für die Präzisionswerkzeugfertigung entscheidend. Lasersysteme erreichen eine Bearbeitungsgenauigkeit von 0,003 mm mit einer Chargenkonstanz von ±0,001 mm bei Betrieb mit geschlossenem Regelkreis. Die Genauigkeit beim Erodieren hängt von der Kompensation des Elektrodenverschleißes ab – erste Teile erreichen eine Genauigkeit von 0,005 mm, jedoch kommt es im Laufe der Produktion aufgrund der Erosion der Kupfer- oder Graphitelektroden zu Abweichungen. Schleifen bietet eine ausgezeichnete Genauigkeit (0,002–0,004 mm), erfordert jedoch häufiges Abrichten und Abrichten der Schleifscheibe, um die Toleranz einzuhalten.

Die Kostenanalyse pro Teil zeigt, dass Lasersysteme die Fertigungskosten im Vergleich zu EDM um 40–601 Tsd. T senken. Diese Reduzierung resultiert aus drei Faktoren: Erstens entfallen Verbrauchsmaterialien – keine Kupferelektroden, keine Schleifscheiben, keine Entsorgung von Dielektrikum. Zweitens sinkt der Arbeitsaufwand, da Lasersysteme vollautomatisch mit der Überwachung mehrerer Maschinen durch einen einzigen Bediener arbeiten, während EDM den Eingriff eines Bedieners für Elektrodenwechsel und Maschinenüberwachung erfordert. Drittens führt der höhere Durchsatz direkt zu geringeren Gemeinkosten pro Teil – die dreimal so hohe Teileanzahl pro Schicht reduziert die Anlagenkostenbelastung proportional.

Die Umweltverträglichkeit bietet einen zusätzlichen betrieblichen Mehrwert. Die Laserbearbeitung kommt ohne Kühlschmierstoffe aus – keine Entsorgungskosten, kein Kontakt des Bedieners mit Kühlschmierstoffen, keine Abwasserbehandlung. Beim Schleifen entstehen Schleifscheibenreste und verbrauchtes Kühlmittel, die einer Sondermüllentsorgung bedürfen. Die Funkenerosion (EDM) verbraucht dielektrische Flüssigkeit, die regelmäßig gefiltert und schließlich entsorgt werden muss. Der Energieverbrauch pro Bauteil ist bei der Laserbearbeitung mit ca. 0,15 kWh pro Werkzeug gegenüber 0,3–0,4 kWh bei der Funkenerosion (einschließlich Hilfssystemen) deutlich niedriger.

Ich habe diese Vergleichsdaten in der Automobilwerkzeugfertigung getestet, wo jährlich über 50.000 PKD-Wendeschneidplatten produziert werden. Die Laserinstallation senkte die Stückkosten von $8,20 (EDM-Basiswert) auf $3,80, verbesserte gleichzeitig die Schneidkantenqualität und eliminierte einen nachgelagerten Honvorgang, der zuvor zum Entfernen der EDM-Umwandlungsschicht erforderlich war. Hersteller, die dies bewerten Lieferanten von PCD-Laserschneidmaschinen sollte dokumentierte Fallstudien mit verifizierten Daten zur Kostenreduzierung anfordern, anstatt sich auf theoretische Behauptungen zu verlassen.

Die Automobilindustrie stellt das größte Anwendungssegment für PKD-Laserschneidmaschinen dar. Hersteller verwenden PKD- und CBN-Fräser für Aluminium-Motorblöcke, bei denen Bohrungstoleranzen von 0,01 mm und Oberflächenrauheiten unter Ra 0,4 μm die Dichtleistung der Zylinder bestimmen. Getriebegehäuse erfordern komplexe Profilfräser mit einer Formgenauigkeit von 0,005 mm – die Laserbearbeitung ermöglicht die direkte Bearbeitung dieser Geometrien ohne Verzögerungen durch die Elektrodenfertigung. Die Bearbeitung von Komponenten für Elektrofahrzeuge hat die Nachfrage nach PKD-Werkzeugen für Batteriegehäuse und Elektromotorteile erhöht, bei denen Aluminiumguss die Materialauswahl dominiert. Die OPMT Light 5X 60V ist speziell für die Automobilproduktion konfiguriert und verfügt über einen Verfahrweg von 600 mm in X-Richtung sowie eine Tischkapazität von 300 kg für die Bearbeitung großer Schneidwerkzeuge.

Präzisionswerkzeuge für die Luft- und Raumfahrt erfordern engste Toleranzen und komplexeste Geometrien. Schneidwerkzeuge für Titanlegierungen (Ti-6Al-4V) benötigen PKD- oder CBN-Schneiden mit einer Maßgenauigkeit von 0,003 mm und auf 0,005 mm kontrollierten Schneidkantenradien. Werkzeuge für die Bearbeitung von Kohlenstofffaserbauteilen benötigen spezielle Geometrien mit unterbrochenen Schneidkanten – die Laserbearbeitung ermöglicht diese Eigenschaften ohne die beim Schleifen auftretenden Werkzeugverformungsprobleme. Die Luft- und Raumfahrtindustrie benötigt eine vollständige Prozessdokumentation und Materialrückverfolgbarkeit, die Lasersysteme durch integrierte Mess- und Datenerfassung gewährleisten. Dokumentierte Fallstudien zeigen, dass Werkzeughersteller für die Luft- und Raumfahrt die Entwicklungszeit für Prototypen von Schneidwerkzeugen von 8 Wochen (EDM mit Elektrodenfertigung) auf 2 Wochen (direkte Laserbearbeitung) reduzieren konnten.

Die 3C-Elektronikfertigung ist auf Mikro-Schneidwerkzeuge für die Präzisionsbearbeitung von Smartphone-Gehäusen, Tablet-Gehäusen und elektronischen Bauteilen angewiesen. Diese Anwendungen erfordern Werkzeuge mit Schneidkantenbreiten von 0,1–0,3 mm und Schneidkantenradien von 0,003–0,008 mm. Die OPMT Light 5X 40V ist mit einem Verfahrweg von 400 mm auf der X-Achse und einer für die Bearbeitung kleiner Werkzeuge optimierten Hochgeschwindigkeitsbearbeitung speziell für diesen Bereich konzipiert. Die Produktionsmengen erreichen Tausende von Mikro-Werkzeugen pro Monat, wodurch die Reduzierung der Zykluszeit für die Wirtschaftlichkeit entscheidend ist. Lasersysteme senken die Bearbeitungszeit von 45 Minuten (EDM) auf 12 Minuten für typische Werkzeuge zur Bearbeitung von Smartphone-Gehäusen.

Die Holz- und Bodenbelagsindustrie verwendet PKD-Sägeblätter, Profilfräser und spezielle Konturwerkzeuge für die Serienfertigung. Ein einzelner Bodenfräser kann 50.000 bis 100.000 Laufmeter Holz bearbeiten, bevor er nachgerüstet werden muss. Die Laserbearbeitung ermöglicht eine präzise Zahngeometrie mit gleichmäßigen Zahnlückenformen und Freiwinkeln über alle Zähne hinweg. Diese Gleichmäßigkeit reduziert Vibrationen und verlängert die Werkzeugstandzeit im Vergleich zu geschliffenen oder EDM-Alternativen um 25 bis 401 Laufmeter. Profilfräser für architektonische Holzarbeiten erfordern komplexe, gekrümmte Geometrien, die spezifischen Profilen entsprechen. Lasersysteme fertigen diese direkt aus 3D-CAD-Modellen ohne die Notwendigkeit einer individuellen Vorrichtungskonstruktion.

Die Herstellung von Medizinprodukten erfordert präzise chirurgische Instrumente und orthopädische Schneidwerkzeuge mit biokompatiblen, kontaminationsfreien Oberflächen. Die Laserbearbeitung unter kontrollierter Atmosphäre (Stickstoff- oder Argonspülung) verhindert Oberflächenoxidation, die die Biokompatibilität beeinträchtigen könnte. Chirurgische Sägeblätter benötigen eine Schneidkantenradius unter 0,005 mm und eine Oberflächenrauheit unter Ra 0,1 μm – Femtosekundenlasersysteme erreichen diese Spezifikationen unter sterilen Bedingungen. Orthopädische Reibahlen für Gelenkersatzoperationen verwenden Schneidkanten aus PCD oder CBN, da die Maßgenauigkeit direkten Einfluss auf die Passform des Implantats und den Behandlungserfolg hat.

Die Aufarbeitung und Wiederaufbereitung von Schneidwerkzeugen hat sich zu einem bedeutenden Anwendungsgebiet entwickelt. Abgenutzte PKD-Werkzeuge im Wert von je 200–500 € können durch Laserbearbeitung zu Kosten von 50–80 € aufgearbeitet werden, wodurch sich ihre Standzeit um 2–3 zusätzliche Zyklen verlängert. Bei der Schneidkantenrestaurierung werden 0,05–0,1 mm Material abgetragen, um frisches Diamantmaterial freizulegen. Durch Geometrieanpassung können Standardwerkzeuge in kundenspezifische Profile für spezifische Anwendungen umgewandelt werden. Dieser Sektor wächst jährlich um 15–201 €, da Hersteller bestrebt sind, ihre Werkzeugkosten zu senken.

Zu den fortschrittlichen Anwendungen gehören optische CVD-Diamantkomponenten für Hochleistungslasersysteme, die Verarbeitung von im Labor gezüchteten Diamanten für Schmuck und industrielle Anwendungen sowie nichtleitende, superharte Werkstoffe, die sich mit EDM nicht bearbeiten lassen. Diese Märkte stellen aufstrebende Märkte mit speziellen Anforderungen dar, die die kontinuierliche technologische Entwicklung vorantreiben.

Die Anforderungen an den Arbeitsbereich definieren die Größe der Werkzeuge, die das System bearbeiten kann. Der Verfahrweg der X-Achse reicht von 400 mm (kompakte Systeme für Elektronikwerkzeuge) bis 600 mm (Automobil- und Luftfahrtanwendungen). Die Light 5X 40V bietet einen Verfahrweg von 400 mm auf der X-Achse und ist für Werkzeuge bis zu 200 mm Durchmesser geeignet. Die Light 5X 60V erweitert diesen auf 600 mm für Schneidwerkzeuge der Automobilindustrie bis zu 300 mm Durchmesser. Der Verfahrweg der Y-Achse beträgt bei den meisten Systemen standardmäßig 250 mm – diese Abmessung richtet sich nach der Werkzeuglänge, nicht nach dem Durchmesser. Der Verfahrweg der Z-Achse von 300 mm bietet ausreichend Freiraum für die Werkzeugzuführung und Werkstückspannvorrichtungen. Die Leistungsfähigkeit der Drehachse ist von entscheidender Bedeutung – der Schwenkwinkel der B-Achse bestimmt, wie steil der Winkel an den Werkzeugflanken bearbeitet werden kann. Systeme mit einem B-Achsen-Bereich von ±110–120° bearbeiten Freiwinkel von 5° bis 25° ohne Werkstückneuausrichtung. Die C-Achse ermöglicht eine kontinuierliche 360°-Drehung für die Indexierung zylindrischer Werkzeuge.

Die Wahl der Laserquelle bestimmt die Bearbeitungseigenschaften und -leistung. Nanosekunden-Faserlaser (10–100 ns Pulsdauer) ermöglichen hohe Abtragsraten von 3–5 mm³/min auf PCD bei einer mittleren Leistung von 100 W. Die Kosten für die Laserquelle allein liegen bei 80.000–120.000 £. Pikosekundenlaser (1–50 ps) reduzieren die Wärmeeinflusszone auf 0,5–1 µm und ermöglichen gleichzeitig akzeptable Bearbeitungsgeschwindigkeiten von 2–4 mm³/min. Die Kosten für die Laserquelle steigen hier auf 150.000–200.000 £. Femtosekundenlaser (10–500 fs) ermöglichen ultrapräzise Kaltbearbeitung mit Wärmeeinflusszonen unter 0,5 µm und einer Oberflächenrauheit unter Ra 0,05 µm. Die Kosten für die Laserquelle beginnen bei 250.000 £. Die Auswahl hängt von den Anwendungsanforderungen ab – Werkzeuge für die Automobilindustrie vertragen eine Verarbeitung im Nanosekundenbereich, während Anwendungen in der Medizintechnik und der Luft- und Raumfahrt für bestimmte Werkzeugtypen eine Femtosekunden-Fähigkeit erfordern können.

Die Bewertung von CNC-Steuerungssystemen berücksichtigt sowohl die Bewegungssteuerungsleistung als auch die Softwarefunktionen. NUM Flexium+ bietet bis zu 32 Achsen mit einer Interpolationszykluszeit von 0,1 ms und integrierten RTCP-Algorithmen. Das System ermöglicht die komplexe simultane 5-Achs-Bearbeitung mit Look-Ahead-Funktion für ruckfreie Bewegungsabläufe. Beckhoff TwinCAT bietet vergleichbare Leistung mit PC-basierter Architektur und hervorragenden Anpassungsmöglichkeiten der Software. Die proprietären Systeme von OPMT implementieren RTCP mit spezieller Optimierung für die Laserbearbeitung – die Steuerung berechnet die Fokuspositionskompensation in Echtzeit und berücksichtigt dabei die thermische Linsenverschiebung und die Strahldivergenz während längerer Bearbeitungszeiten. Die Kosten der Steuerungssysteme reichen von $30.000 (Basisversion mit 5 Achsen) bis $80.000 (fortschrittliche Mehrachsenversion mit vollständigem RTCP).

Präzisionskomponenten sind entscheidend für die langfristige Genauigkeit. Linearmotorantriebe bieten eine überlegene Leistung gegenüber Servomotoren und Kugelgewindetrieben – Beschleunigungen von bis zu 2–3 g bei spielfreiem Betrieb. Die Light 5X-Serie verwendet Linearmotoren auf allen drei Linearachsen mit einer Positioniergenauigkeit von 0,005 mm und einer Wiederholgenauigkeit von 0,003 mm. Die Rasterauflösung von 0,1 μm oder feiner ermöglicht eine präzise Positionsrückmeldung. Die Spezifikationen der Führungsschienen sind für die Tragfähigkeit und die Reibungseigenschaften von Bedeutung – Rollenführungen bieten eine geringere Reibung als Gleitführungen, erfordern jedoch eine sorgfältigere Wartung. Vorgespannte Kreuzrollenlager in den Drehachsen gewährleisten eine Positioniergenauigkeit von 10 Bogensekunden oder besser.

Die Werkstückspann- und Vorrichtungsschnittstellen sind auf HSK-A63- oder BT50-Werkzeugaufnahmekegel standardisiert. Dies ermöglicht einen schnellen Werkzeugwechsel in Produktionsumgebungen mit unterschiedlichen Werkzeugtypen. Die maximalen Werkzeugabmessungen variieren je nach Modell: Die Light 5X 40V verarbeitet Werkzeuge mit 100–200 mm Durchmesser, 200 mm Länge und 8 kg Gewicht. Die Light 5X 60V ist für Werkzeuge mit 200 mm Durchmesser, 350 mm Länge und 40 kg Gewicht (inkl. Vorrichtung) ausgelegt. Für nicht-zylindrische Werkzeuge oder die Serienbearbeitung mehrerer kleiner Werkzeuge sind oft kundenspezifische Vorrichtungen erforderlich. Pneumatische Spannsysteme ermöglichen die automatisierte Beladung für die Großserienfertigung.

Zusätzliche Systeme verbessern die Prozessfähigkeit und Produktivität. Integrierte CCD-Positionierungskameras lokalisieren Werkzeugmerkmale und Referenzkanten und reduzieren so die Rüstzeit pro Werkzeug von 20 auf 5 Minuten. Hochpräzise Messtaster mit einer Wiederholgenauigkeit von 1 µm führen Inline-Messungen der bearbeiteten Geometrie durch und ermöglichen so eine geschlossene Prozesssteuerung und automatische Parameteranpassung. Laserstrahlprofiler messen den M²-Faktor und überprüfen die Fokuseigenschaften während der Systemqualifizierung. Diese Erweiterungen erhöhen die Systemkosten um 30.000 bis 60.000 Euro, führen aber zu messbaren Produktivitätssteigerungen.

Die Softwarefunktionen unterscheiden produktionsreife Systeme von Basismaschinen. Die CAM-Integration ermöglicht den direkten Import von 3D-Werkzeuggeometrien aus Volumenmodellen und die automatische Generierung von 5-Achs-Werkzeugwegen. Die Konvertierung von EDM-Programmen ermöglicht die Wiederverwendung bestehender Elektrodenbahnprogramme und reduziert so den Programmieraufwand für Betriebe, die von EDM auf Laser umsteigen. Automatisierte Mess- und Kalibrierroutinen kompensieren thermische Drift und mechanischen Verschleiß ohne Bedienereingriff. Fortschrittliche Systeme beinhalten Algorithmen für maschinelles Lernen, die Laserparameter anhand der gemessenen Kantenqualität vorheriger Werkstücke optimieren.

Die Auswahlkriterien hängen vom Produktionsvolumen, Werkzeuggrößenbereich, Toleranzanforderungen und dem Investitionsbudget ab. Ein typischer Entscheidungsrahmen: Für die Elektronikfertigung mit hohem Volumen (>10.000 Werkzeuge/Jahr, Durchmesser <100 mm) empfiehlt sich ein kompaktes Nanosekunden-System ($350.000–450.000 Stück). Für Anwendungen in der Luft- und Raumfahrt sowie der Medizintechnik (<2.000 Werkzeuge/Jahr, Toleranzen 0,003 mm) ist ein Femtosekunden-System mit vollständiger Zusatzausrüstung ($800.000–1.200.000 Stück) die richtige Wahl. Für die Automobilproduktion (5.000–8.000 Werkzeuge/Jahr, Durchmesser bis 300 mm) empfiehlt sich ein Pikosekunden-System der Mittelklasse mit Automatisierungsfunktion ($600.000–800.000 Stück).

Die Anforderungen an den Aufstellungsort beginnen mit einer präzisen Nivellierung. Das Maschinenfundament benötigt eine Betonplatte mit einer Ebenheit von ±0,01 mm über die gesamte Aufstellfläche. Abweichungen über diesen Grenzwert hinaus führen zu geometrischen Fehlern durch Rahmenverformung. Das Fundament muss durch spezielle Betonplatten oder pneumatische Schwingungsdämpfer, die für das Maschinengewicht plus 301 TP3T ausgelegt sind, von Bodenschwingungen entkoppelt werden. Die elektrischen Spezifikationen sehen für Standardsysteme einen Drehstromanschluss mit 380 V AC und einer Leistung von 23–25 kVA vor. Die Stromqualität ist entscheidend: Spannungsschwankungen müssen innerhalb von ±51 TP3T und Frequenzstabilität innerhalb von ±11 TP3T liegen, um Schäden an der Laserquelle zu vermeiden. Druckluftsysteme benötigen einen Mindestdruck von 0,7 MPa und eine Fördermenge von 500 l/min. Die Anforderungen an die Luftqualität umfassen eine Filtration gemäß ISO 8573-1 Klasse 1.4.1 (Partikel, Feuchtigkeit, Öl), um eine Kontamination der Optik zu verhindern. Die Kühlleistung von 5-8 kW führt Wärme von der Laserquelle und der Elektronik ab – die Umgebungstemperatur sollte bei 20-25 °C und einer relativen Luftfeuchtigkeit von <60% liegen.

Die Installationsdauer beträgt unter normalen Bedingungen sechs Wochen. In Woche 1 werden die Baustellenvorbereitung und die Anlieferung der Ausrüstung geprüft. Woche 2 umfasst die mechanische Montage und die elektrischen Anschlüsse, wobei die Werkstechniker die Arbeiten der beauftragten Firmen überwachen. Woche 3 konzentriert sich auf die Achsenkalibrierung und die Überprüfung der geometrischen Genauigkeit mittels Laserinterferometer und Kugelstabtests. Woche 4 integriert das Lasersystem mit Strahlausrichtung und der Entwicklung erster Parameter. Woche 5 beinhaltet die Bedienerschulung und die Durchführung eines Machbarkeitsnachweises an kundenseitig bereitgestellten Werkzeugen. Woche 6 schließt die Produktionsvalidierung mit Leistungsstudien an repräsentativen Bauteilen ab. Erfahrene Systemintegratoren schließen die Installation in 4 Wochen ab, während sich Erstinstallationen gelegentlich auf 8 Wochen verlängern, wenn Probleme vor Ort oder Verzögerungen bei Komponenten auftreten.

Die Ausrichtung und Kalibrierung des Laserstrahls bestimmen die Bearbeitungskapazität. Die M²-Verifizierung nutzt ein Strahlprofilometer zur Messung des Strahlqualitätsfaktors. Werte über 1,3 deuten auf eine Fehlausrichtung oder Verunreinigung der Strahlführungsoptik hin, die korrigiert werden muss. Die Genauigkeitsvalidierung mittels Interferometrie misst den Positionsfehler im gesamten Arbeitsbereich und erreicht typischerweise eine diagonale Abweichung von <0,004 mm. Die Kalibrierung der Drehachsen erfolgt mithilfe einer Präzisionskalibrierkugel und eines Messtasters zur Erfassung der Positionsfehler der B- und C-Achse. Das System generiert Kompensationstabellen, die bei den RTCP-Berechnungen angewendet werden. Dieser Prozess benötigt 4–6 Stunden für die Ersteinrichtung und 2–3 Stunden für die regelmäßige Überprüfung alle sechs Monate.

Die Bedienerschulung umfasst 40 Unterrichtsstunden. Die Grundlagen der CNC-Programmierung werden in 16 Stunden vermittelt und beinhalten Themen wie Koordinatensysteme, Werkzeugwegstrategien und die Programmierung von Vorrichtungsversätzen. Die Bedienung der CAM-Software wird in 12 Stunden behandelt, darunter der Import von Volumenmodellen, die Merkmalserkennung, die Werkzeugweggenerierung und die Simulation. Die Lasersicherheitsprotokolle umfassen 4 Stunden und behandeln die ANSI Z136.1-Normen, Schutzausrüstung und Notfallmaßnahmen. Diese Schulung muss zur Einhaltung der gesetzlichen Bestimmungen dokumentiert werden. Wartungsverfahren runden die Schulung mit 8 Stunden praktischer Übungen ab, darunter die Reinigung von Optiken, vorbeugende Wartungsarbeiten und grundlegende Fehlersuche. Eine jährliche Auffrischungsschulung von 8 Stunden erhält die Kompetenz der Bediener aufrecht.

Die Entwicklung der Prozessparameter folgt einer systematischen Methodik. Die materialspezifischen Leistungseinstellungen beginnen mit den Herstellerempfehlungen (typischerweise 80–120 W für PKD, 60–100 W für CBN) und werden durch gezielte Versuche mit einer Variation von ±20% vom Ausgangswert verfeinert. Die Optimierung der Pulsfrequenz zielt auf ein ausgewogenes Verhältnis zwischen Abtragsrate und Oberflächenqualität ab – Frequenzen von 20–80 kHz sind üblich, wobei höhere Frequenzen bei reduzierter Bearbeitungsgeschwindigkeit zu einer feineren Oberflächengüte führen. Die Schnittgeschwindigkeitskalibrierung bestimmt die Vorschubgeschwindigkeiten von 0,5–3 m/min in Abhängigkeit von der Abtragstiefe und der gewünschten Schneidenqualität. Die Parameterentwicklung benötigt 40–60 Stunden pro Werkzeuggeometrie, reduziert sich jedoch auf 4–8 Stunden, sobald die Prozessfenster festgelegt sind.

Die integrierte Qualitätskontrolle gewährleistet eine gleichbleibende Produktionsleistung. Inline-Messsysteme mit Laser-Triangulationssensoren oder Bildverarbeitungssystemen messen kritische Maße alle 10–20 Teile, ohne dass die Werkzeuge aus der Maschine entfernt werden müssen. Die statistische Prozesskontrolle (SPC) verfolgt Maßtrends und löst eine automatische Parameteranpassung aus, sobald sich die Messwerte den Spezifikationsgrenzen nähern. Die Werkzeuggeometrie wird wöchentlich mittels Koordinatenmessmaschinen (KMM) überprüft, um die Inline-Messungen zu validieren. Diese Infrastruktur erfordert eine Investition von 50.000–80.000 TP4T, ermöglicht aber Prozessfähigkeitsindizes (Cpk) von über 1,67 für kritische Maße.

Die Optimierung des Produktionsablaufs reduziert die Zykluszeit über die reine Bearbeitungsoptimierung hinaus. Vorrichtungen für die Mehrteilbearbeitung ermöglichen das gleichzeitige Laden von 4–10 kleinen Werkzeugen, wodurch die Rüstzeit auf mehrere Teile verteilt wird. Strategien zur Stapelprogrammierung nutzen gängige Werkzeugwege mit parametrisierten Abmessungen – die Programmierzeit sinkt dadurch von 45 auf 5 Minuten für ähnliche Werkzeuggeometrien. Zu den Methoden zur Zykluszeitreduzierung gehören die Identifizierung nicht wertschöpfender Bewegungen während Testläufen, die Optimierung der Werkzeugweg-Anstellwinkel zur Minimierung von Leerlaufbewegungen und die Implementierung vorausschauender Wartung zur Vermeidung ungeplanter Ausfallzeiten. Betriebe mit ausgereifter Prozessoptimierung berichten von einer Reduzierung der Gesamtzykluszeit um 35–45 TP3T im Vergleich zur ursprünglichen Implementierung.

Vorbeugende Wartungspläne bestimmen die Systemverfügbarkeit und die langfristige Genauigkeit. Die täglichen Inspektionsprotokolle dauern 15 Minuten und umfassen die Reinigung des Strahlengangs, die Überprüfung des Gasdrucks, die Kontrolle des Kühlwasserstands und die Sichtprüfung der Linearachsen auf Verunreinigungen. Wöchentliche Kalibrierungsprüfungen dauern 30 Minuten und dienen der Überprüfung der Strahlrichtungsstabilität mithilfe eines Ausrichtungsziels und der Bestätigung der Position der Drehachse mit einer Kalibrierkugel. Die monatliche Präzisionsprüfung nimmt 2 Stunden in Anspruch. Dabei wird die Genauigkeit der Kreisinterpolation mittels Kugelstabtest und die lineare Positionierung mittels Laserinterferometer überprüft. Die vierteljährliche Wartung erfordert zusätzliche 4 Stunden für die detaillierte Achsenprüfung, die Schmierung der Führungsschienen und die Überprüfung der Seilkette. Die Einhaltung dieser Wartungspläne gewährleistet die Positioniergenauigkeit innerhalb der Spezifikationen über einen Betriebszeitraum von 5 Jahren.

Die wichtigsten Verbrauchsmaterialien hängen von der Lebensdauer der Laserquelle und der Schutzoptik ab. Faserlaser erreichen typischerweise 10.000 bis 50.000 Betriebsstunden, bevor die Ausgangsleistung unter ein nutzbares Niveau sinkt. Bei 2.000 jährlichen Betriebsstunden (Einschichtbetrieb) entspricht dies einer Lebensdauer von 5 bis 25 Jahren. Der Austausch der Laserquelle kostet $60.000–80.000 für Nanosekunden- und $120.000–180.000 für Femtosekundensysteme. Die Schutzoptik (Fokussierlinse und Schutzfenster) verschmutzt und weist mit der Zeit Beschädigungen der Beschichtung auf. Die Austauschintervalle liegen je nach Prozessreinheit und Reinheit des Hilfsgases zwischen 500 und 2.000 Betriebsstunden. Der Austausch des Schutzfensters kostet $800–1.500 pro Stück. Der Austausch der Fokussierlinse kostet $2.500–4.000. Die jährlichen Verbrauchskosten belaufen sich bei Produktionssystemen typischerweise auf $8.000-15.000.

Kalibrierung und Genauigkeitsprüfung sichern die Prozessfähigkeit. Kugelstabtests identifizieren geometrische Fehler bei der Kreisinterpolation, Spiel und Servofolgefehler. Die Tests werden vierteljährlich mit einem Kriterium von ±0,005 mm Kreisabweichung (bestanden/nicht bestanden) durchgeführt. Laserinterferometermessungen verifizieren die lineare Positioniergenauigkeit und Wiederholgenauigkeit auf jeder Achse. Eine jährliche Überprüfung ist Standard, bei Hochpräzisionsanwendungen erfolgen monatliche Kontrollen. Die präzise Linienparallelitätsprüfung nutzt Granitlineale und elektronische Wasserwaagen, um sicherzustellen, dass sich die Geometrie des Maschinenrahmens nicht verschoben hat – entscheidend für die Aufrechterhaltung der Mehrachsengenauigkeit. Diese Prüfgeräte kosten 25.000–40.000 £, viele Betriebe nutzen jedoch Kalibrierdienstleister für 2.000–3.000 £ pro Besuch, um Investitionskosten zu vermeiden.

Strategien zur Minimierung von Ausfallzeiten wirken sich direkt auf den Produktionsdurchsatz aus. Dank des modularen Komponentendesigns können defekte Baugruppen innerhalb von 2–4 Stunden ausgetauscht werden, anstatt auf eine Reparatur vor Ort zu warten. Ein empfohlenes Ersatzteillager umfasst ein Schutzfenster, eine Fokussierlinse, wichtige Leiterplatten für die Bewegungssteuerung und die Laserschnittstelle (Gesamtinvestition: 8.000 INR) sowie Verbrauchsmaterialien wie Filter und Dichtungen (1.500 INR). Die Ferndiagnose ermöglicht es dem technischen Support des Herstellers, den Systemstatus zu bewerten, Fehlerprotokolle einzusehen und die Fehlerbehebung ohne Vor-Ort-Besuche zu steuern. Dadurch reduziert sich die durchschnittliche Reaktionszeit von 24–48 Stunden (Anfahrtszeit des Technikers) auf 2–4 Stunden (Ferndiagnose und lokale Korrekturmaßnahmen). Die mittlere Reparaturzeit beträgt durchschnittlich 3–6 Stunden für Systeme mit den entsprechenden Ersatzteilen und Ferndiagnose, im Vergleich zu 24–72 Stunden für Systeme ohne diese Funktionen.

Die Analyse des Energieverbrauchs zeigt Vorteile bei den Betriebskosten. Ein typischer Leistungsbedarf von 23–25 kVA entspricht einem tatsächlichen Verbrauch von 18–20 kW während der Bearbeitung (Leistungsfaktor 0,8). Bei einem Industriestrompreis von 0,12 €/kWh und 2.000 jährlichen Betriebsstunden belaufen sich die Energiekosten auf 4.300–4.800 € pro Jahr. Herkömmliche EDM-Systeme verbrauchen zwar ähnlich viel Strom, verursachen aber zusätzliche Kosten für die Filtration der dielektrischen Flüssigkeit, die Temperaturregelung und den Pumpenbetrieb – die gesamten energiebezogenen Kosten erreichen 7.000–9.000 € jährlich. Die Effizienz der Druckluft- und Kühlsysteme beeinflusst die Betriebskosten je nach Kompressoreffizienz und Kältemaschinenauslegung um 1.500–2.500 € jährlich. Hocheffiziente Systeme mit drehzahlgeregelten Antrieben und Abwärmenutzung reduzieren diese Kosten um 30–40 %.

Ein Vergleich der Arbeitskosten zeigt, dass Lasersysteme die Überwachung mehrerer Maschinen durch einen einzigen Bediener ermöglichen. Ein Bediener steuert typischerweise 2–3 Lasersysteme über verteilte Steuerungsschnittstellen und automatisierte Ladesysteme. Beim EDM-Verfahren ist die Aufmerksamkeit eines Bedieners für den Elektrodenwechsel alle 4–8 Stunden sowie die ständige Überwachung zur Erkennung von Drahtbrüchen oder Bearbeitungsfehlern erforderlich – ein Bediener kann maximal 1–2 EDM-Maschinen bedienen. Bei einem Stundensatz von $35 entspricht dies jährlichen Einsparungen von $70.000–105.000 für eine Produktionszelle mit drei Maschinen.

Die langfristige ROI-Modellierung berücksichtigt alle Kostenfaktoren über einen typischen 5-Jahres-Planungszeitraum. Die Kapitalabschreibung eines $650.000-Lasersystems erfolgt nach dem standardmäßigen 7-Jahres-MACRS-Schema. Durch die dreifach schnellere Bearbeitung kann ein Lasersystem drei EDM-Maschinen ersetzen (3 × $180.000 = $540.000), wodurch die höheren Kapitalkosten kompensiert werden. Die Kostenreduzierung pro Teil durch 40-60% kumuliert sich mit steigenden Produktionsmengen – bei 5.000 Teilen jährlich und Basiskosten von $8.20 ergeben sich Einsparungen von insgesamt 20.500 bis 24.600 $ pro Jahr. Die Amortisationszeit beträgt typischerweise 18 bis 36 Monate, abhängig von Produktionsmenge und Lohnsatz. Ich habe mit Unternehmen zusammengearbeitet, die bei Anwendungen mit hohem Produktionsvolumen im Bereich Elektronikwerkzeuge eine Amortisationszeit von 14 Monaten erreichten, wobei die Reduzierung der Zykluszeit und die Einsparungen bei den Arbeitskosten das Wirtschaftlichkeitsmodell dominierten.

Die Gesamtbetriebskosten über 5 Jahre setzen sich wie folgt zusammen: Investitionskosten 650.000 TP4T, Wartung und Verbrauchsmaterialien 75.000 TP4T, Energiekosten 24.000 TP4T, Kalibrierleistungen 15.000 TP4T, Bedienerschulung 12.000 TP4T – insgesamt 776.000 TP4T. Zum Vergleich: Drei EDM-Systeme weisen folgende Kosten auf: Investitionskosten 540.000 TP4T, Elektroden und Verbrauchsmaterialien 180.000 TP4T, Energiekosten 42.000 TP4T, Wartung 90.000 TP4T, Bedienerzuschlag 350.000 TP4T – insgesamt 1.202.000 TP4T. Die Differenz von 426.000 TP4T (Reduzierung um 351.000 TP4T) liefert neben den technischen Leistungsvorteilen eine überzeugende wirtschaftliche Rechtfertigung.

Mehrfache Schrupp- und Schlichtverfahren optimieren die Abtragsrate und Oberflächenqualität. Orthogonale Bestrahlung mit dem Laserstrahl senkrecht zur Oberfläche erzielt maximalen Materialabtrag – diese Geometrie ermöglicht Abtragsraten von 4–5 mm³/min auf PKD bei einer mittleren Leistung von 120 W. Schruppdurchgänge erfolgen mit einer Schnitttiefe von 0,05–0,1 mm und einer Laserleistung von 80–1001 TP3T. Tangentiale Bestrahlung mit dem Strahl in flachen Winkeln (15–30° zur Oberflächenebene) reduziert den Materialabtrag auf 1–2 mm³/min, führt aber zu einer deutlich besseren Kantenqualität. Schlichtdurchgänge erfolgen mit einer Schnitttiefe von 0,01–0,02 mm und einer Leistung von 60–801 TP3T. Die Kombination ermöglicht eine um 30–401 TP3T schnellere Werkzeugbearbeitung als Einzelbearbeitungsverfahren bei identischer Kantenqualität.

Die Optimierung der Schneidkantengeometrie bestimmt die Werkzeugleistung im jeweiligen Anwendungsfall. Die Programmierung des Freiwinkels liegt typischerweise zwischen 8 und 15°, abhängig vom Werkstückmaterial und den Schnittbedingungen. Bei der Bearbeitung von Aluminium im Automobilbereich werden Freiwinkel von 12 bis 15° für die Spanabfuhr verwendet. Die Bearbeitung von Titan in der Luft- und Raumfahrt erfordert Freiwinkel von 8 bis 10°, um die Schneidkantenfestigkeit unter hohen Schnittkräften zu gewährleisten. Die CNC-Steuerung berechnet den Werkzeugwegversatz, um den programmierten Freiwinkel bei unterschiedlichen Werkzeugdurchmessern und Schneidengeometrien beizubehalten. Die Spanbrecherbildung erfolgt durch die Programmierung periodischer Unterbrechungen in der Schneidkante (0,2 bis 0,4 mm breite Nuten alle 1 bis 2 mm), die die Spansegmentierung während des Schneidens fördern. Die Bearbeitung mit negativer Fase erzeugt eine Schutzkante durch eine 0,003 bis 0,008 mm x 20 bis 25° Fase entlang der Schneidkante – dies verhindert Mikroausbrüche beim ersten Werkzeugeingriff und erhält gleichzeitig die Schärfe für den Schneidvorgang.

Die Passivierungskontrolle optimiert die Werkzeugstandzeit im Verhältnis zur anfänglichen Schärfe. Passivierungswerte von 0,004–0,005 mm bieten für die meisten Anwendungen optimale Ergebnisse – kleinere Werte führen zu schärferen Schneiden mit schnellem Verschleiß, größere Werte verringern die Schnittleistung und erhöhen die Schnittkräfte. Das Lasersystem erreicht die angestrebte Passivierung durch mehrstufige Schneidkantenbearbeitung. Drei Durchgänge mit 40%, 60% und 80% Leistung und einem Versatz von 0,005 mm ergeben eine Passivierung von 0,0045 mm ± 0,0005 mm über alle Produktionschargen hinweg. Beispiele hierfür sind der Stufenformfräser von OPMT für die Automobilindustrie mit einer Passivierung von 0,0043 mm und der PKD-Konturfräser mit 0,00465 mm. Eine gleichmäßige Passivierung verbessert die Vorhersagbarkeit der Werkzeugstandzeit – Abweichungen innerhalb von ± 0,001 mm ermöglichen eine zuverlässige Werkzeugwechselplanung und reduzieren vorzeitige Ausfälle.

Die Minimierung der Wärmeeinflusszone ist entscheidend für Anwendungen, die maximale Kantenfestigkeit erfordern. Femtosekundenlaser liefern Energie in Pulsen, die kürzer sind als die thermische Diffusionszeit in Diamant (~1–5 ps) – das Material wird abgetragen, bevor sich die Wärme im Inneren des Materials ausbreitet. Dadurch entstehen Wärmeeinflusszonen unter 0,5 µm im Vergleich zu 1–3 µm bei Nanosekundensystemen. Die Optimierung der Pulsparameter zielt auf ein ausgewogenes Verhältnis von Pulsenergie, Wiederholrate und Scangeschwindigkeit ab. Eine niedrigere Pulsenergie (10–50 µJ) bei höherer Wiederholrate (200–500 kHz) reduziert die Spitzentemperatur im Vergleich zu einer hohen Pulsenergie (100–200 µJ) bei niedrigerer Wiederholrate (50–100 kHz). Eine Scangeschwindigkeit von 200–500 mm/s in Kombination mit einer Strahlüberlappung von 50–801 µm/s (50–801 µm/s²/s²/s²/s²/s) gewährleistet den vollständigen Materialabtrag ohne thermische Akkumulation zwischen den Pulsen.

Um eine Oberflächenrauheit unter Ra 0,1 µm zu erreichen, sind Parameteroptimierung und strategische Mehrfachdurchgänge erforderlich. Die Laserparameteroptimierung umfasst Spotgröße, Pulsfrequenz und Scangeschwindigkeit. Kleinere Spotgrößen (15–25 µm) erzeugen eine feinere Oberflächenstruktur als größere Spots (35–50 µm). Höhere Pulsfrequenzen (60–100 kHz) reduzieren den Materialabtrag pro Puls und verbessern die Oberflächengüte. Mehrfachdurchgänge nutzen sukzessive feinere Parameter – von Grobdurchgängen mit 30 kHz und 0,05 mm Schnitttiefe zu Feindurchgängen mit 80 kHz und 0,01 mm Tiefe. Vier Durchgänge erzielen eine Oberflächenrauheit von Ra 0,08–0,12 µm auf PCD, im Vergleich zu Ra 0,15–0,25 µm bei Zwei-Durchgängen.

Die Programmierung komplexer Konturen für nicht-zylindrische Werkzeuggeometrien erfordert die simultane 5-Achs-Bearbeitung. Der RTCP-Algorithmus berechnet Werkzeugwegkorrekturen in Echtzeit unter Berücksichtigung der Rotationen der B- und C-Achse. Ohne RTCP muss der Programmierer diese geometrischen Effekte manuell kompensieren – die Programmierzeit erhöht sich dadurch bei komplexen Formen von 2 auf 12–16 Stunden. Die RTCP-Optimierung passt die Bewegungsparameter an, um übermäßige Achsengeschwindigkeiten oder -beschleunigungen bei engen Radien zu vermeiden. Das Steuerungssystem überwacht den Servofolgefehler und reduziert automatisch den Vorschub, wenn die Fehler programmierte Schwellenwerte (typischerweise 0,003–0,005 mm) überschreiten. Dies gewährleistet Positionsgenauigkeit bei gleichzeitig maximaler Produktivität über verschiedene Geometrien hinweg.

Die Bearbeitung nichtleitender Materialien ist eine exklusive Lasertechnologie – CVD-Diamant und Reinkeramik lassen sich aufgrund ihrer elektrischen Isolation nicht mittels EDM bearbeiten. CVD-Diamantbeschichtungen für optische Komponenten erfordern Femtosekundenlaser-Bearbeitung, um eine Delamination durch Hitzeeinwirkung zu vermeiden. Reinkeramik-Schneideinsätze hingegen lassen sich effektiv mit Nanosekundenlasern bearbeiten. Der Wegfall von EDM als konkurrierendes Verfahren für diese Materialien eröffnet einzigartige Marktchancen in anspruchsvollen Anwendungen, die nichtleitende, superharte Werkstoffe erfordern.

Prognosen zufolge wird der globale Markt für PKD-Laserschneidmaschinen bis 2025 ein Volumen von 6,16 Milliarden US-Dollar erreichen, mit einer durchschnittlichen jährlichen Wachstumsrate von 10,51 Milliarden US-Dollar bis 2030. Die Elektrifizierung der Automobilindustrie treibt die Nachfrage an, da Elektrofahrzeughersteller vermehrt Aluminiumkomponenten einsetzen – Batteriegehäuse, Motorendkappen und Strukturbauteile erfordern präzise PKD-Werkzeuge. Auch die Luft- und Raumfahrtindustrie folgt ähnlichen Mustern, wobei die zunehmende Verwendung von Verbundwerkstoffen spezielle Schneidwerkzeuge notwendig macht. Der asiatisch-pazifische Raum trägt mit 451 Milliarden US-Dollar zum Marktwachstum bei, was auf die Expansion des verarbeitenden Gewerbes in China, Indien und Südostasien zurückzuführen ist.

Neue Lasertechnologien konzentrieren sich auf ultraschnelle Femtosekundenlaser und Hochleistungslaser. Femtosekundenlaser mit einer Präzision von unter 0,001 mm ermöglichen optisch hochwertige Oberflächen auf PCD ohne Nachbearbeitung. Diese Systeme eignen sich für Anwendungen in der Medizintechnik und Präzisionsoptik, wo die Oberflächenqualität die Funktionsfähigkeit bestimmt. Hochleistungslaser mit einer mittleren Leistung von 300–500 W steigern den Durchsatz um das 40- bis 60-fache im Vergleich zu aktuellen Systemen mit 100–200 W. Die Herausforderung besteht darin, die Strahlqualität bei höheren Leistungspegeln aufrechtzuerhalten – M²-Werte über 1,3 beeinträchtigen die Fokussierfähigkeit und reduzieren die Präzision. Die Entwicklungsbemühungen konzentrieren sich daher auf die Verbesserung der Faserlaserarchitektur und fortschrittliche Strahlformungsoptiken.

Die Integration von Automatisierung und Industrie 4.0 stellt die bedeutendste operative Weiterentwicklung dar. KI-gestützte adaptive Prozesssteuerung nutzt maschinelles Sehen, um die Kantenqualität in Echtzeit zu messen und Laserparameter automatisch anzupassen, um die Spezifikationen einzuhalten. Systeme, die mit über 10.000 Teilen trainiert wurden, lernen optimale Parameterkombinationen für unterschiedliche Diamantkornstrukturen und -morphologien – dies reduziert Rüstzeiten und Ausschussquoten. Vorausschauende Wartung durch IoT-Sensornetzwerke überwacht Vibrationsmuster, Temperaturprofile und den Stromverbrauch, um Bauteilverschleiß vor dem Ausfall zu erkennen. Prädiktive Algorithmen ermöglichen planmäßige Wartung während Produktionsstillständen anstelle von reaktiven Reparaturen, die ungeplante Ausfälle verursachen.

Die Mehrlaser-Kombinationsbearbeitung kombiniert verschiedene Lasertypen für simultane Bearbeitungsvorgänge. Zweistrahlkonfigurationen nutzen Nanosekundenlaser für die Schruppbearbeitung und Pikosekunden- oder Femtosekundenlaser für die Schlichtbearbeitung, ohne dass das Werkstück neu positioniert werden muss. Dieser Ansatz reduziert die Gesamtzykluszeit im Vergleich zur sequenziellen Einzellaserbearbeitung um 30–50¹³ µT. Die technische Herausforderung besteht darin, zwei Lasersysteme mit unabhängigen Strahlengängen zu synchronisieren und gleichzeitig die Echtzeit-Kontrolle (RTCP) für beide aufrechtzuerhalten. Aktuelle Implementierungen nutzen Time-Sharing-Verfahren, bei denen Schruppen und Schlichten nacheinander, aber innerhalb derselben Aufspannung erfolgen. Die vollständig simultane Bearbeitung wird derzeit in Forschungseinrichtungen entwickelt, die Kommerzialisierung wird jedoch voraussichtlich 2027–2028 erfolgen.

Hybride Fertigungssysteme kombinieren Laserablation mit mechanischen Bearbeitungsschritten in einer einzigen integrierten Maschine. Laser-Schleif-Kombinationszentren nutzen Laser für den Grobmaterialabtrag und Schleifen für die Feinbearbeitung der Kantengeometrie – so werden die Geschwindigkeitsvorteile des Lasers mit der überlegenen Oberflächengüte des Schleifens kombiniert. Diese Systeme eignen sich für Anwendungen, bei denen eine Oberflächenrauheit von Ra < 0,05 µm erforderlich ist und der Durchsatz eine Investition von 1,2 bis 1,8 Millionen US-Dollar rechtfertigt. Die Markteinführung beschränkt sich bisher auf die Automobilindustrie mit hohem Durchsatz, wo jährlich über 20.000 Werkzeuge die Investition rechtfertigen.

Fortschrittliche Materialbearbeitungsmethoden ermöglichen die Entwicklung von superharten Verbundwerkstoffen und nanokristallinen Strukturen der nächsten Generation. Funktional abgestufte Diamantwerkstoffe mit variierender Diamantkonzentration an der Schneidekante ermöglichen optimierte Leistung: Hoher Diamantgehalt an der Schneidekante für Verschleißfestigkeit, geringere Konzentration im Substrat für Bruchzähigkeit. Die Laserbearbeitung erlaubt selektiven Materialabtrag in verschiedenen Tiefen zur Erzeugung dieser abgestuften Strukturen. Nanokristalliner Diamant mit Korngrößen unter 100 nm bietet eine höhere Zähigkeit als herkömmlicher polykristalliner Diamant. Die Bearbeitungsparameter müssen aufgrund unterschiedlicher thermischer Eigenschaften angepasst werden – Pulsdauer und Leistungspegel müssen reduziert werden, um Materialdegradation zu vermeiden.

Die Softwareentwicklung integriert maschinelles Lernen zur automatischen Parameteroptimierung. Systeme analysieren historische Verarbeitungsdaten und korrelieren Laserparameter mit der gemessenen Kantenqualität über verschiedene Diamantsorten und Werkzeuggeometrien hinweg. Neuronale Netzwerkalgorithmen identifizieren optimale Parameterkombinationen und reduzieren so die Rüstzeiten von Stunden auf Minuten. Digitale Zwillingssimulationen erstellen virtuelle Modelle der Bearbeitungsumgebung und ermöglichen so die Prozessvalidierung vor der physischen Implementierung. Bediener testen Parametervariationen in der Software und bewerten die vorhergesagte Kantenqualität und Zykluszeit, bevor sie Produktionsversuche starten. Cloudbasiertes Produktionsmanagement vernetzt mehrere Maschinen an verschiedenen Standorten und ermöglicht so die zentrale Prozesssteuerung und Datenanalyse für unternehmensweite Qualitätsverbesserungsinitiativen.

Die Konvergenz dieser technologischen Entwicklungen positioniert PCD-Laserschneidmaschinen als kritische Infrastruktur für die Präzisionsfertigung. Die derzeitigen Einschränkungen hinsichtlich der Kosten von Femtosekunden-Systemen (800.000–1.200.000 komplette Systeme) und der Bearbeitungsgeschwindigkeit (langsamer als Nanosekunden) werden sich mit zunehmender Reife der Lasertechnologie und sinkenden Kosten durch die Serienproduktion verringern. Ich gehe davon aus, dass Femtosekunden-Systeme bis 2028/29 die Kostenparität mit Pikosekunden-Systemen erreichen werden, was eine breite Anwendung in der Medizintechnik und der Luft- und Raumfahrtindustrie ermöglicht, wo die Anforderungen an höchste Präzision die Investition rechtfertigen.

PKD-Laserschneidmaschinen bieten messbare Leistungsvorteile gegenüber herkömmlichen EDM- und Schleifverfahren durch eine dreifache Zykluszeitreduzierung, Kosteneinsparungen von 40–601 TP3T pro Teil und eine überlegene Schnittkantenqualität ohne Mikroausbrüche. Die Technologie hat sich von Prototypensystemen zu serienreifen Anlagen entwickelt, die jährlich Tausende von Werkzeugen in der Automobil-, Luft- und Raumfahrt-, 3C-Elektronik- und Medizintechnikfertigung verarbeiten.

Die technischen Kompetenzen konzentrieren sich auf mehrachsige CNC-Plattformen mit einer Positioniergenauigkeit von 0,003–0,005 mm, integrierter RTCP-Steuerung für die Bearbeitung komplexer Geometrien und Laserquellen mit Pulsdauern von Nanosekunden bis Femtosekunden. Die Geräteauswahl richtet sich nach den Anwendungsanforderungen: Nanosekundensysteme optimieren Kosten und Durchsatz für die Automobilindustrie, während Femtosekundensysteme ultrapräzise Bearbeitung für Anwendungen in der Medizin- und Luftfahrttechnik ermöglichen.

Die Implementierung erfordert ein systematisches Vorgehen, das von der Standortvorbereitung bis zur Produktionsvalidierung über einen Zeitraum von sechs Wochen reicht. Die operative Integration umfasst die Schulung der Bediener, die Entwicklung von Prozessparametern und den Aufbau einer Qualitätskontrollinfrastruktur, die Prozessfähigkeitsindizes von über 1,67 erreicht. Wartungspläne und eine Analyse der Gesamtbetriebskosten zeigen Amortisationszeiten von 18 bis 36 Monaten bei gleichzeitiger Reduzierung der Lebenszykluskosten der 35% im Vergleich zu gleichwertigen EDM-Anlagen.

Fortschrittliche Bearbeitungstechniken optimieren Kantengeometrie, Oberflächenrauheit und Passivierungskontrolle durch Mehrfachbearbeitungsstrategien und Parameteranpassung. Zukünftige Entwicklungen in den Bereichen KI-gestützte Prozesssteuerung, Mehrlaser-Verbundbearbeitung und Femtosekundentechnologie werden die Leistungsfähigkeit erweitern und die Kosten innerhalb der nächsten drei bis fünf Jahre senken.

Hersteller von PKD-Werkzeugen sollten die Lasertechnologie in Betracht ziehen, wenn die Jahresproduktion 2.000 Teile übersteigt, die Maßtoleranzen 0,005 mm oder enger betragen müssen oder Kantenqualitätsfehler durch die EDM-Bearbeitung zu vorzeitigem Werkzeugausfall führen. Die Kombination aus technischer Leistungsfähigkeit, wirtschaftlichem Vorteil und operativer Flexibilität macht die Laserbearbeitung zur bevorzugten Methode für die Präzisionsfertigung von PKD-Werkzeugen. Besuchen Sie OPMT-Laser Um Gerätespezifikationen und Anwendungsbeispiele zu erkunden und technische Beratungen für Ihre spezifischen Anforderungen an PKD-Werkzeuge anzufordern.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Vergleich von Pikosekunden- und Nanosekunden-Lasersystemen für die industrielle Fertigung. Daten zur Wärmeeinflusszone, Verarbeitungsgeschwindigkeiten, Kostenanalyse und Anwendungskriterien der von OPMT eingesetzten Systeme.

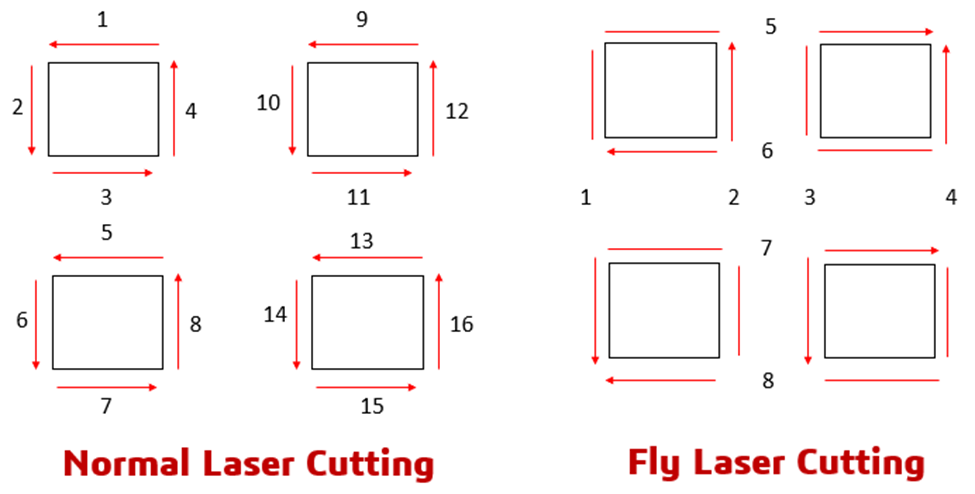

Die Fly-Cut-Lasertechnologie reduziert die Zykluszeit durch kontinuierliche Bewegungsbahnoptimierung um 30–501 TP3T. Erfahren Sie mehr über Mechanik, Anwendungen und OPMT-Anlagenspezifikationen für die Präzisionsfertigung.

Bewertungsrahmen für Fabriken zur Beschaffung von Laserschneidanlagen. Infrastrukturbewertung, Qualitätsmanagementsystemanalyse und Berechnung der Gesamtbetriebskosten auf Basis von über 30 Anlagenprüfungen.

Vergleichen Sie die führenden Hersteller von 5-Achs-CNC-Maschinen, darunter DMG MORI, Mazak und OPMT Laser. Technische Daten, Preisstufen und Anwendungsleitfaden für die Luft- und Raumfahrt-, Automobil- und Medizintechnikbranche.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.