Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Die Landschaft der Präzisionsfertigung hat eine transformative Entwicklung durchgemacht mit dem Aufkommen von 5-Achsen-Laserbearbeitungstechnologie, was eine beispiellose Genauigkeit und Effizienz bei der Bearbeitung komplexer Geometrien in verschiedenen industriellen Anwendungen ermöglicht. Dieser fortschrittliche Fertigungsansatz kombiniert hochentwickelte Lasersysteme mit mehrachsigen Positionierungsmöglichkeiten und liefert außergewöhnliche Ergebnisse in den Bereichen Automobilwerkzeuge, 3C-Elektronik, Medizintechnik und Luft- und Raumfahrtkomponenten. Das umfassende Portfolio an 5-Achsen-Laserbearbeitungszentren von OPMT Laser repräsentiert den neuesten Stand dieser technologischen Revolution und bietet Herstellern die Präzision und Flexibilität, die für die Produktionsanforderungen der nächsten Generation erforderlich sind.

Moderne 5-Achsen-Laserbearbeitungssysteme erreichen Positioniergenauigkeiten von ±0,005 mm bei Eilganggeschwindigkeiten von bis zu 30 m/min und übertreffen damit herkömmliche Bearbeitungsmethoden in puncto Präzision und Produktivität deutlich. Die Integration fortschrittlicher Laser-Galvanometer-Technologie mit hochentwickelten Mehrachsen-Steuerungssystemen ermöglicht es Herstellern, ultraharte Materialien wie PCD, CBN, Keramik und fortschrittliche Verbundwerkstoffe mit außergewöhnlicher Oberflächenqualität und Maßgenauigkeit zu verarbeiten.

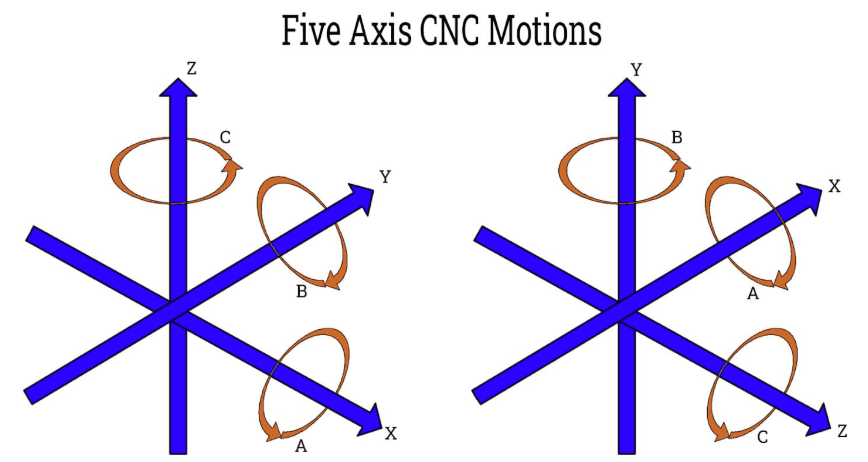

5-Achsen-Laserbearbeitungssysteme beinhalten drei lineare Achsen (X, Y, Z) Und zwei Rotationsachsen (typischerweise B und C), bietet vollständige geometrische Freiheit für die Bearbeitung komplexer Teile. Diese Konfiguration ermöglicht die gleichzeitige Bewegung über alle fünf Achsen, sodass der Laserstrahl während des gesamten Bearbeitungsprozesses unabhängig von der Werkstückkomplexität den optimalen Winkel und Fokus beibehält.

Der grundlegende Vorteil der 5-Achs-Geometrie liegt darin, dass Mehrfachaufspannungen vermieden und akkumulierte Toleranzfehler reduziert werden können. Im Gegensatz zu herkömmlichen 3-Achs-Systemen, die bei komplexen Geometrien eine Neupositionierung des Werkstücks erfordern, fertigen 5-Achs-Maschinen komplexe Teile in einer einzigen Aufspannung. Dies gewährleistet höchste Genauigkeit und deutlich reduzierte Zykluszeiten.

Wichtige Leistungsparameter:

Moderne 5-Achsen-Lasersysteme verwenden Linearmotorantriebe für alle Linearachsen und bietet eine außergewöhnliche Dynamik ohne mechanisches Spiel. Die Rotationsachsen nutzen hochpräzise Torquemotoren mit Direktantriebskonfigurationen, die eine gleichmäßige Bewegung über den gesamten Winkelbereich gewährleisten. Alle Achsen implementieren Gitterskalen-Rückkopplungssysteme mit vollständigem geschlossenen Regelkreisund liefert die für anspruchsvolle Fertigungsanwendungen erforderliche Präzision.

Die Integration von anspruchsvollen NUM CNC-Steuerungssysteme bietet umfassende Bewegungskoordination mit erweiterten Funktionen, darunter RTCP (Rotationswerkzeug-Mittelpunkt) Funktionalität. Diese Funktion stellt sicher, dass der Laserbrennpunkt bei gleichzeitigen Mehrachsenbewegungen präzise positioniert bleibt, was für die Aufrechterhaltung einer gleichbleibenden Bearbeitungsqualität bei komplexen dreidimensionalen Geometrien von entscheidender Bedeutung ist.

Die 5-achsige Laserbearbeitung bietet gegenüber herkömmlichen Bearbeitungsverfahren erhebliche Vorteile, insbesondere bei Anwendungen mit komplexen Geometrien und der Bearbeitung ultraharter Materialien. Der Wegfall des bei der Laserbearbeitung üblichen mechanischen Werkzeugverschleißes gewährleistet eine gleichbleibende Maßgenauigkeit während der gesamten Produktion.

| Verarbeitungsmethode | Positionierungsgenauigkeit | Oberflächenrauheit | Verarbeitungsgeschwindigkeit | Werkzeugverschleiß |

|---|---|---|---|---|

| 5-Achsen-Laser | ±0,005 mm | Ra 0,1–0,3 μm | 3x schneller | Keiner |

| Traditionelles EDM | ±0,010 mm | Ra 0,3–0,8 μm | Basislinie | Hoher Elektrodenverbrauch |

| Schleifen | ±0,008 mm | Ra 0,2–0,5 μm | 2x langsamer | Scheibenverschleiß/Abrichten erforderlich |

| Mechanisches Fräsen | ±0,015 mm | Ra 0,4–1,2 μm | Variable | Werkzeugwechsel häufig |

Die Implementierung der 5-Achsen-Laserbearbeitungstechnologie bietet messbare wirtschaftliche Vorteile durch zahlreiche betriebliche Verbesserungen. Bearbeitungszeitverkürzungen von 200-300% Im Vergleich zu herkömmlichen EDM-Methoden ergeben sich erhebliche Produktivitätssteigerungen, während der Wegfall von Verbrauchselektroden und Schneidwerkzeugen die laufenden Betriebskosten um etwa 50% senkt.

Ein weiterer entscheidender Vorteil ist die Energieeffizienz. Femtosekundenlasersysteme 44% verbraucht weniger Energie als herkömmliche thermische Verarbeitungsverfahren und vermeidet gleichzeitig die vollständige Vermeidung chemischer Abfallströme. Dieser Umweltvorteil entspricht modernen Nachhaltigkeitsanforderungen und reduziert gleichzeitig die Kosten für die Einhaltung gesetzlicher Vorschriften.

Das Herzstück der fortschrittlichen 5-Achsen-Laserbearbeitung liegt in anspruchsvollen Galvanometer-Scansysteme Die Laserstrahlpositionierung erfolgt schnell und präzise. Diese elektrooptischen Geräte nutzen Hochgeschwindigkeitsspiegel, um Laserstrahlen mit einer Positioniergenauigkeit von ±1–2 Mikroradian auszurichten. Dies ermöglicht die Erzeugung komplexer Muster und die Bearbeitung komplexer Konturen.

Die fortschrittlichen Galvanometersysteme von OPMT arbeiten mit Abtastfrequenzen von über 1.000 Hz und gewährleisten eine Positionsstabilität von ±0,1 Mikrorad pro Grad Celsius Temperaturschwankung. Diese thermische Stabilität gewährleistet eine gleichbleibende Verarbeitungsqualität über lange Produktionsläufe hinweg, was für die Massenproduktion entscheidend ist.

Spezifikationen des Galvanometersystems:

Anwendungen in der Medizintechnik erfordern höchste Präzision und Oberflächenqualität, weshalb die 5-Achsen-Laserbearbeitung eine ideale Bearbeitungslösung darstellt. FDA-konforme Verarbeitungsprotokolle Stellen Sie die vollständige Rückverfolgbarkeit und Validierungsdokumentation sicher, die für die Vorschriften zur Herstellung medizinischer Geräte erforderlich ist.

Zu den kritischen Anwendungen medizinischer Geräte gehören:

Der Micro3D L530V Femtosekundensystem geht speziell auf die Anforderungen medizinischer Geräte mit Impulsbreiten ≤ 400 fs und Wiederholungsfrequenzen ≥ 1 MHz ein und ermöglicht eine „Kaltverarbeitung“, die thermische Schäden an empfindlichen Materialien verhindert.

Die rasante Entwicklung der Unterhaltungselektronik erfordert immer präzisere Fertigungsmöglichkeiten. 3C-Elektronikanwendungen erfordern eine Genauigkeit im Submikrometerbereich für die Komponentenverarbeitung, das Bohren von Leiterplattendurchkontaktierungen und Präzisionsmarkierungsvorgänge.

Wichtige 3C-Anwendungen:

Leistungsdaten aus 3C-Fertigungsimplementierungen zeigen 65% Reduzierung positionierungsbedingter Defekte und Erreichen einer Prozessausbeute von 99,97% durch optimierte Laserverarbeitungsparameter.

Das Portfolio von OPMT Laser umfasst mehrere 5-Achsen-Konfigurationen, die für spezifische Anwendungsanforderungen optimiert sind. Der folgende Vergleich zeigt die wichtigsten Spezifikationen der Produktpalette:

| Modell | Verfahrbereich (X/Y/Z) | Positionierungsgenauigkeit | Laserleistung | Max. Werkstück | Typische Anwendungen |

|---|---|---|---|---|---|

| Licht 5X-40V | 400/250/300 mm | ±0,005 mm | 100 W | φ200 x 200 mm | 3C-Elektronik, PKD-Werkzeuge |

| Licht 5X-60V | 600/250/300 mm | ±0,005 mm | 100 W | φ350 x 200 mm | Automobilwerkzeuge, Luft- und Raumfahrt |

| LP550V | 520/640/480 mm | ±0,008 mm | Variable | φ400 x 310 mm | Rotationsschneiden, Compound-Verarbeitung |

| Micro3D L530V | Benutzerdefinierte Konfiguration | ±0,010 μm | 40W Femtosekunden | Variable | Ultrapräzise medizinische Geräte |

Alle OPMT 5-Achsen-Systeme verfügen über modulare Designarchitektur ermöglicht Funktionserweiterungen und Software-Upgrades während des gesamten Gerätelebenszyklus. Die Direktantriebs-Indexierungsstruktur gewährleistet eine hohe Winkelgenauigkeit und hervorragende dynamische Reaktionseigenschaften über alle Rotationsachsen hinweg.

Ausstattungsmerkmale der Standardausstattung:

Die erfolgreiche Implementierung einer 5-Achsen-Laserbearbeitung erfordert sorgfältige Beachtung Umgebungsbedingungen und Installationsverfahren. Für eine optimale Leistung sind kontrollierte Temperaturumgebungen (±2 °C Abweichung), eine entsprechende Stromversorgungsinfrastruktur und eine ordnungsgemäße Schwingungsisolierung erforderlich.

Installationsvoraussetzungen:

Um optimale Ergebnisse zu erzielen, ist ein systematischer Ansatz erforderlich Entwicklung von Prozessparametern und Validierung. Materialspezifische Verarbeitungsparameter müssen durch kontrollierte Testprotokolle festgelegt und die Dokumentation zur Einhaltung gesetzlicher Vorschriften aufbewahrt werden.

Optimierungsmethode:

Protokolle zur vorbeugenden Wartung gewährleisten eine gleichbleibende Leistung auf lange Sicht und maximieren die Betriebszeit der Geräte. Strategien zur vorausschauenden Wartung Durch die Nutzung umfassender Systemdiagnosen können Wartungspläne optimiert und ungeplante Ausfallzeiten minimiert werden.

Rahmen des Wartungsplans:

Die nächste Generation von 5-Achsen-Laserbearbeitungssystemen wird Algorithmen für maschinelles Lernen für Echtzeit-Prozessoptimierung und prädiktive Qualitätskontrolle. KI-gestützte Systeme passen die Verarbeitungsparameter automatisch an Materialvariationen, Umgebungsbedingungen und Qualitätsfeedback an und gewährleisten so optimale Ergebnisse bei minimalem Bedienereingriff.

Neue KI-Anwendungen:

Erweiterte Konnektivitäts- und Datenanalysefunktionen ermöglichen eine nahtlose Integration mit digitale Fertigungsökosysteme. IoT-fähige Systeme liefern umfassende Betriebsdaten für kontinuierliche Verbesserungsinitiativen und unterstützen gleichzeitig Fernüberwachungs- und Diagnosefunktionen.

Die Entwicklung hin zu Digital-Twin-Technologie ermöglicht die virtuelle Systemmodellierung für Prozessoptimierung und Schulungsanwendungen. Dieser Ansatz bietet kontinuierliche Möglichkeiten zur Leistungssteigerung und reduziert gleichzeitig die Implementierungsrisiken für neue Anwendungen.

Die 5-Achsen-Laserbearbeitungstechnologie stellt einen bahnbrechenden Fortschritt in der Präzisionsfertigung dar und bietet beispiellose Möglichkeiten für die Bearbeitung komplexer Geometrien in vielfältigen industriellen Anwendungen. Die Kombination aus fortschrittlichen Lasersystemen, ausgefeilter Bewegungssteuerung und umfassender Automatisierung sorgt für messbare Verbesserungen bei Produktivität, Qualität und Betriebseffizienz.

Das umfassende Portfolio von OPMT Laser bietet optimierte Lösungen für spezifische Anwendungsanforderungen, von der Massenfertigung von 3C-Elektronik bis hin zur Produktion von Präzisionsgeräten für die Medizintechnik. Die Integration fortschrittlicher Lasergalvanometersysteme mit hochentwickelten 5-Achsen-Positionierungsfunktionen ermöglicht es Herstellern, bisher unerreichte Präzisions- und Effizienzniveaus zu erreichen.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Entdecken Sie die Welt der CNC-Bearbeitung, indem wir 3-Achsen- und 5-Achsen-Technologien vergleichen. Von einfachen Vorgängen bis hin zu komplexen Geometrien – finden Sie heraus, welche Maschine Ihren Fertigungsanforderungen im Jahr 2025 entspricht.

Entdecken Sie OPMTs bewährten 5-Phasen-ODM-Prozess für kundenspezifische Lasersysteme. ISO-zertifizierte Fertigung, Präzision ±0,003 mm, IP-Schutz. Senden Sie uns noch heute Ihre Projektanforderungen.

Suchen Sie nach den besten Anbietern für 5-Achsen-CNC-Bearbeitungszentren? In unserer Top-10-Liste finden Sie Expertenwissen und die perfekte Lösung für Ihre Anforderungen!

Entdecken Sie die 10 besten Laser-Metallschneidmaschinen des Jahres 2025, darunter Branchenführer wie Trumpf, Bystronic und OPMT Laser. Vergleichen Sie Spitzentechnologie, Präzision und Effizienz, um die perfekte Lösung für Ihre Fertigungsanforderungen zu finden.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.