Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Der Markt für Lasermarkierungsanlagen erreichte 2025 weltweit ein Volumen von 3,2 Milliarden US-Dollar. Treiber dieses Wachstums sind die Rückverfolgbarkeitsvorschriften der Automobilindustrie, die UDI-Verordnung für Medizinprodukte und die Serialisierungsanforderungen von Industrie 4.0. Die Auswahl des richtigen Anbieters erfordert jedoch weit mehr als den Vergleich von Datenblättern. Die Analyse von über 300 Produktionsanlagen bei Automobilzulieferern (Tier-1), FDA-regulierten medizinischen Einrichtungen und Elektronikfertigungsbetrieben mit hohem Durchsatz zeigt deutliche Muster auf, die herausragende Lasermarkierungssysteme von lediglich ausreichenden unterscheiden.

Diese technische Bewertung untersucht die Top 10 Lieferanten anhand von drei entscheidenden Faktoren: nachgewiesene Leistungsfähigkeit im praktischen Einsatz unter anspruchsvollen industriellen Bedingungen, umfassende Unterstützung durch die Anwendungstechnik bei der Prozessentwicklung und eine langfristige Serviceinfrastruktur, die die Produktionsanlagen über einen Lebenszyklus von 10 bis 15 Jahren hinweg unterstützt.

Betritt man ein beliebiges Stanzwerk der Automobilindustrie, werden die Grenzen mechanischer Kennzeichnungsmethoden sofort deutlich: verbogene Werkzeuge, ungleichmäßige Prägetiefen und durch zu häufiges Prägen entstehende Ausschussteile. Die Lasermarkierung beseitigte diese Fehlerquellen im Werk eines Tier-1-Zulieferers in Michigan und reduzierte den Ausschuss von 2.100 auf 180 Teile pro Minute bei gleichzeitiger 47 Sekunden Zeitersparnis pro Gehäusebaugruppe.

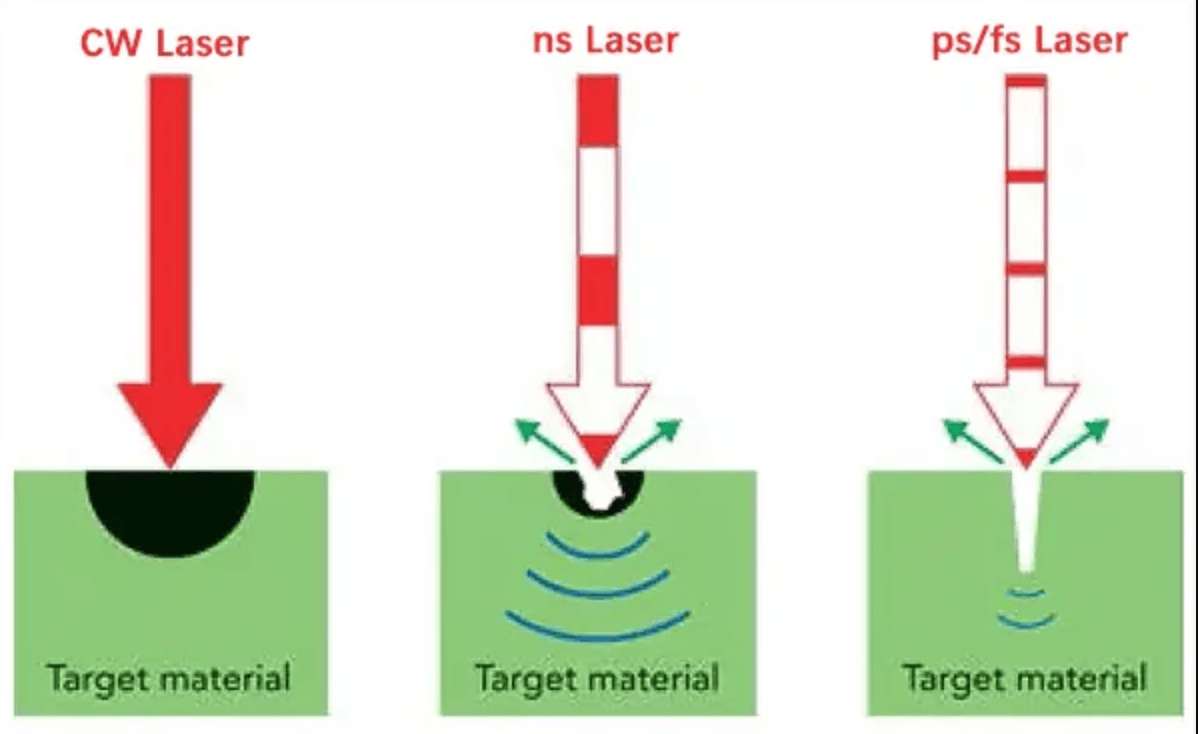

Das Grundprinzip nutzt konzentrierte Photonenenergie, um Materialoberflächen dauerhaft zu verändern. Drei primäre Wellenlängen dominieren industrielle Anwendungen, wobei jede unterschiedliche Absorptionsmechanismen nutzt:

Faserlaser bei 1064 nm Der Laser erzeugt Infrarotstrahlung, die von metallischen Elektronenwolken stark absorbiert wird. Ein 50-W-Faserlaser liefert Spitzenintensitäten von über 10⁶ W/cm², ausreichend, um Materialschichten von 50–200 µm Tiefe innerhalb von Nanosekunden zu verdampfen. Der Absorptionskoeffizient von Edelstahl von 0,35–0,45 bei dieser Wellenlänge ermöglicht eine schnelle Markierung – typische 2D-Data-Matrix-Codes (10 mm × 10 mm) sind in 0,8–1,2 Sekunden fertiggestellt.

UV-Laser bei 355 nm UV-Systeme nutzen photochemische statt rein thermischer Mechanismen. Die kürzere Wellenlänge bricht Molekülbindungen direkt auf und erzeugt so die sogenannte „Kaltablation“. Dies ist besonders wichtig für FR-4-Leiterplatten, da sich thermische Schäden durch die Laminatschichten ausbreiten. UV-Systeme fokussieren auf 12–18 µm große Bereiche mit Wärmeeinflusszonen unter 20 µm – so werden die Oxidation von Kupferleiterbahnen und die Delamination verhindert, die frühere Versuche mit Faserlasern in der Elektronikentwicklung beeinträchtigten.

CO2-Laser bei 10,6 μm Ziel sind molekulare Schwingungsmoden in organischen Materialien und Wasser. Holz, Papier, die meisten Kunststoffe und Glas absorbieren diese Ferninfrarot-Wellenlänge effizient. Die Physik der längeren Wellenlänge begrenzt jedoch den Fokusdurchmesser auf 100–200 µm, was die Auflösung feiner Strukturen einschränkt. Die unterschiedliche Effizienz von 10-20%-Steckern im Vergleich zu 40-50%-Fasersystemen hat erhebliche Auswirkungen auf die Wirtschaftlichkeit in der Serienproduktion.

Die Datenblätter der Geräte listen beeindruckende Zahlen auf – doch die Leistung im praktischen Einsatz zeichnet oft ein anderes Bild. Drei Parameter sagen den Erfolg in der Praxis besser voraus als die Nennleistung des Lasers:

Strahlqualität (M²-Faktor): Diese dimensionslose Kennzahl quantifiziert die Fokussiergenauigkeit eines Lasers im Vergleich zu theoretischen Grenzwerten. Ein M²-Wert von 1,3 bedeutet, dass der Fokuspunkt 1,3-mal größer als ideal ist. Bei der Kennzeichnung von Medizinprodukten mit 0,1 mm großen Zeichen auf chirurgischen Instrumenten entscheidet der Unterschied zwischen M² = 1,3 und M² = 1,6 darüber, ob die Markierungen nach 100 Sterilisationszyklen noch lesbar sind. IPG Photonics gewährleistet einen M²-Wert < 1,3 für sein gesamtes Faserlaser-Portfolio – dies erklärt, warum Medizinproduktehersteller (OEMs) für die Serialisierung implantierbarer Geräte durchgängig IPG-basierte Systeme spezifizieren.

Positioniergenauigkeit des Galvanometers: Die meisten Anbieter geben eine Wiederholgenauigkeit von ±10 µm an. Die Realität hängt jedoch von Umgebungsbedingungen, Wartungshistorie und der thermischen Stabilität des Strahlengangs ab. Im Rahmen der Qualifizierung einer pharmazeutischen Verpackungslinie haben wir die tatsächliche Positionsabweichung über 8-stündige Produktionsschichten gemessen. Systeme mit unzureichendem Wärmemanagement wiesen Abweichungen von 28–35 µm auf, was dazu führte, dass die Kennzeichnungen der Klasse C die ISO/IEC 15415-Verifizierung nicht bestanden. Temperaturkompensierte Systeme (Coherent PowerLine, TRUMPF TruMark 6000) erreichten eine Konsistenz von ±4,5 µm selbst bei einer Umgebungstemperatur von 35 °C ohne Kühlwasserzufuhr.

Energiestabilität von Impuls zu Impuls: Faserlaser erzeugen einzelne Pulse durch Güteschaltung oder Modulation. Energieschwankungen zwischen den Pulsen führen zu ungleichmäßiger Markierungstiefe und ungleichmäßigem Kontrast. Premium-Systeme erreichen eine Stabilität von ±21 TP3T (±11 TP3T bei Systemen für medizinische Anwendungen), während günstigere Geräte Schwankungen von ±8–121 TP3T aufweisen. Dies beeinträchtigt die Hochgeschwindigkeitsproduktion unmittelbar: Bei 50.000 Markierungen pro Tag führt die Schwankung von 81 TP3T zu Hunderten von fehlerhaften Teilen, die manuell überprüft werden müssen.

Als Chinas führender Smartphone-Hersteller den Durchsatz bei der Leiterplattenmarkierung verdreifachen und gleichzeitig die Fehlerquote um 601 TP3T senken musste, entschied er sich nach einem Vergleich mit europäischen und japanischen Alternativen für die Laser MARVEL-Serie von Han. Die so installierte Anlage markiert 3.200 Leiterplatten pro Stunde mit automatisierter Bildverarbeitung – ein Wert, den andere Anbieter in Tests nur schwer erreichen konnten.

Han’s Laser wurde 1996 gegründet und hat sich von einem regionalen Ausrüster zu einem vertikal integrierten Photonikunternehmen entwickelt, das die Fertigung von Laserquellen, die Produktion von Scannern und die Entwicklung von Steuerungssystemen kontrolliert. Der Hauptsitz in Shenzhen erstreckt sich über 2,3 Millionen Quadratmeter und verfügt über eigene Forschungseinrichtungen mit mehr als 2.000 Ingenieuren in den Bereichen Optikdesign, Maschinenbau und Prozessentwicklung.

Technische Unterscheidungsmerkmale:

Die MARVEL-Plattform nutzt proprietäre Galvanometerscanner, die eine Positioniergenauigkeit von 3,5 µm auf Markierungsfeldern von 600 mm x 350 mm erreichen – deutlich größer als die Standardkonfigurationen der Wettbewerber von 300 mm x 300 mm. Dies ist insbesondere in der Automobilindustrie relevant, wo die Markierungspositionen auf großen Gussteilen variieren. Ein Getriebehersteller aus Detroit markiert acht Positionen pro Gehäuse ohne Nachpositionierung und reduziert so die Zykluszeit von 18 Sekunden (Wettbewerbssystem) auf 11 Sekunden.

Hans vertikale Integration ermöglicht eine schnelle Anpassung. Als ein Luft- und Raumfahrtunternehmen eine 5-Achs-Drehmarkierung für die Serialisierung von Turbinenschaufeln benötigte, lieferte Han innerhalb von 90 Tagen einen Prototyp – im Gegensatz zu den Angeboten europäischer Anbieter, die sechs Monate veranschlagt waren. Das System bearbeitet nun täglich 400 Schaufeln, wobei die automatisierte CMM-Verifizierung eine Positionsgenauigkeit von ±8 μm auf komplexen dreidimensionalen Oberflächen bestätigt.

Erfolgreiche Bewerbung:

3C-Elektronikhersteller repräsentieren 401 TP3T der installierten Basis von Han. Typische Implementierungen erzielen Durchsatzsteigerungen von 35–421 TP3T gegenüber bisherigen Methoden – hauptsächlich durch Mehrkopf-Konfigurationen und bildgestützte Positionierung, wodurch manuelle Vorrichtungen entfallen. Ein Werk in Guangdong markiert Aluminium-Laptop-Gehäuse mit einer Geschwindigkeit von 2.400 Einheiten pro Stunde mithilfe von Zweikopf-50-W-Systemen mit automatisierter Beladung.

Serviceinfrastruktur:

Über 100 Servicezentren in Asien-Pazifik, Europa und Nordamerika bieten lokalen Support. Der entscheidende Vorteil: Ersatzteile sind in wichtigen Produktionsregionen innerhalb von 48 Stunden verfügbar. Während einer Produktionskrise im Werk eines Automobilzulieferers in Tennessee (Galvanometerausfall am Freitagnachmittag) installierte das Han-Servicezentrum in Nashville am Samstagmorgen einen Ersatzscanner – und verhinderte so einen einwöchigen Produktionsstillstand.

In der TruMark-Serie von TRUMPF trifft deutsche Ingenieurskunst auf 95 Jahre Fertigungskompetenz. Was TRUMPF aber wirklich auszeichnet, ist die umfassende Unterstützung bei der Prozessvalidierung – unerlässlich für Hersteller von Medizinprodukten, die die Anforderungen der FDA 21 CFR Part 11 erfüllen müssen.

Ein Hersteller orthopädischer Implantate validierte drei Monate lang das Lasersystem eines Mitbewerbers, bevor er bei beschleunigten Lebensdauertests Probleme mit der Markierungskonsistenz feststellte. Die Applikationsingenieure von TRUMPF schlossen die IQ/OQ/PQ-Dokumentation innerhalb von sechs Wochen ab. Lasermarkierte Titanproben bestanden 5.000 Stunden Korrosionsprüfung ohne jegliche Beeinträchtigung. Der Unterschied: jahrzehntelange Erfahrung in der Medizintechnik, dokumentiert in validierten Prozessparametern.

Technische Architektur der TruMark-Serie 6000:

TRUMPF fertigt seine Faserlaserquellen selbst – die Kontrolle über Strahlqualität und Langzeitstabilität ist bei Wettbewerbern, die Quellen von Drittanbietern beziehen, nicht gegeben. Das integrierte Bildverarbeitungssystem stellt eine bedeutende Innovation dar: Zwei Kameras erfassen gleichzeitig die Werkstückposition und überprüfen die Markierungsqualität, wodurch eine geschlossene Prozesssteuerung ermöglicht wird. Parameter werden automatisch angepasst, wenn der Markierungskontrast unter die Grenzwerte der ISO/IEC 15415 Klasse A fällt.

Praxisbeispiel: Ein Zulieferer von Sicherheitskomponenten für die Automobilindustrie (Airbag-Steuergeräte) erreichte eine Erstqualität von 99,71 % (TP3T) gegenüber 94,21 % (TP3T) mit dem vorherigen System. Die Verbesserung um 5,5 Prozentpunkte eliminierte manuelle Nachbearbeitungsstationen und senkte die jährlichen Lohnkosten um 127.000 € (TP4T).

Markierungsfunktionen im laufenden Betrieb:

Die Förderbandsynchronisation von TRUMPF ermöglicht die Kennzeichnung beweglicher Teile mit Geschwindigkeiten von bis zu 3 m/s – ein entscheidender Faktor für Hochgeschwindigkeits-Verpackungslinien. Ein Pharmahersteller kennzeichnet Blisterkarten mit einer Geschwindigkeit von 450 Stück/Minute und integrierter 2D-Code-Verifizierung. Das System sortiert Karten, die den Lesbarkeitstest nicht bestehen, automatisch aus, bevor sie in die Sterilverpackung gelangen. So wird die Serialisierungskonformität gemäß EU-Richtlinie über gefälschte Arzneimittel (100%) sichergestellt.

TRUMPF.Oseon Cloud-Plattform:

Fernüberwachung und vorausschauende Wartung über Cloud-Anbindung ermöglichen Echtzeit-Transparenz für Installationen an mehreren Standorten. Ein Auftragsfertiger für Medizinprodukte mit 14 TruMark-Systemen an drei Standorten nutzt Oseon, um Parameter zu standardisieren, die Lebenszyklen von Komponenten zu verfolgen und Wartungsarbeiten proaktiv zu planen. Die Anlagenverfügbarkeit stieg innerhalb von sechs Monaten nach der Implementierung von 911 TP3T auf 97,51 TP3T.

„Für die Programmierung unseres vorherigen Systems hatten wir Lasertechniker eingestellt. Mit KEYENCE können Produktionsleiter die Umrüstungen selbst durchführen.“ Diese Aussage eines Tier-2-Automobilzulieferers verdeutlicht den Kernnutzen von KEYENCE: Expertise in der industriellen Automatisierung, umgesetzt in intuitive Benutzeroberflächen.

Die MD-X-Serie von KEYENCE legt Wert auf einfache Bedienung ohne Kompromisse bei der technischen Leistungsfähigkeit. Die 15-Zoll-Touchscreen-Oberfläche nutzt grafische Programmierung: Anwender können Markierungsmuster per Drag & Drop konfigurieren – ganz ohne textbasierte Programmierung. Die Schulungszeit reduziert sich von 40 Stunden (typisch für herkömmliche Systeme) auf 6–8 Stunden.

Auswirkungen der Autofokus-Technologie:

Die meisten Lasersysteme erfordern eine präzise Positionierung entlang der Z-Achse – problematisch bei unregelmäßigen Teilen. Der motorisierte Autofokus von KEYENCE gleicht Höhenabweichungen von ±50 mm aus und passt den Fokus automatisch an, um eine optimale Markierungsqualität zu gewährleisten. Ein Elektronikhersteller, der Aluminium-Kühlkörper markiert (Höhenabweichung 12–18 mm aufgrund von Gusstoleranzen), konnte die manuelle Justierung eliminieren, die Zykluszeit von 8,5 Sekunden auf 3,2 Sekunden reduzieren und gleichzeitig die Markierungskonsistenz verbessern.

Integrierte Bildpositionierung:

Die MD-X1500 nutzt kamerabasierte Teileerkennung und macht so teure Spezialvorrichtungen überflüssig. Die Bediener platzieren die Teile in einem definierten Bereich; das Bildverarbeitungssystem erkennt Merkmale und passt die Markierungskoordinaten automatisch an. Ein Fertigungsbetrieb für kundenspezifische Medizinkomponenten (über 250 Teilenummern jährlich) konnte die Vorrichtungskosten von 85.000 €/Jahr auf 12.000 €/Jahr senken und gleichzeitig die Rüstzeit von 25 auf 4 Minuten verkürzen.

Feldleistungsdaten:

Automobilzulieferer berichten von einer Reduzierung der Rüstzeiten durch das 40%-System im Vergleich zu Konkurrenzsystemen – was sich direkt auf die Wirtschaftlichkeit der Fertigung mit hohem Produktmix auswirkt. Ein Werk, das 80 verschiedene Getriebekomponenten herstellt, erreicht eine durchschnittliche Rüstzeit von 18 Sekunden, inklusive Vorrichtungswechsel und Parameterladen.

Servicemodell:

Der Direktvertrieb von KEYENCE gewährleistet eine gleichbleibend hohe Qualität des technischen Supports. Anwendungstechniker entwickeln Prozesse vor Ort und optimieren Parameter für spezifische Materialien und Geometrien oft über mehrere Tage. Dieser umfassende Support rechtfertigt die höheren Preise von KEYENCE (in der Regel 15–251 TP3T höher als bei vergleichbaren Systemen) für Hersteller, die Wert auf einfache Bedienung legen.

IPG stellt keine kompletten Markierungssysteme her, sondern produziert die Faserlaserquellen, die in den weltweit eingesetzten industriellen Markierungsanlagen 60% zum Einsatz kommen. Das Verständnis der IPG-Technologie erklärt, warum manche Markierungssysteme andere mit scheinbar identischen Spezifikationen übertreffen.

Architektur von Ytterbium-dotierten Faserlasern:

IPG leistete Pionierarbeit bei der Entwicklung von Vollfaserlasern, bei denen das Verstärkungsmedium (Ytterbium-dotierte Faser) einen integrierten optischen Wellenleiter bildet. Dadurch entfallen Freiraum-Strahlwege, die eine regelmäßige Ausrichtung erfordern – ein Fehler, der bei stabbasierten Festkörperlasern auftritt. Hersteller medizinischer Geräte schätzen diese Stabilität besonders: IPG-basierte Systeme weisen über 50.000 Betriebsstunden ohne Justierung eine Leistungsabweichung von ±1,51 TP3T auf.

Flexibilität der Pulsparameter:

IPG-Lichtquellen ermöglichen die Einstellung der Pulsdauer von 4 bis 200 Nanosekunden und damit eine materialspezifische Optimierung. Aluminiummarkierungen profitieren von kürzeren Pulsen (4–10 ns), wodurch die Wärmeeinflusszone minimiert wird, während für die Tiefgravur von Stahl längere Pulse (80–120 ns) für maximalen Materialabtrag eingesetzt werden. Diese Flexibilität erklärt, warum OEM-Systemintegratoren bei der Entwicklung anwendungsspezifischer Plattformen bevorzugt IPG-Lichtquellen spezifizieren.

Zuverlässigkeitskennzahlen:

Die mittlere Betriebsdauer zwischen Ausfällen (MTBF) beträgt in kontrollierten Industrieumgebungen über 100.000 Stunden. Das bedeutet: Ein Lasermarkierungssystem, das 16 Stunden pro Tag und 250 Tage im Jahr in Betrieb ist, läuft über 13 Jahre, bevor ein Austausch der Quelle erforderlich ist. Die Gesamtlebensdauerkosten sind trotz der höheren Anfangsinvestition (20-30%) im Vergleich zu kostengünstigeren Alternativen, bei denen die Quelle alle 3–5 Jahre ausgetauscht werden muss, deutlich günstiger.

Anwendungen für Medizinprodukte:

Die extrem stabile Strahlqualität von IPG (M² < 1,3) ermöglicht Beschriftungshöhen von 0,1 mm auf chirurgischen Instrumenten bei gleichzeitiger Erhaltung der Dauerfestigkeit. Klinische Validierungsstudien belegen, dass lasermarkierte Titanimplantate 10 Millionen Lastwechsel ohne Rissbildung überstehen – eine vergleichbare Leistung wie unmarkierte Kontrollproben. Diese Validierungsdaten unterstützen die FDA-510(k)-Zulassungsanträge für Hersteller orthopädischer Geräte, die die direkte Teilemarkierung implementieren.

Coherent (ehemals Rofin-Sinar) zeichnet sich durch validierte Prozessentwicklung für die FDA-regulierte Fertigung aus. Die ExactWeld-Plattform ist ein Paradebeispiel für diesen Ansatz: umfassende Dokumentationspakete zur Unterstützung von Zulassungsanträgen anstelle allgemeiner Gerätehandbücher.

Laser Framework Software:

Diese Prozesskontrollplattform protokolliert alle Markierungsparameter – Laserleistung, Scangeschwindigkeit, Frequenz, Fokusposition – und erstellt so FDA-21-CFR-Part-11-konforme Prüfprotokolle. Bei Prozessabweichungen erfasst das System automatisch Fehlerzustände, sortiert betroffene Teile aus und benachrichtigt das Qualitätssicherungspersonal. Ein Hersteller von injizierbaren Arzneimitteln nutzt diese Funktionalität, um die Serialisierung nach 100% für jährlich 2,3 Milliarden Vials sicherzustellen.

Materialspezifische Prozessbibliotheken:

Coherent verfügt über validierte Parameter für mehr als 400 Material-/Geometriekombinationen, die in Zusammenarbeit mit Kunden entwickelt wurden. Als ein Hersteller von Wirbelsäulenimplantaten eine Markierung auf einer Kobalt-Chrom-Legierung benötigte (bekanntermaßen schwierig aufgrund der Kaltverfestigung), lieferte das Anwendungsteam von Coherent vorqualifizierte Parameter, die Markierungen der Güteklasse A ohne Oberflächenrisse ermöglichten. Vergleichbare Systeme erforderten 6–8 Wochen experimentelle Parameterentwicklung.

Integration von Plattformen mit mehreren Wellenlängen:

Einzelne Steuerungsplattformen unterstützen Faserlaser (1064 nm), grüne Laser (532 nm) und UV-Laser (355 nm) – dies ermöglicht flexible Materialbearbeitung ohne zusätzliche Schulung des Bedienpersonals. Ein Auftragsfertiger, der medizinische Komponenten aus Metall und Polymer herstellt, nutzt diese Technologie, um 180 verschiedene Teilenummern in sieben Produktlinien mit standardisierten Programmierschnittstellen zu bearbeiten.

Validierungsunterstützungsdienste:

Die Experten von Coherent für regulatorische Angelegenheiten stellen Vorlagen für IQ/OQ/PQ-Protokolle, Risikobewertungsdokumentationen (ISO 14971) und Leitlinien zur Biokompatibilität (ISO 10993) bereit. Diese Unterstützung beschleunigt die Markteinführung von Medizinprodukten – besonders wertvoll für kleinere Hersteller ohne eigene Expertise im Bereich regulatorischer Angelegenheiten. Ein Unternehmen für chirurgische Instrumente konnte seine Validierungszeit mithilfe der umfassenden Dokumentationspakete von Coherent von 16 auf 9 Wochen verkürzen.

Als ein deutscher Werkzeugmacher für die Automobilindustrie Seriennummern auf frisch geschliffenen PKD-Schneidkanten – im Mikrometerbereich der Schneidgeometrie – anbringen musste, konnten herkömmliche 2-Achs-Markiersysteme den senkrechten Laserstrahl nicht auf die komplexen Werkzeugkonturen aufbringen. Die 5-Achs-CNC-Plattform von OPMT Laser löste dieses Problem durch die direkte Integration der Lasermarkierung in den Präzisionsschleifprozess. Dadurch konnte die Produktionszeit von 51 auf 34 Minuten reduziert und gleichzeitig die Positionierungsgenauigkeit der Markierung von ±45 µm auf ±8 µm verbessert werden.

OPMT wurde 2015 gegründet und hat sich rasant von einem chinesischen Zulieferer zu einem Technologieinnovator mit 302 Patenten entwickelt, darunter 62 Erfindungspatente für fortschrittliche Laserbearbeitungsverfahren. Das 50.000 m² große Werk in Foshan produziert jährlich über 1.000 Systeme und ist international in Nordamerika, Europa und im asiatisch-pazifischen Raum stark vertreten. Zu den Kunden zählen Unternehmen aus den Bereichen Präzisionswerkzeuge, Automobilindustrie, Medizintechnik und Formenbau.

Light 5X-Serie: 5-Achsen-Laserbearbeitungsarchitektur

Das vertikale Laserbearbeitungszentrum Light 5X 40V ist OPMTs Flaggschiffplattform und integriert eine B-Achsen-Neigung von ±120° und eine kontinuierliche C-Achsen-Rotation mit linearer X/Y/Z-Positionierung. Diese Konfiguration ermöglicht die RTCP-Funktionalität (Rotated Tool Center Point), die den Laserfokus während der simultanen 5-Achs-Bewegung senkrecht zu komplexen dreidimensionalen Oberflächen aufrechterhält.

Die technischen Spezifikationen zeugen von einer Fertigungspräzision, die man sonst nur bei Produktionsanlagen für medizinische Geräte und Präzisionswerkzeuge findet:

Integrationsfähigkeit mehrerer Prozesse

Im Gegensatz zu herkömmlichen Markierungssystemen, die auf die Oberflächenidentifizierung beschränkt sind, kombinieren OPMT-Plattformen mehrere Laserprozesse in einem einzigen Aufbau:

PCD-Schneidwerkzeugproduktion für die 3C-Elektronikfertigung:

Ein Hersteller von Präzisionswerkzeugen für die Bearbeitung von Smartphone-Gehäusen nutzt Light 5X-Systeme, um Werkzeugseriennummern direkt nach dem Feinschleifen der PKD-Schneidkanten (polykristalliner Diamant) per Laser zu markieren. Das integrierte Verfahren eliminiert Zwischenschritte, verkürzt die Produktionszykluszeit und verbessert die Maßgenauigkeit.

Die Herausforderung: PKD-Werkzeuge weisen komplexe Geometrien auf, darunter Freiwinkel, Spanbrecher und präzise Schneidkantenpräparation – all dies erfordert Markierungen, die innerhalb von 0,5 mm von den Schneidkanten positioniert werden müssen, ohne die Schneidkantengeometrie zu beeinträchtigen oder Spannungskonzentrationen zu verursachen. Herkömmliche 2-Achs-Systeme können keinen optimalen Strahleinfall auf diese komplexen Oberflächen gewährleisten.

Die Lösung von OPMT: Die 5-Achs-Kinematik passt die Werkzeugausrichtung automatisch an und gewährleistet so einen senkrechten Lasereinfall während des gesamten Markierzyklus. Das System verarbeitet die gesamte Werkzeuggeometrie, einschließlich:

Auswirkungen auf die Produktion: Werkzeughersteller berichten von einer Reduzierung der Zykluszeit des 40% im Vergleich zu separaten Schleif- und Markierungsvorgängen, während sich die Genauigkeit der Markierungspositionierung von ±45μm (manuelle Vorrichtung) auf ±8μm (CNC-gesteuerte Positionierung) verbessert.

Oberflächenstrukturierung und -identifizierung von Automobilformen:

Spritzgussformenhersteller texturieren komplexe dreidimensionale Oberflächen für Automobilinnenausstattungskomponenten (Armaturenbrettverkleidungen, Türverkleidungen, Mittelkonsolenkomponenten) und lasermarkieren anschließend in derselben Aufspannung Kavitätskennzeichnungscodes. Diese Integration eliminiert Ausrichtungsfehler zwischen separaten Texturierungs- und Markierungsvorgängen.

Ein Formenbaubetrieb in Guangdong, der Formen für den Fahrzeuginnenraum herstellt, konnte die Gesamtprozesszeit von 73 Stunden (separate Texturierungs-, Markierungs- und Inspektionsvorgänge) auf 48 Stunden reduzieren. Noch wichtiger ist die verbesserte Maßgenauigkeit zwischen texturierten Merkmalen und Kennzeichnungen – ein entscheidender Faktor für automatisierte Formenmanagementsysteme, die Codes auslesen, um die passenden Prozessparameter auszuwählen.

Die technische Herausforderung besteht darin, einen gleichmäßigen Laserfokus über gekrümmte Formoberflächen mit Abmessungen von 300–400 mm und Höhenunterschieden von über 50 mm aufrechtzuerhalten. Das 5-Achs-System von OPMT mit integrierter CCD-Kamera und MP250-Taster misst automatisch die Oberflächenstruktur, generiert kompensierte Werkzeugwege und führt kombinierte Texturierungs-/Markierungsprogramme ohne Bedienereingriff aus.

Kennzeichnung von Komponenten medizinischer Geräte:

Auftragsfertiger von chirurgischen Instrumenten und Implantatkomponenten nutzen OPMT-Systeme zur Kennzeichnung komplexer Geometrien, die den FDA-UDI-Vorschriften entsprechen müssen. Die 5-Achs-Fähigkeit ermöglicht die Kennzeichnung von gebogenen Instrumentengriffen, konkaven Lagerflächen und zylindrischen Schaftmerkmalen – Anwendungen, bei denen herkömmliche 2-Achs-Systeme Schwierigkeiten haben, die geforderte Kennzeichnungsqualität zu gewährleisten.

Ein Hersteller von Medizinprodukten, der orthopädische Testinstrumente aus Titan kennzeichnet (diese werden während Operationen zur Größenbestimmung verwendet, aber nicht implantiert), validiert die Gültigkeit der Markierungen nach über 100 Autoklavierzyklen bei gleichbleibender Lesbarkeit gemäß ISO/IEC 15415 (Klasse B). Die 5-Achsen-Positionierung gewährleistet einen senkrechten Strahleinfall selbst auf gekrümmten Instrumentenoberflächen und verhindert so die Winkelverzerrung der Markierung, die zu vorzeitigem Verschleiß führt.

Präzisionswerkzeuge für die Elektronikmontage:

Hersteller von Ultrapräzisionswerkzeugen für die Halbleiterverpackung und Leiterplattenbestückung nutzen OPMT-Plattformen, um Submillimeter-Strukturen auf Hartmetall- und Keramikwerkzeugkomponenten zu markieren. Diese Anwendungen erfordern eine Positioniergenauigkeit von unter 5 µm – erreichbar nur mit CNC-tauglichen Bewegungssteuerungssystemen.

Eine Anwendung markiert 0,5 mm x 0,5 mm große 2D-Data-Matrix-Codes auf Keramikdüsen (1,2 mm Durchmesser), die in Spanabnahmeanlagen eingesetzt werden. Die Codes kodieren die Geometriespezifikationen der Düse und ermöglichen so automatisierten Werkzeugmanagementsystemen die Auswahl geeigneter Düsen für verschiedene Bauteilgrößen. Das 5-Achs-System rotiert die zylindrische Düse und bietet dem Laser eine optimale Markierungsfläche bei gleichzeitiger Gewährleistung der Fokusgenauigkeit über die gesamte gekrümmte Geometrie.

NUM-basiertes CNC-Steuerungssystem:

Die Partnerschaft von OPMT mit NUM (Schweizer CNC-Spezialist) ermöglicht eine industrietaugliche Bewegungssteuerung mit bis zu 32 synchronisierten Achsen – weit über die Möglichkeiten typischer Lasermarkierungssteuerungen hinaus, die auf die X/Y-Galvanometerkoordination beschränkt sind. Die offene Architektur erlaubt die Integration kundenspezifischer Automatisierungssysteme.

GTR-Schneidwerkzeugsoftware:

Die von OPMT entwickelte CAM-Software ist speziell auf die Anforderungen der Präzisionswerkzeugherstellung zugeschnitten:

Anwendungstechnischer Support:

OPMT unterhält ein provinzielles Forschungszentrum für Ingenieurtechnologie und ein gemeinsames Labor für ultraschnelle Laserbearbeitung in Partnerschaft mit dem Changchun-Institut für Optik der Chinesischen Akademie der Wissenschaften. Diese Forschungsinfrastruktur unterstützt die kundenspezifische Prozessentwicklung – besonders wertvoll für neuartige Materialien oder Geometrien, für die es noch keine etablierten Parameter gibt.

Ein Hersteller von Präzisionswerkzeugen benötigte die Femtosekundenlaserbearbeitung von Siliziumkarbid-Keramik-Schneideinsätzen – einem vielversprechenden Werkstoff für die Hochgeschwindigkeitsbearbeitung von Verbundwerkstoffen und Nichteisenmetallen. Das Anwendungsteam von OPMT entwickelte innerhalb von acht Wochen validierte Parameter, einschließlich einer umfassenden Charakterisierung der Abtragsrate und einer Analyse der Wärmeeinflusszone. Das resultierende Verfahren erreicht eine Bearbeitungsgenauigkeit von 0,003 mm bei einer Suboberflächenschädigung von unter 2 µm und erfüllt damit die Materialqualifikationsanforderungen des Kunden.

Technische Daten – Licht 5x 40V:

| Parameter | Spezifikation | Verifizierungsmethode |

|---|---|---|

| Linearachsen (X/Y/Z) | 400 mm x 250 mm x 300 mm Verfahrweg | Physikalische Messung |

| Drehachsen | B: ±120°, C: 360° kontinuierlich | Angular-Encoder |

| Lineare Positionierung | Genauigkeit ±3 μm, Wiederholgenauigkeit ±3 μm | Laserinterferometer (ISO 230-2) |

| Drehpositionierung | ±5 Bogensekunden (±1 Bogensekunde Wiederholung) | Renishaw XM-60 Kalibrator |

| Schnelle Durchquerung | 30 m/min (X/Y/Z-Achse) | Zeitmessung |

| Beschleunigung | 0,5 g (lineare Achsen) | Beschleunigungsmesser-Verifizierung |

| Laserleistung | 100W Glasfaser (Standard) | Ophir-Stromzähler |

| Impulsbreitenbereich | Femtosekunden bis Nanosekunden | Oszilloskopprüfung |

| Markierungsfeld | Bis zu 600 mm x 350 mm (mit 5 Achsen) | Gitterplattenmessung |

| Maschinengewicht | 3.500 kg | Wägezellenmessung |

| Grundfläche | 1.700 mm x 1.900 mm (2.700 mm mit Zubehör) | Physikalische Messung |

Service und Schulung:

Die Unterstützung nach der Installation umfasst eine einwöchige Bedienerschulung vor Ort mit umfassender technischer Dokumentation zu folgenden Punkten:

Die wachsende Servicepräsenz von OPMT in Nordamerika (gegründet 2023) bietet lokalen Support für den expandierenden Kundenstamm im Westen der USA. Dank 24-Stunden-Ferndiagnose per VPN-Zugang ist eine schnelle Fehlerbehebung möglich, während ein regionales Ersatzteillager die Verfügbarkeit von Komponenten für kritische Produktionsanlagen innerhalb von 48 bis 72 Stunden sicherstellt.

Qualitätszertifizierungen:

Marktposition:

OPMT bedient eine spezialisierte Nische für Hersteller, die Lasermarkierung in ihre mehrachsigen Bearbeitungs-, Oberflächenstrukturierungs- oder Präzisionsmessprozesse integrieren müssen. Während Premium-Markierungsanbieter (TRUMPF, Coherent) eine überlegene Standalone-Markierungsleistung bieten, ermöglichen die CNC-Laserplattformen von OPMT einzigartige Multi-Prozess-Funktionen, die mit herkömmlichen Anlagen nicht realisierbar sind.

Typisches Kundenprofil: Hersteller von Präzisionswerkzeugen, Formenbauer, Auftragsfertiger für medizinische Geräte und spezialisierte Zulieferer von Automobilwerkzeugen, die komplexe Geometrien herstellen, bei denen das Markieren einen Schritt in umfassenden Laserbearbeitungsabläufen darstellt.

Für Hersteller, die Lasermarkierung mit Präzisionsbearbeitung oder der Verarbeitung komplexer Geometrien integrieren möchten, bieten die CNC-Laserplattformen von OPMT Funktionen, die mit Standardmarkierungsanlagen nicht verfügbar sind. Kontaktieren Sie das Anwendungstechnik-Team von OPMT für die Entwicklung kundenspezifischer Lösungen. OPMT 5-Achs-Laserbearbeitungslösungen

FOBA ist spezialisiert auf produktionsreife Systeme, die speziell für die anspruchsvollen Anforderungen der pharmazeutischen und medizintechnischen Fertigung entwickelt wurden. Die Plattformen der Y-Serie verfügen über IP54-zertifizierte, abgedichtete Gehäuse, die die Optik vor Feuchtigkeit, Partikeln und chemischen Verunreinigungen schützen, wie sie typischerweise in Reinraum-nahen Produktionsbereichen vorkommen.

Exzellenz in der Serialisierung von Arzneimitteln:

Mit Inkrafttreten der Serialisierungsvorschriften des US Drug Supply Chain Security Act (DSCSA) benötigten Pharmahersteller Lasermarkierungssysteme mit Zykluszeiten von 0,5 Sekunden und 100%-Verifizierung. Die integrierte Architektur von FOBA vereint Faserlaser, Drehachse und 2D-Codeleser in kompakten Plattformen, die sich in bestehende Verpackungslinien integrieren lassen.

Ein Pharmahersteller kennzeichnet Verschlüsse für Injektionsfläschchen und verarbeitet 1.800 Einheiten pro Stunde. Die automatisierte Verifizierung sortiert alle Verschlüsse aus, die die Mindestanforderungen an die Lesbarkeit gemäß ISO/IEC 15415 Klasse B nicht erfüllen. Diese ausfallsichere Verriegelung verhindert, dass fehlerhafte Einheiten in die Sterilabfüllung gelangen – ein entscheidender Faktor für die Einhaltung der FDA-Auditvorgaben.

Synchronisierung der Drehachse:

Die Präzisionsdrehtische von FOBA bearbeiten zylindrische Teile mit Durchmessern von 5 mm bis 120 mm und ermöglichen eine automatische Durchmessererkennung und Parameteranpassung. Hersteller von Medizinprodukten erreichen bei der Kennzeichnung von Spritzenzylindern aus Edelstahl eine Umfangsmarkierungsgenauigkeit von ±15 μm – unerlässlich für die Ausrichtung von Skalen.

Integrationskompetenz:

Die Stärke von FOBA liegt in der schlüsselfertigen Integration in bestehende Produktionsanlagen. Die Ingenieure liefern standardmäßig SPS-Programmierung, Sicherheitsverriegelungen und Validierungsdokumentation. Dieser umfassende Ansatz erklärt die führende Position von FOBA in pharmazeutischen Anwendungen, wo die Anlagenvalidierung 30 bis 401 Tsd. Billionen der gesamten Projektkosten ausmacht.

MECCO hat sich durch umfassende Expertise in der MIL-STD-130N-Konformität und AS9100D-zertifizierte Qualitätssysteme eine spezialisierte Nische in der nordamerikanischen Luft- und Raumfahrt- sowie Verteidigungsindustrie geschaffen. Wenn Luft- und Raumfahrtunternehmen Komponenten von Zulieferern mit direkter Teilekennzeichnung benötigen, finden sich MECCO-Systeme häufiger auf den Listen zugelassener Ausrüstung als Alternativen.

SMARTmark-Plattform für die Luft- und Raumfahrt:

Die SMARTmark-Serie umfasst vorqualifizierte Parameter für Luft- und Raumfahrtlegierungen wie Titan (Ti-6Al-4V), Inconel (Nickelbasis-Superlegierungen) und Aluminium (7075-T6, 2024-T3). Dies ist wichtig, da Luft- und Raumfahrtwerkstoffe nur geringe Verarbeitungsfenster aufweisen: Zu hohe Laserenergie verursacht Mikrorisse und beeinträchtigt die Dauerfestigkeit, während zu geringe Energie zum Verblassen der Markierungen im Betrieb führt.

Das Materialprüflabor von MECCO charakterisiert die Wechselwirkung von Lasern mit kundenseitig bereitgestellten Materialien, entwickelt validierte Parameter und liefert metallurgische Analysen zur Unterstützung der Materialprüfung. Dieser Service verkürzt die Qualifizierungszeiten von 12–16 Wochen (typisch für die interne Entwicklung) auf 4–6 Wochen.

Einhaltung der UID-Kennzeichnungsvorschriften:

Die Anforderungen des US-Verteidigungsministeriums an die eindeutige Identifizierung (UID) schreiben 2D-Data-Matrix-Codes vor, die jahrzehntelangen Feldeinsatz, einschließlich korrosiver Umgebungen, extremer Temperaturen und mechanischer Abnutzung, überstehen müssen. MECCO-Systeme erreichen Markierungen, die 5.000 Stunden Salzsprühnebeltest (ASTM B117) standhalten und dabei die Lesbarkeit der Klasse A beibehalten – und damit die Anforderungen von MIL-STD-130N übertreffen.

Ein Zulieferer von Luft- und Raumfahrtkomponenten für Fahrwerke von Kampfflugzeugen kennzeichnet Titanbauteile mit 3 mm x 3 mm großen Data-Matrix-Codes. Nach beschleunigten Lebensdauertests, die 20 Jahre Flugzeugträgerbetrieb simulieren, bleiben die Markierungen mit handelsüblichen Scannern lesbar.

WinLase Software:

Die Steuerungssoftware von MECCO bietet umfassende Materialbibliotheken, statistische Prozesskontrolle und netzwerkbasierte Parameterverwaltung. Hersteller mit mehreren Standorten standardisieren ihre Kennzeichnungsprozesse standortübergreifend und gewährleisten so eine gleichbleibende Qualität unabhängig vom Standort.

Die Stärke von Gravotech liegt in kompakten, integrierbaren Laserköpfen, die es Sondermaschinenbauern und Medizintechnik-Auftragsfertigern ermöglichen, die Lasermarkierung in spezialisierte Produktionsanlagen zu integrieren. Die modulare FiberStar-Serie bietet OEM-freundliche Montage, vereinfachte elektrische Schnittstellen und Softwareentwicklungskits (SDKs) zur Unterstützung kundenspezifischer Integrationen.

Auftragsfertigung von Medizinprodukten:

Auftragsfertiger, die monatlich 50 bis 200 verschiedene Teilenummern für Medizinprodukte produzieren, benötigen flexible Kennzeichnungsmöglichkeiten ohne aufwendige Programmierung. Gravotechs Ansatz nutzt teilespezifische Parameterdateien, die per Barcode-Scan oder Datenbankabfrage geladen werden – dies ermöglicht einen schnellen Wechsel zwischen Produkten mit unterschiedlichen Lasereinstellungen.

Ein Auftragshersteller von chirurgischen Instrumenten kennzeichnet über 80 Instrumententypen mit Ladezeiten unter 90 Sekunden. Das System ruft automatisch Parameter anhand gescannter Teilenummern ab und eliminiert so manuelle Dateneingabefehler, die zuvor zu Nacharbeitsquoten von 3-5% führten.

Vorteile der kompakten Bauweise:

Der FiberStar-Laserkopf misst 450 mm x 180 mm x 220 mm und wiegt 18 kg – ideal für die Montage an Roboter-Endeffektoren oder die Integration in Mehrstationen-Montagezellen. Elektronikhersteller setzen Gravotech-Köpfe in automatisierten Montagelinien ein, deren Platzkosten jährlich über 1.000 £/m² betragen.

Energieeffizienz:

Der Nennstromverbrauch von 400 W (maximal 700 W) im Vergleich zu 1.500–2.000 W bei vergleichbaren Systemen reduziert den Bedarf an elektrischer Infrastruktur und Kühllast. Dies ist insbesondere in der Reinraumfertigung von Bedeutung, wo die Kosten für Klimatisierung und Lüftung einen Großteil der Betriebskosten ausmachen.

Raymond Laser zielt mit Faser-, CO2- und UV-Systemen, die 25-40% unter den Preisen europäischer/japanischer Alternativen liegen, auf die kostensensible Elektronikfertigung in großen Stückzahlen ab und bietet gleichzeitig eine akzeptable Leistung für weniger anspruchsvolle Anwendungen.

3C-Elektronik-Spezialisierung:

Raymonds Kundenstamm konzentriert sich auf die Elektronikfertigungszentren in Guangdong und im Jangtse-Delta, die Smartphones, Tablets, Laptops und Wearables herstellen. Typische Anlagen markieren 5.000 bis 8.000 Einheiten pro 10-Stunden-Schicht – eine Leistung, die für Unterhaltungselektronik ausreichend ist, da die Anforderungen an die Markierungsbeständigkeit hier weniger streng sind als in der Automobil- oder Medizintechnik.

Inline-Integration:

Raymond-Systeme integrieren Förderbandsynchronisation, bildgestützte Positionierung und Datenbankanbindung zur Unterstützung der Produktionslinienautomatisierung. Ein Elektronikhersteller, der Aluminium-Laptopgehäuse markiert, integrierte Raymond-Anlagen in seine bestehenden SMT-Linien und erreichte damit einen Durchsatz von 2.400 Markierungen pro Stunde.

Marktposition:

Raymond konkurriert primär über die anfänglichen Investitionskosten und weniger über technische Innovationen oder umfassenden Support. Hersteller, die über interne Prozessentwicklungs- und Wartungskapazitäten verfügen, erzielen mit Raymond-Anlagen einen akzeptablen ROI für unkomplizierte Anwendungen mit hohem Durchsatz. Unternehmen, die hingegen umfangreiche Anwendungsentwicklung, validierte Prozesse oder mehrjährige Serviceverträge benötigen, entscheiden sich trotz höherer Anschaffungskosten in der Regel für etablierte westliche oder japanische Anbieter.

Die Kennzeichnung von Automobilbauteilen unterliegt wohl den höchsten Anforderungen an die Haltbarkeit außerhalb der Luft- und Raumfahrt – die Kennzeichnungen müssen auch nach über 15 Jahren kontinuierlicher Umwelteinflüsse noch lesbar sein. Salznebel, Temperaturwechsel, Ölverschmutzung, Hochdruckreinigung und mechanischer Abrieb beeinträchtigen die Oberflächenbeschaffenheit kontinuierlich.

Tiefe Gravuren auf Motorblöcken aus Gusseisen:

Die VIN-Serialisierung auf Motorblöcken aus Gusseisen erfordert eine Gravurtiefe von 0,3–0,5 mm, wobei ein Gleichgewicht zwischen Beständigkeit und dem Risiko von Spannungsspitzen gefunden werden muss. Ein Antriebshersteller stellte fest, dass flache Markierungen (0,15 mm) nach 800 Stunden Salzsprühnebeltest unleserlich wurden, während zu tiefe Gravuren (>0,6 mm) bei Dauerhaftigkeitstests zu Ermüdungsrissen führten.

Die Prozessentwicklung ermittelte optimale Parameter: 80-W-Faserlaser, 1200 mm/s Scangeschwindigkeit, 60 kHz Frequenz, was eine durchschnittliche Tiefe von 0,38 mm mit einer Abweichung von 0,04 mm ergab. Nach 5000 Stunden beschleunigter Korrosionsprüfung wiesen die Markierungen weiterhin eine Lesbarkeit der Klasse B (ISO/IEC 15415) auf – und erfüllten damit die Anforderungen der Garantiezeit mit deutlichem Sicherheitsabstand.

Glühen von Edelstahl:

Die Gehäuse für Automobilsensoren (Edelstahl 304) werden mittels Laserglühen bearbeitet, wodurch schwarze Oxidschichten entstehen, ohne dass Material abgetragen wird. Dies erhält die Korrosionsbeständigkeit – ein entscheidender Faktor, da gravierte Strukturen Spalten bilden, in denen sich Feuchtigkeit ansammelt und Lochfraß entsteht.

Die Parameter erfordern eine präzise Steuerung: 40 W mittlere Leistung, 800 mm/s Scangeschwindigkeit, wodurch eine maximale Oberflächentemperatur von 550–620 °C (pyrometergemessen) erreicht wird. Temperaturen über 680 °C führen zu Karbidausscheidungen, die die Korrosionsbeständigkeit beeinträchtigen, während unzureichende Erwärmung graue Markierungen mit geringem Kontrast erzeugt.

Feldversuche bestätigen diesen Ansatz: Geglühte Markierungen überstehen eine 3.000-stündige Salzsprühnebelprüfung ohne Beeinträchtigung, während gravierte Markierungen auf identischem Material innerhalb von 1.200 Stunden Lochfraßkorrosion aufweisen.

2D-Datenmatrix zu Sicherheitskomponenten:

Airbag-Steuergeräte, ABS-Sensoren und Lenkungskomponenten benötigen 2D-Data-Matrix-Codes, die auch unter extremen Bedingungen maschinenlesbar bleiben. Die ISO/IEC 15415-Klassifizierung der Klasse A (≥3,5/4,0) gewährleistet zuverlässiges Scannen unter Produktionsbedingungen.

Ein Hersteller von Sicherheitskomponenten hatte mit uneinheitlicher Markierungsqualität zu kämpfen – die Codes variierten je nach Bediener, Materialcharge und Umgebungstemperatur von Klasse A bis Klasse D. Die Untersuchung ergab drei Hauptursachen:

Zu den Lösungen gehörten die Umstellung auf eine temperaturstabilisierte Laserquelle (Leistungsstabilität ±2%), die Implementierung eines motorisierten Autofokus (Genauigkeit ±0,1 mm) und die Ergänzung um eine automatisierte Oberflächenreinigung (Plasmabehandlung). Das Ergebnis: Ppk = 1,67 (Klasse A), ohne Mängel der Klassen C oder D bei einer Produktionsserie von 500.000 Einheiten.

Die UDI-Kennzeichnung von Medizinprodukten muss widersprüchliche Anforderungen erfüllen: einerseits die dauerhafte Identifizierung, die Jahrzehnte des klinischen Einsatzes überdauert, andererseits die Erhaltung der Materialeigenschaften, um die Sicherheit und Wirksamkeit des Produkts zu gewährleisten.

Orthopädische Implantate aus Titan:

Die Lasermarkierung von Hüftprothesen, Knieprothesen und Wirbelsäulenimplantaten aus Titanlegierung (Ti-6Al-4V) stellt besondere Herausforderungen dar. Die Markierungen müssen über 30 Jahre kontinuierlicher mechanischer Belastung in korrosiven Körperflüssigkeiten standhalten, ohne Spannungsspitzen oder Spaltkorrosion zu verursachen, die die Lebensdauer des Implantats beeinträchtigen.

Forschungsergebnisse veröffentlicht in Zeitschrift für biomedizinische Materialforschung Es zeigt sich, dass lasergeglühte Markierungen (die eine dünne Oxidschicht ohne Materialabtrag erzeugen) eine vergleichbare Dauerfestigkeit wie unmarkierte Kontrollproben aufweisen. Im Gegensatz dazu verringern gravierte Markierungen (0,05 mm Tiefe) die Dauerfestigkeit des Prüfkörpers 12-18% aufgrund von Spannungskonzentrationen an den Markierungskanten.

Ein Hersteller von orthopädischen Produkten validierte das folgende Verfahren:

Der FDA 510(k)-Antrag umfasste umfassende Biokompatibilitätstests gemäß ISO 10993:

Medizinische Polymerprodukte – Notwendigkeit eines UV-Lasers:

Polycarbonat-Spritzen, PEEK-Wirbelsäulenimplantate und UHMWPE-Gelenkkomponenten erfordern eine UV-Lasermarkierung mit einer Wellenlänge von 355 nm. Faserlaser (1064 nm) erzeugen übermäßige thermische Spannungen, die zu Mikrorissen führen, welche sich während Sterilisationszyklen oder mechanischer Belastung ausbreiten.

Ein Hersteller von Medizinprodukten spezifizierte zunächst aus Kostengründen einen 20-W-Faserlaser für chirurgische Polycarbonat-Tabletts. Bei der Validierung fielen die Proben im Spannungsrissbeständigkeitstest durch – an den Markierungsgrenzen entstandene Mikrorisse breiteten sich während der Sterilisation mit Ethylenoxid aus. Durch die UV-Laser-Nachbearbeitung konnten die Spannungsrisse beseitigt und gleichzeitig eine Lesbarkeit der Kennzeichnung der Klasse A erreicht werden.

Der physikalische Mechanismus: 355-nm-Photonen besitzen eine Energie von 3,5 eV (gegenüber 1,2 eV bei 1064 nm) – ausreichend, um C-C-Bindungen direkt durch photochemische anstatt thermische Mechanismen zu spalten. Messungen der Wärmeeinflusszone (Infrarot-Thermografie) zeigen eine thermische Eindringtiefe von <15 μm im Vergleich zu >80 μm bei Faserlasern.

Chirurgische Instrumente aus Edelstahl:

Wiederverwendbare chirurgische Instrumente durchlaufen während ihrer klinischen Nutzungsdauer 100 bis 500 Sterilisationszyklen. Lasermarkierungen müssen wiederholte Autoklavierung (134 °C, 3 bar Druck, hochalkalische Reinigungsmittel) ohne Beeinträchtigung überstehen.

Die Prozessvalidierung umfasst:

Ein Instrumentenhersteller validierte die Parameter eines 50-W-Faserlasers zur Erzeugung von 0,05 mm großen Gravuren. Nach 250 Autoklavierzyklen und Tests mit einem Schleifpad (zur Simulation der Handhabung durch OP-Techniker) wiesen die Markierungen weiterhin eine Lesbarkeit der Güteklasse B auf. Wichtig ist, dass mechanische Tests keine Verringerung der Lebensdauer der Instrumente bestätigten – ein entscheidender Faktor für Pinzetten, Scheren und Klemmen, die wiederholter Biegung ausgesetzt sind.

Die Kennzeichnung von FR-4-Leiterplatten stellt ein durch Nebenbedingungen getriebenes Optimierungsproblem dar: Erreichen hochauflösender Codes auf temperaturempfindlichen Substraten ohne Delamination, Kupferoxidation oder Verschlechterung der Lötstoppmaske.

Technische Anforderungen an UV-Laser:

Der FR-4 Epoxid-Glas-Verbundwerkstoff absorbiert eine Wellenlänge von 355 nm effizient, während die kurze Wellenlänge Fokuspunkte von 15-18 μm ermöglicht – unerlässlich für die Markierung dichter Codes auf dicht bestückten Leiterplattenoberflächen.

Ein Smartphone-Hersteller bringt auf Hauptplatinen 4 mm x 4 mm große QR-Codes an, die Informationen für die Diagnose im Außendienst enthalten. Die Codes müssen folgende Bedingungen erfüllen:

Prozessparameter (5W UV-Laser):

Die Wärmebildaufnahme während der Markierung zeigt eine maximale Oberflächentemperatur von 185 °C – deutlich unterhalb der Glasübergangstemperatur von FR-4 (170–180 °C), bei der es zur Polymererweichung kommt. Querschnittsmikroskopie bestätigt, dass keine Delamination zwischen Kupfer- und Substratschichten vorliegt.

Kontrastoptimierung auf grüner Lötstoppmaske:

Die UV-Lasermarkierung auf grüner Lötstoppmaske erzeugt durch lokalen Polymerabbau weiße Markierungen. Der Markierungskontrast hängt entscheidend von der Laserfluenz (Energie pro Fläche) ab:

Die Qualitätskontrolle in der Produktion überwacht den Kontrast mithilfe von Bildverarbeitungssystemen, die Graustufenwerte messen. Eine automatische Rückkopplung passt die Laserleistung an, um das Kontrastverhältnis 85-92% trotz Chargenschwankungen der Lötstoppmaske aufrechtzuerhalten.

Die Anschaffungskosten der Ausrüstung machen 30 bis 401 Tsd. Billionen der tatsächlichen Gesamtbetriebskosten über einen 10-jährigen Lebenszyklus aus. Eine umfassende Finanzanalyse muss Betriebskosten, Auswirkungen auf die Qualität und den strategischen Wert berücksichtigen.

Unternehmensprofil:

Investitionsbewertung:

Systemauswahl: 50-W-Faserlaser (MECCO SMARTmark) mit drehbarer Doppelpositionsvorrichtung

Jährliche Änderungen der Betriebskosten:

Auswirkungen auf den Arbeitsmarkt:

Qualitätsverbesserung:

Wartung:

Energiekosten:

Flexibilitätswert:

Jährlicher Nettogewinn insgesamt: $194.480

Finanzkennzahlen:

Nicht quantifizierte strategische Vorteile:

Integrationskomplexität:

Viele Lieferanten geben die Preise für die Ausrüstung ohne Integrationskosten an, die 20-501 TP3T der gesamten Projektinvestition ausmachen:

Opportunitätskosten von Ausfallzeiten:

Für produktionskritische Markierungsanlagen ist eine Zuverlässigkeitsanalyse erforderlich:

Eine pharmazeutische Verpackungslinie erwirtschaftet täglich 2,4 Millionen Euro Umsatz (im Dreischichtbetrieb). Der Ausfall des Lasermarkierungssystems führt zum Produktionsstopp. Premium-Systeme (TRUMPF, Coherent) mit umfassenden Serviceverträgen erreichen eine Verfügbarkeit von 98,1 Millionen Euro gegenüber 93,1 Millionen Euro bei kostengünstigeren Alternativen. Der Unterschied von 5 Prozentpunkten entspricht jährlichen Einsparungen von 43.000 Euro durch vermiedene Ausfallzeiten – und rechtfertigt damit die um 15.000 Euro höheren Anschaffungskosten zuzüglich der jährlichen Servicevertragskosten von 8.000 Euro.

Schulung und Wissenstransfer:

Benutzerfreundliche Systeme (KEYENCE, FOBA) reduzieren den Schulungsaufwand von 40 auf 8 Stunden – ein entscheidender Vorteil in Produktionsumgebungen mit hoher Personalfluktuation. Jährliche Schulungskostenersparnis: 12.000–18.000 £ für Betriebe mit durchschnittlich 3–4 Personalwechseln pro Jahr.

Die moderne Fertigung erfordert, dass Lasermarkierungssysteme als Datenerfassungsknoten in intelligenten Fabriken fungieren – und nicht nur als eigenständige Identifikationsgeräte.

Ein Hersteller von Automobilelektronik implementierte eine umfassende Rückverfolgbarkeit, die die Serialisierung auf Komponentenebene mit der Fahrzeugmontage verknüpft:

Als Feldausfälle der Airbag-Steuergeräte auftraten (was einen potenziellen Sicherheitsrückruf von 2,3 Millionen Fahrzeugen zur Folge hatte), konnten die betroffenen Einheiten dank umfassender Rückverfolgbarkeit innerhalb von drei Stunden identifiziert werden. Die Ursache lag in einer Charge von Kondensatoren eines Zulieferers, die in einem bestimmten zweiwöchigen Zeitraum ausgeliefert worden war. Ein gezielter Rückruf betraf 18.400 Fahrzeuge, im Gegensatz zu 2,3 Millionen ohne Serialisierungsdaten – wodurch geschätzte Rückrufkosten in Höhe von 1,34 Milliarden Euro eingespart wurden.

Premium-Lasersysteme ermöglichen die Echtzeit-Prozessüberwachung und damit eine vorausschauende Qualitätskontrolle:

Überwachte Parameter:

Pharmahersteller implementierte SPC-Überwachung zur Auslösung automatisierter Aktionen:

Durch diese proaktive Überwachung konnten ungeplante Ausfallzeiten 67% reduziert werden (von 12 Ereignissen/Jahr auf 4 Ereignisse/Jahr), indem sich verschlechternde Komponenten vor einem vollständigen Ausfall identifiziert wurden.

Auftragshersteller von Medizinprodukten integrierte Lasermarkierung in Unternehmenssysteme und schuf so ein geschlossenes Qualitätsmanagement:

Prozessablauf:

Durch diese Integration werden manuelle Dateneingabefehler vermieden (zuvor enthielten 0,81 TP3 T der Sendungen Serialisierungsabweichungen) und gleichzeitig wird ein vollständiger Prüfpfad bereitgestellt, der die Inspektionsanforderungen der FDA erfüllt.

Moderne Lasersysteme ermöglichen die Überwachung der Bauteillebensdauer und damit den vorausschauenden Austausch, bevor Ausfälle auftreten:

Überwachung kritischer Komponenten:

Die Oseon-Plattform von TRUMPF demonstrierte die Optimierung der Wartung bei einem Hersteller mit mehreren Standorten:

Umfassende Serviceverträge erscheinen teuer (10-151 TP3T Gerätekosten pro Jahr), doch Analysen zeigen ihren Wert für produktionskritische Anwendungen:

Servicevertragsvergleich:

Wirtschaftlicher Ansatz (ohne Dienstleistungsvertrag):

Umfassender Servicevertrag:

Für Produktionsanlagen mit einem Umsatz von über 3.000 Tsd. pro Stunde rechtfertigen die garantierte Verfügbarkeit und die planbaren Kosten umfassende Serviceverträge. Die Reduzierung der Ausfallzeiten um 15–20 Stunden spart jährliche Opportunitätskosten in Höhe von 45.000–60.000 Tsd.

Ein oft übersehener, entscheidender Aspekt: Was passiert, wenn bei einem 8 Jahre alten Lasersystem ein Ersatzgalvanometerscanner benötigt wird, der nicht mehr hergestellt wird?

Tier-1-Lieferanten (TRUMPF, Coherent, IPG): Die Ersatzteilverfügbarkeit wird über 15 Jahre nach Produktionsende sichergestellt. Archivierte Konstruktionszeichnungen ermöglichen die kundenspezifische Fertigung veralteter Komponenten.

Mittelständische Zulieferer: Die Ersatzteilverfügbarkeit beträgt in der Regel 7–10 Jahre. Nach der Stilllegung erfordern Reparaturen die Bergung von Komponenten aus ausgemusterten Anlagen oder den kompletten Austausch des Systems.

Wirtschaftliche Lieferanten: Die Ersatzteilverfügbarkeit beträgt 3–5 Jahre. Der hohe Produktwechsel führt dazu, dass ältere Systeme praktisch nicht mehr repariert werden können und daher vorzeitig ersetzt werden müssen.

Ein Hersteller von Medizinprodukten musste diese Erfahrung auf schmerzhafte Weise machen: Ein sechs Jahre altes, kostengünstiges Lasersystem (ursprüngliche Kosten: 18.000 £) fiel aus und erforderte den Austausch des Galvanometers. Das Ersatzteil war nicht mehr verfügbar, der Hersteller existierte nicht mehr. Ein erzwungener Notfallaustausch (Kosten: 28.000 £ + 12.000 £ für die Revalidierung) musste mitten in einer kritischen Produktionsphase durchgeführt werden. Die Gesamtkosten des Vorfalls beliefen sich auf 67.000 £, einschließlich der beschleunigten Lieferantenqualifizierung und des Produktionsausfalls.

Automobil-/Elektronikindustrie mit hohen Produktionszahlen (500.000 bis über 5 Millionen Einheiten/Jahr):

Anforderungen: Maximale Betriebszeit, kurze Zykluszeiten, automatisierte Qualitätsprüfung, vorausschauende Wartung

Empfohlene Lieferanten: TRUMPF, Han's Laser, FOBA

Wichtigste Spezifikationen: 50-100-W-Faserlaser, integrierte Bildverarbeitung, umfassende Serviceverträge

Investitionsbereich: $80.000-$150.000 einschließlich Automatisierung

Typischer ROI: 6-12 Monate

Von der FDA regulierte Medizinprodukte:

Anforderungen: Validierte Prozesse, umfassende Dokumentation, Biokompatibilität, Einhaltung von 21 CFR Part 11

Empfohlene Lieferanten: Coherent, TRUMPF, MECCO, FOBA

Wichtigste Spezifikationen: Prozessüberwachung, Audit-Trail-Protokollierung, validierte Parameterbibliotheken

Investitionsbereich: $65.000-$120.000 einschließlich Validierungsunterstützung

Typischer ROI: 18-24 Monate (länger aufgrund von Validierungskosten, aber die Risikominderung rechtfertigt die Investition)

Luft- und Raumfahrt-/Verteidigungsindustrie:

Anforderungen: MIL-STD-130N-Konformität, Materialrückverfolgbarkeit, langfristige Teileverfügbarkeit, AS9100D-Qualitätssysteme

Empfohlene Lieferanten: MECCO, TRUMPF, Coherent, IPG-basierte Integratoren

Wichtigste Spezifikationen: Validierte Parameter für Luft- und Raumfahrtlegierungen, umfassende Dokumentation, UID-Kennzeichnungsmöglichkeit

Investitionsbereich: $55,000-$95,000 einschließlich Konformitätsdokumentation

Typischer ROI: 14-20 Monate

Auftragsfertigung und Fertigungsbetriebe mit hohem Produktmix:

Anforderungen: Schneller Produktwechsel, minimaler Programmieraufwand, flexible Vorrichtungen, breite Materialkompatibilität

Empfohlene Lieferanten: KEYENCE, Gravotech, MECCO

Wichtigste Spezifikationen: Intuitive Benutzeroberfläche, bildgestützte Positionierung, Autofokussysteme

Investitionsbereich: $35,000-$65,000

Typischer ROI: 10-16 Monate

Spezialisierte Mehrachsenanwendungen (Komplexe Geometrien, Superharte Materialien):

Anforderungen: 5-Achs-Kinematik, Integration mehrerer Prozesse, Koordination der Präzisionsbearbeitung

Empfohlene Lieferanten: OPMT-Laser (Spezialplattformen)

Wichtigste Spezifikationen: RTCP-Funktionalität, CNC-fähige Bewegungssteuerung, Femtosekundenlaser-Fähigkeit

Investitionsbereich: $120,000-$280,000

Typischer ROI: 16-28 Monate (längere Amortisationszeit gerechtfertigt durch einzigartige Fähigkeiten, die neue Anwendungen ermöglichen)

Über die technischen Spezifikationen hinaus offenbaren diese Fragen die Fähigkeiten des Lieferanten:

Anwendungstechnischer Support:

„Können Sie validierte Parameter für unsere spezifische Materialzusammensetzung bereitstellen, oder müssen wir diese intern entwickeln?“ Premium-Lieferanten bieten umfangreiche Materialbibliotheken an; Economy-Lieferanten erwarten, dass die Kunden die Prozessentwicklung übernehmen.

Validierungsdokumentation:

„Welche IQ/OQ/PQ-Dokumentation stellen Sie für Anwendungen im Bereich Medizinprodukte/Pharmazeutika bereit?“ Umfassende Pakete sparen 8-12 Wochen Validierungszeit und damit 40.000 bis 80.000 US-Dollar an Entwicklungskosten.

Garantien für die Servicereaktion:

„Welche vertragliche Reaktionszeit haben Sie bei produktionsstillstehenden Ausfällen, und welche finanziellen Strafen drohen bei Nichteinhaltung dieser Verpflichtungen?“ Lieferanten, die Vertrauen in ihre Serviceinfrastruktur haben, garantieren Reaktionszeiten und sehen finanzielle Strafen für Ausfälle vor.

Langfristige Ersatzteilverfügbarkeit:

„Wie lange garantieren Sie die Verfügbarkeit von Ersatzteilen nach Produktionseinstellung?“ Zusagen von mehr als 15 Jahren deuten auf finanziell stabile Unternehmen hin, die Wert auf langfristige Kundenbeziehungen legen.

Technologie-Roadmap:

„Wie geht man mit Veralterung um, wenn Steuerungsrechner oder Kommunikationsprotokolle veraltet sind?“ Zukunftsweisende Anbieter bieten Upgrade-Optionen an; andere rechnen mit einem kompletten Systemaustausch alle 7 bis 10 Jahre.

Während Nanosekunden-Faserlaser die industrielle Markierung dominieren, ermöglichen ultraschnelle Systeme (Pulsdauer <100 Pikosekunden) Anwendungen, die zuvor unmöglich waren.

Unterschiede im physikalischen Mechanismus:

Nanosekundenpulse erhitzen Material und verursachen thermische Ablation – es kommt zur Verdampfung, während das umgebende Material heiß bleibt und Wärmeeinflusszonen entstehen. Pikosekunden- und Femtosekundenpulse liefern Energie schneller als die thermische Diffusion. Das Material verdampft, bevor sich die Wärme über das unmittelbare Fokusvolumen hinaus ausbreitet – es entsteht „kalte Ablation“ mit einer Wärmeeinflusszone von unter 5 µm im Vergleich zu 20–40 µm bei Nanosekundenlasern.

Anwendungsbeispiele:

Transparente Materialien: Femtosekundenlaser markieren Oberflächen im Inneren von Glasvolumina durch nichtlineare Absorption – mit Nanosekundenlasern unmöglich. Pharmahersteller bringen manipulationssichere Codes im Inneren von Glasfläschchen an und schaffen so eine dreidimensionale Kennzeichnung, die sich nur durch Zerstörung des Behälters entfernen lässt.

Diamant und superharte Materialien: Die Femtosekundenlaserplattformen von OPMT verarbeiten CVD-Diamant und Siliziumkarbid mit minimaler Beschädigung der Suboberfläche. Laserbearbeitung von ultraharten Materialien erfordert eine präzise Energiezufuhr, um die Ausbreitung von Rissen zu vermeiden – Femtosekundenpulse erreichen dies durch die Bildung von eingeschlossenem Plasma.

Entfernung von Dünnschichten und Beschichtungen: Hersteller medizinischer Implantate entfernen Titannitrid-Beschichtungen von chirurgischen Instrumenten selektiv mittels Femtosekundenlasern. Dadurch wird das Grundmetall zum Schweißen freigelegt, während die Beschichtung auf den Funktionsflächen erhalten bleibt. Nanosekundenlaser delaminieren benachbarte Bereiche durch thermische Spannung.

Aktuelle Einschränkungen: Ultrakurzpulslaser sind 3- bis 5-mal teurer als vergleichbare Nanosekundenlaser bei geringerer Durchschnittsleistung (typischerweise 10–50 W gegenüber 100–200 W bei Nanosekundenlasern). Anwendungen, die maximalen Durchsatz erfordern, werden weiterhin hauptsächlich von der Nanosekundentechnologie dominiert.

Maschinelle Lernalgorithmen optimieren Lasermarkierungsprozesse schneller als menschliche Ingenieure und erkennen gleichzeitig Qualitätsmängel, die bei herkömmlichen Prüfverfahren unsichtbar sind:

Parameteroptimierung:

Ein Automobilzulieferer implementierte eine KI-basierte Parameteroptimierung zur Kennzeichnung von 47 verschiedenen Aluminiumlegierungen (deren Siliziumgehalt die Absorptionseigenschaften beeinflusst). Der herkömmliche Ansatz erforderte 4–6 Stunden metallurgische Prüfung pro Legierung zur Parameterentwicklung. Das KI-System analysierte über 2.000 historische Kennzeichnungen, identifizierte Korrelationen der Absorptionskoeffizienten und generierte validierte Parameter innerhalb von 15 Minuten – wodurch die Qualifizierung neuer Legierungen von 2 Wochen auf 2 Tage verkürzt wurde.

Vorausschauende Qualitätsüberwachung:

Das Bildverarbeitungssystem erfasst jede Markierung mit einer Auflösung von 20 Megapixeln. Mithilfe von Convolutional Neural Networks, die mit über 500.000 Bildern trainiert wurden, erkennen sie subtile Qualitätsverschlechterungsmuster und sagen Ausfälle voraus, bevor sichtbare Defekte auftreten. Das System identifiziert Verschleiß an Galvanometerlagern 200–300 Betriebsstunden vor dem Zeitpunkt, an dem herkömmliche Überwachungsmethoden Wartungsarbeiten auslösen – und verhindert so jährlich 6–8 Produktionsstillstände.

Adaptive Prozesssteuerung:

Die Echtzeitüberwachung passt die Laserparameter an und kompensiert so Materialschwankungen, Umgebungsänderungen und die Alterung der Bauteile. Ein Hersteller von Medizinprodukten verarbeitet Titan von drei Lieferanten mit unterschiedlichen Absorptionskoeffizienten (8-12%). Das adaptive System gewährleistet eine gleichbleibende Markierungsqualität ohne Eingriff des Bedieners – zuvor war eine manuelle Parameteranpassung für jede Lieferantencharge erforderlich.

Eine neue Technologie nutzt einen Wasserstrahl als flexiblen Wellenleiter zur Übertragung von Laserenergie – und kombiniert so die Schneidpräzision von Lasern mit der Kühlung durch Wasserstrahlen.

Wassergeführte Systeme ermöglichen die Markierung wärmeempfindlicher Substrate, die mit herkömmlichen Methoden nicht möglich sind: die Markierung von Elektronik im zusammengebauten Zustand (Wasser verhindert thermische Schäden an benachbarten Bauteilen), die Verarbeitung von Sprengstoffen (Wasserstrahl verhindert die Entzündung) und das Schneiden von Verbundwerkstoffen ohne Delamination.

Derzeit beschränkt sich die Anwendung aufgrund der Komplexität und der Kosten (Systeminvestitionen $200.000–$400.000) auf Spezialanwendungen. Die Luft- und Raumfahrtindustrie zeigt jedoch zunehmendes Interesse an der Markierung von Kohlenstofffaserstrukturen, da herkömmliche Laserwärme dort zu Matrixdegradation führt.

Die Lehren aus erfolglosen Lasermarkierungsprojekten offenbaren entscheidende Erfolgsfaktoren:

Situation: Der Hersteller orthopädischer Implantate wählte das kostengünstige Lasersystem ($32000) vor allem aufgrund der Anschaffungskosten. Die ersten Ergebnisse der Abnahmeprüfung waren zufriedenstellend.

Es traten Probleme auf:

Gesamtkosten des Ausfalls:

Wichtigste Erkenntnisse:

Situation: Ein Tier-1-Lieferant erwarb ein hervorragendes Lasersystem (TRUMPF TruMark), unterschätzte jedoch die Komplexität der Integration in die bestehende Produktionslinie.

Integrationsherausforderungen:

Auswirkungen auf den Zeitplan:

Wichtigste Erkenntnisse:

Situation: Der Smartphone-Hersteller spezifizierte UV-Laser für die Leiterplattenmarkierung, da dies bei einem Mitbewerber erfolgreich war. Die Kompatibilität mit der spezifischen Lötstopplackformulierung konnte jedoch nicht überprüft werden.

Problem: Die UV-Lasermarkierung erzeugte einen akzeptablen visuellen Kontrast, jedoch zeigte die chemische Analyse einen Abbau des Lötstopplackpolymers. Beschleunigte Alterungstests (85 °C/851 µm r. F., 1000 Stunden) ergaben, dass sich in den markierten Bereichen Mikrorisse bildeten, durch die Feuchtigkeit eindringen konnte – was die Langzeitstabilität gefährdete.

Grundursache: Der Lieferant der Lötstoppmaske änderte die Rezeptur (verbesserte Kratzfestigkeit), ohne die Kunden zu informieren. Die neue Rezeptur enthielt Additive, die mit UV-Laserstrahlung negativ reagierten.

Lösung: Eine vollständige Neuentwicklung der Parameter in Zusammenarbeit mit dem Lötstopplacklieferanten war erforderlich. Eine alternative Rezeptur für die Lasermarkierung wurde zwar zugelassen, erforderte jedoch eine erneute Qualifizierung des Leiterplattenlieferanten, wodurch sich der Produktstart um 6 Wochen verzögerte.

Wichtigste Erkenntnisse:

Die Auswahl optimaler Lasermarkierungsanlagen geht über den Vergleich technischer Spezifikationen hinaus – sie erfordert eine umfassende Bewertung der Lieferantenfähigkeiten, der Gesamtbetriebskosten und der Übereinstimmung mit den betrieblichen Prioritäten.

Für kostenbewusste Hersteller mit stabiler, hochvolumiger Produktion: Etablierte Faserlaserplattformen von Han's Laser, Raymond Laser oder Gravotech bieten bewährte Leistung zu wettbewerbsfähigen Preisen. Diese Systeme eignen sich besonders für Anwendungen mit einfacher Struktur, gut charakterisierte Materialien und interne Entwicklungsressourcen zur Prozessoptimierung.

Für regulierte Branchen, die Compliance und Risikominderung priorisieren: Premium-Anbieter wie TRUMPF, Coherent, MECCO und FOBA bieten umfassende Validierungsunterstützung, umfangreiche Dokumentation und eine Serviceinfrastruktur, die die höheren Kosten gemäß 30-50% rechtfertigen. Hersteller von Medizinprodukten und Luft- und Raumfahrtprodukten stellen durchweg fest, dass diese Investition die Gesamtprogrammkosten durch schnellere Qualifizierung und nachhaltige Konformität senkt.

Für die Fertigung mit hohem Produktmix, die operative Flexibilität erfordert: Die benutzerfreundlichen Plattformen und die bildgestützte Positionierung von KEYENCE eliminieren die Programmierkomplexität und ermöglichen einen schnellen Produktwechsel – ein entscheidender Vorteil in Fertigungsbetrieben und Auftragsfertigungsumgebungen, wo die Anlagenauslastung von der Minimierung der Rüstzeiten abhängt.

Für spezielle Anwendungen mit komplexen Geometrien oder fortschrittlichen Materialien: Die mehrachsigen CNC-Plattformen von OPMT Laser integrieren Markieren mit Präzisionsbearbeitung und Oberflächenverarbeitung und ermöglichen so die komplette Teilefertigung in einer einzigen Aufspannung. Diese Systeme richten sich an Hersteller, die Funktionen benötigen, die mit herkömmlichen 2-Achs-Markiermaschinen nicht verfügbar sind.

Die Investitionsentscheidung für Lasermarkierungsanlagen berücksichtigt letztlich drei Faktoren: die anfänglichen Investitionskosten, die Wirtschaftlichkeit über die gesamte Lebensdauer der Anlage und den strategischen Mehrwert durch verbesserte Rückverfolgbarkeit, höhere Qualität und flexiblere Prozesse. Produktionsbetriebe mit einem Stundenumsatz von über 2.000 US-Dollar erzielen regelmäßig mit Premium-Systemen und umfassendem Service-Support einen deutlich höheren Gesamtnutzen, trotz höherer Anschaffungskosten.

Am wichtigsten ist: Binden Sie die Anwendungstechnik-Teams der Lieferanten frühzeitig in den Evaluierungsprozess ein. Erfolgreiche Installationen erfordern stets eine enge Zusammenarbeit bei der Entwicklung validierter Parameter, Tests an realen Produktionsmaterialien und der Planung einer umfassenden Integration. Die Beziehung zu Ihrem Gerätelieferanten ist genauso wichtig wie die technischen Spezifikationen – wählen Sie Partner, die sich für langfristigen Kundenerfolg engagieren und nicht nur auf den anfänglichen Transaktionswert achten.

Über OPMT Laser (Guangdong Original Point Intelligent Technology):

OPMT Laser ist spezialisiert auf fortschrittliche, mehrachsige CNC-Laserbearbeitungssysteme für die Präzisionsfertigung. Mit 302 erteilten Patenten, ISO 9001/14001/45001-Zertifizierungen und einer 50.000 m² großen Produktionsstätte bietet OPMT innovative Laserbearbeitungslösungen für die Automobil-, Werkzeug- und Medizintechnikbranche weltweit. Unsere 5-Achs-Laserbearbeitungszentren der Light 5X-Serie integrieren Markieren, Schneiden, Texturieren und Präzisionsmessung in einheitlichen Plattformen – für die vollständige Teilebearbeitung ohne Zwischenrüstungen und mit verbesserter geometrischer Genauigkeit.

Kontaktieren Sie unser Anwendungstechnik-Team. um Ihre Anforderungen an die Präzisionsmarkierung zu besprechen und zu erkunden, wie die Mehrachsen-Lasertechnologie Ihre Fertigungsmöglichkeiten verbessern kann: www.opmtlaser.com

Verwandte technische Ressourcen:

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Vergleich von Pikosekunden- und Nanosekunden-Lasersystemen für die industrielle Fertigung. Daten zur Wärmeeinflusszone, Verarbeitungsgeschwindigkeiten, Kostenanalyse und Anwendungskriterien der von OPMT eingesetzten Systeme.

PCD-Laserschneidmaschinen bieten eine Genauigkeit von 0,003 mm und eine dreimal schnellere Bearbeitung als EDM. Umfassender technischer Leitfaden zur Herstellung von Werkzeugen aus polykristallinem Diamant für die Luft- und Raumfahrt- sowie die Automobilindustrie.

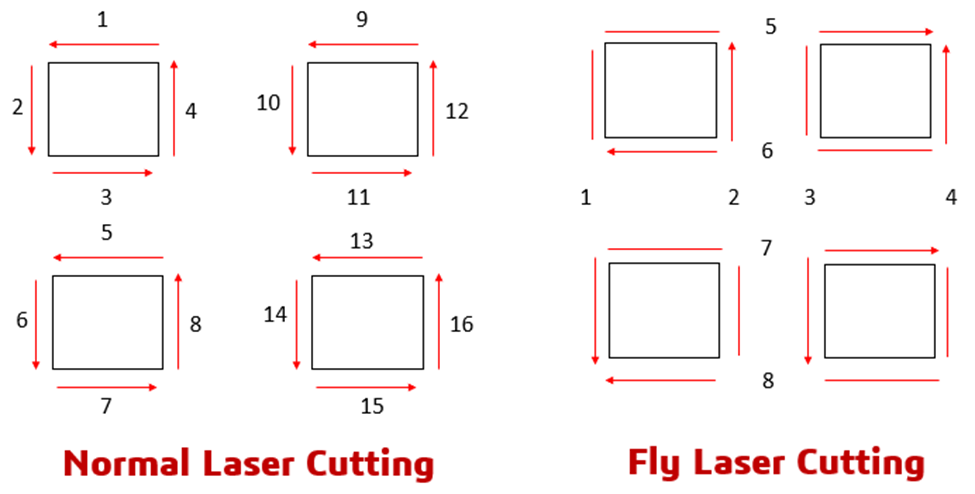

Die Fly-Cut-Lasertechnologie reduziert die Zykluszeit durch kontinuierliche Bewegungsbahnoptimierung um 30–501 TP3T. Erfahren Sie mehr über Mechanik, Anwendungen und OPMT-Anlagenspezifikationen für die Präzisionsfertigung.

Bewertungsrahmen für Fabriken zur Beschaffung von Laserschneidanlagen. Infrastrukturbewertung, Qualitätsmanagementsystemanalyse und Berechnung der Gesamtbetriebskosten auf Basis von über 30 Anlagenprüfungen.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.