Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Die Branche der synthetischen Diamantenherstellung erlebt ein rasantes Wachstum. Der globale Marktwert wird bis 2029 voraussichtlich 1TP4B29,5 Milliarden übersteigen. Fertigungsingenieure und Spezialisten für Präzisionsbearbeitung benötigen zunehmend umfassende Kenntnisse der Diamantverarbeitungsmethoden CVD (Chemical Vapor Deposition) und HPHT (High-Pressure High-Temperature). Dies gilt insbesondere für die Implementierung moderner Laserbearbeitungssysteme. Dieser technische Leitfaden untersucht beide Syntheseansätze im Hinblick auf die Anforderungen der nachgelagerten Laserbearbeitung und liefert wertvolle Erkenntnisse zur Optimierung der Fertigungsabläufe und zur Erzielung höchster Qualität.

Wichtige technische Erkenntnisse: Eine umfassende Analyse industrieller Implementierungen zeigt, dass die Parameter der Laserverarbeitung für jeden Diamanttyp speziell kalibriert werden müssen, wobei ultraschnelle Lasersysteme im Vergleich zu herkömmlichen Bearbeitungsmethoden nachweislich Verbesserungen bei der Verarbeitungseffizienz und Qualitätskonsistenz liefern.

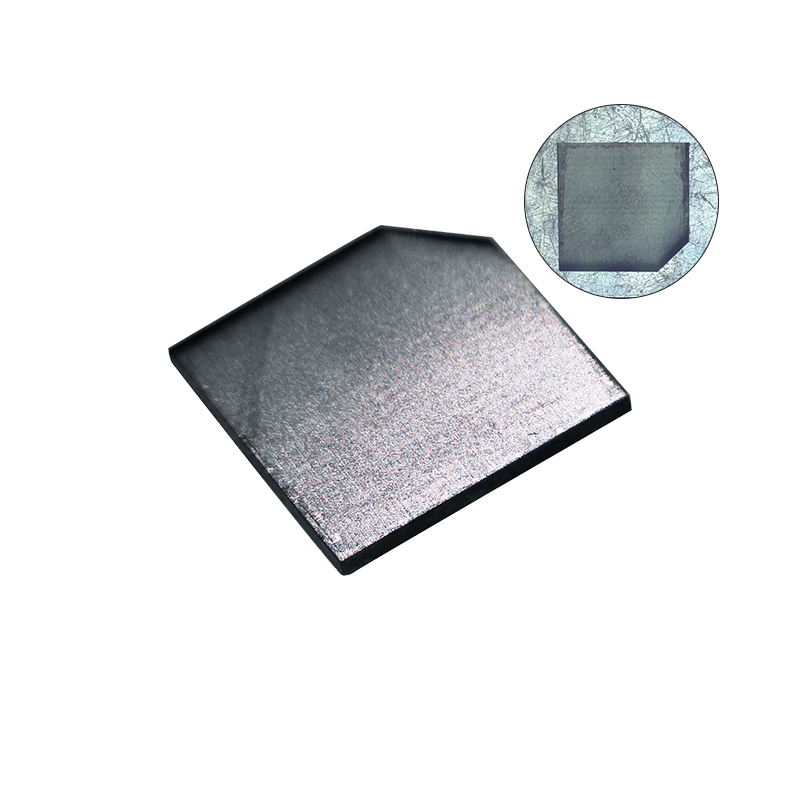

Die CVD-Diamantsynthese ist ein anspruchsvolles Materialtechnikverfahren, bei dem Kohlenstoffatome durch sorgfältig kontrollierte, plasmaunterstützte chemische Reaktionen auf Substraten abgeschieden werden. Diese Methode arbeitet unter präzise eingehaltenen Umgebungsbedingungen und ermöglicht die Herstellung hochreiner Diamantkristalle mit außergewöhnlichen optischen und mechanischen Eigenschaften.

Der CVD-Prozess erfordert kontrollierte atmosphärische Bedingungen gemäß ISO 14644-1 zur Kontaminationskontrolle. Produktionsanlagen müssen strenge Umweltkontrollen einhalten, um eine gleichbleibende Kristallqualität und strukturelle Integrität während des gesamten Wachstumszyklus zu gewährleisten.

Kritische Prozessparameter:

Die CVD-Methode ermöglicht die Herstellung von Diamantkristalle vom Typ IIa Mit Stickstoffkonzentrationen unter 1 ppm erreichen sie eine optische Transparenz von über 99,5% im gesamten sichtbaren Wellenlängenbereich. Diese Eigenschaften machen CVD-Diamanten besonders geeignet für optische Präzisionsanwendungen und fortschrittliche Anwendungen der Laserschneidtechnologie.

Die HPHT-Synthese simuliert die geologische Diamantbildung durch präzise kontrollierte thermodynamische Bedingungen unter Verwendung von Band-, Würfelamboss- oder Spaltkugelpressen. Diese Systeme müssen die geltenden Sicherheitsanforderungen für Druckbehälter erfüllen, um die Sicherheit des Bedieners und die Zuverlässigkeit der Geräte zu gewährleisten.

Beim HPHT-Verfahren werden Diamantsamen extremen Drücken von über 5 GPa ausgesetzt, während Temperaturen von 1.400–1.600 °C in Gegenwart von Metallkatalysatoren aufrechterhalten werden. Dieses Verfahren erzeugt Diamanten mit ausgeprägten Strukturmerkmalen, die die nachfolgenden Laserbearbeitungsparameter und die Qualität maßgeblich beeinflussen.

Technische Spezifikationen:

HPHT-Diamanten enthalten häufig metallische Einschlüsse aus Katalysatormaterialien, was zu Klassifizierung Typ Ib mit Stickstoffkonzentrationen von 50–500 ppm. Diese Einschlüsse beeinträchtigen die elektrische Leitfähigkeit erheblich und erfordern spezielle Laserbearbeitungsverfahren, um optimale Ergebnisse zu erzielen.

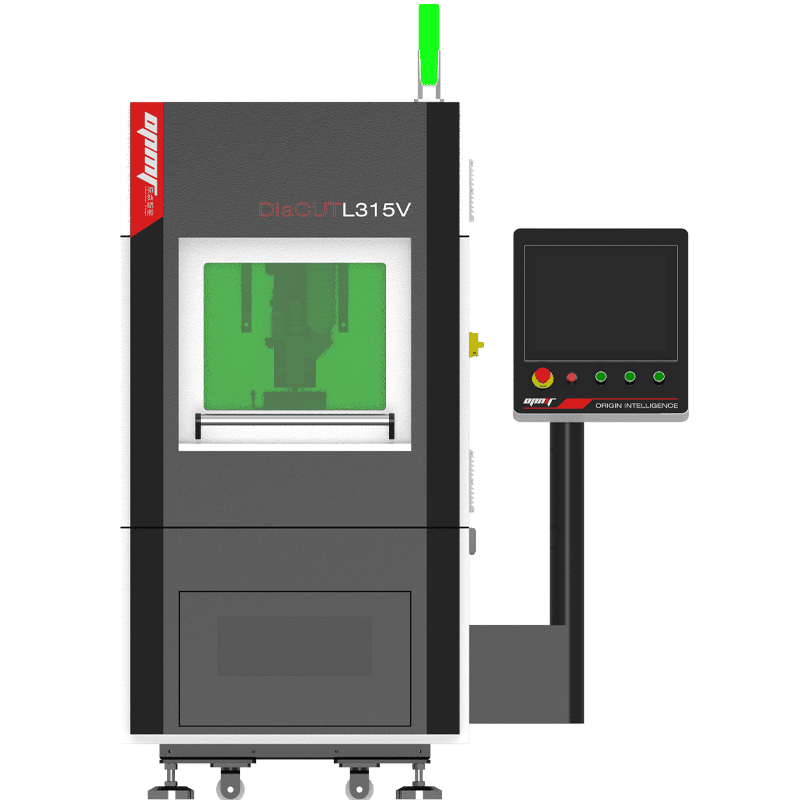

Die moderne Diamantbearbeitung erfordert hochentwickelte Lasersysteme, die eine präzise Energiesteuerung bei gleichzeitiger Minimierung thermischer Effekte ermöglichen. Ultrakurzpulslasertechnologie stellt den neuesten Stand der Technik dar, um höchste Kantenqualität und Maßgenauigkeit bei synthetischen Diamantmaterialien zu erzielen.

Parameter des Femtosekundenlasers:

Pikosekundenlaserkonfigurationen:

Diese Spezifikationen ermöglichen Herstellern, außergewöhnliche Präzision zu erreichen und gleichzeitig die strukturelle Integrität der verarbeiteten Diamantkomponenten zu erhalten. Die Wahl zwischen Femtosekunden- und Pikosekundensystemen hängt von den spezifischen Anwendungsanforderungen und den gewünschten Oberflächenqualitätsmerkmalen ab.

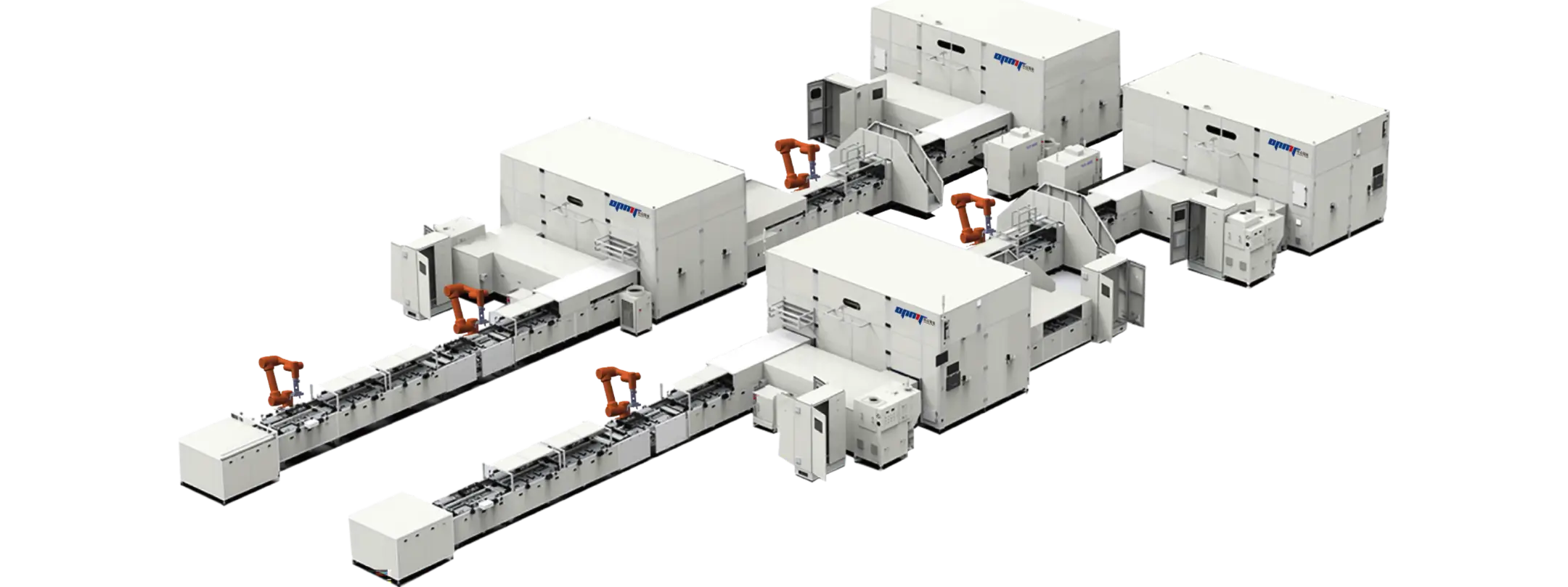

Unser 5-Achsen-Laserbearbeitungssysteme bieten branchenführende Leistung für Diamantverarbeitungsanwendungen:

| Leistungsmetrik | Spezifikation | Standardkonformität |

|---|---|---|

| Positionierungsgenauigkeit | ±2 μm | ISO 230-2:2014 |

| Wiederholbarkeit | ±1 μm | Statistische Prozesskontrolle |

| Winkelgenauigkeit | ±5 Bogensekunden | Mehrachsenkalibrierung |

| Maximale Vorschubgeschwindigkeit | 30 m/min | Hochgeschwindigkeitsbearbeitung |

| Beschleunigungsfähigkeit | Bis zu 2G | Dynamische Leistung |

| Spindeldrehzahlbereich | 0–60.000 U/min | Variable Geschwindigkeitsregelung |

| RTCP-Technologie | Echtzeit-Entschädigung | Erweiterte Bewegungssteuerung |

Die Integration von Echtzeit-Tool-Center-Point (RTCP) Die Technologie gewährleistet eine gleichbleibende Bearbeitungsqualität unabhängig von der Werkstückausrichtung oder komplexen geometrischen Anforderungen. Diese Fähigkeit ist unerlässlich, um die geforderten Maßtoleranzen bei der Herstellung hochpräziser Diamantkomponenten zu erreichen.

CVD-Diamanten erfordern aufgrund ihrer einzigartigen Strukturmerkmale und thermischen Eigenschaften spezielle Verarbeitungsverfahren. Das für die CVD-Synthese typische säulenförmige Wachstumsmuster erzeugt Richtungseigenschaften, die bei der Entwicklung von Laserverarbeitungsparametern berücksichtigt werden müssen.

Optimale Verarbeitungsbedingungen:

Die nichtleitenden Eigenschaften von CVD-Diamanten machen herkömmliche EDM-Verfahren unwirksam, sodass die Laserbearbeitung die bevorzugte Methode zur Erzielung präziser Geometrien ist. Das Fehlen metallischer Einschlüsse ermöglicht konsistente Bearbeitungsergebnisse über das gesamte Werkstückvolumen.

HPHT-Diamanten stellen aufgrund ihrer metallischen Einschlüsse und ihrer variablen elektrischen Leitfähigkeit besondere Herausforderungen bei der Verarbeitung dar. Diese Eigenschaften erfordern angepasste Laserparameter und verbesserte Qualitätsüberwachungsprotokolle, um konsistente Ergebnisse zu gewährleisten.

Anpassungen der Verarbeitungsparameter:

Das Vorhandensein metallischer Einschlüsse erfordert eine sorgfältige Parameterauswahl, um lokale Erwärmungseffekte zu vermeiden, die die Oberflächenqualität oder Maßgenauigkeit beeinträchtigen könnten. Moderne Mehrachsen-Bearbeitungssysteme bieten die nötige Flexibilität, um die Bearbeitungswege um Einschlusszonen herum zu optimieren.

Basierend auf validierten Kundenimplementierungen weist die Laserbearbeitungstechnologie messbare Vorteile gegenüber herkömmlichen Bearbeitungsmethoden auf:

| Verarbeitungsaspekt | Traditionelle Methoden | OPMT-Laserbearbeitung | Leistungsverbesserung |

|---|---|---|---|

| Verarbeitungsgeschwindigkeit | Basisreferenz | Bis zu 3,0-mal schneller | 200% Geschwindigkeitssteigerung |

| Kantenqualität | Variable Ergebnisse | Konsequent saubere Kanten | Überlegene Oberflächenintegrität |

| Nichtleitende Materialien | Eingeschränkte Leistungsfähigkeit | Vollständige Verarbeitungsflexibilität | 100% Materialkompatibilität |

| Flächenbedarf | 10m² Stellfläche | 6m² Stellfläche | 40% Platzreduzierung |

| Energieaufnahme | 4,5 kWh/Stunde | 2,5 kWh/Stunde | 44% Energieeinsparungen |

Vergleich der monatlichen Betriebskosten (basierend auf einem Standardbetrieb von 8 Stunden täglich):

| Kostenkategorie | Traditionelle Verarbeitung | Laserbearbeitung | Kostensenkung |

|---|---|---|---|

| Stromverbrauch | 720 Yuan | 400 Yuan | 44%-Reduzierung |

| Verbrauchsmaterialien | 1.280 Yuan | Minimal | Deutliche Reduzierung |

| Kühl-/Prozessflüssigkeiten | 320 Yuan | 80 Yuan | 75% Reduzierung |

| Gebäudedienstleistungen | 800 Yuan | 480 Yuan | 40%-Ermäßigung |

| Wartungszubehör | 420 Yuan | 336 Yuan | 20%-Reduzierung |

| Monatliche Gesamtkosten | 3.540 Yuan | 1.296 Yuan | 63% Reduzierung |

Diese dokumentierten Kostensenkungen, kombiniert mit höheren Verarbeitungsgeschwindigkeiten und verbesserten Qualitätsergebnissen, zeigen die wirtschaftlichen Vorteile der Laserverarbeitungstechnologie für Anwendungen in der Diamantherstellung.

Erfolgreiche Diamantverarbeitung erfordert umfassende Qualitätsmanagementsysteme, die konsistente Ergebnisse und die Einhaltung gesetzlicher Vorschriften gewährleisten. Die Implementierung standardisierter Qualitätskontrollverfahren ist für die Aufrechterhaltung exzellenter Fertigungsqualität unerlässlich.

Wesentliche Elemente der Qualitätskontrolle:

Mess- und Verifizierungsprotokolle:

Verschiedene Branchen erfordern spezifische Konformitätsstandards, die in den Herstellungsprozess integriert werden müssen. Für Anwendungen in der Medizintechnik ist die Einhaltung der FDA-Vorschriften erforderlich, während für Anwendungen in der Luft- und Raumfahrt eine AS9100-Zertifizierung erforderlich ist.

Konformitätsanforderungen für Medizinprodukte:

Anforderungen der Luft- und Raumfahrtindustrie:

Die erfolgreiche Implementierung einer Diamant-Laserbearbeitung erfordert einen methodischen Ansatz zur Parameterentwicklung und -validierung:

Phase 1: Materialcharakterisierung und -analyse

Phase 2: Parameterentwicklung und -optimierung

Phase 3: Prozessvalidierung und Dokumentation

Phase 4: Produktionsimplementierung und -kontrolle

Herausforderung: Konsistente Kantenqualität

Herausforderung: Kontrolle der Maßgenauigkeit

Herausforderung: Optimierung der Verarbeitungseffizienz

Die Automobilindustrie benötigt Präzisionsschneidwerkzeuge für die Bearbeitung moderner Materialien wie Kohlefaserverbundwerkstoffe und hochfester Legierungen. Die Laserbearbeitung ermöglicht die Herstellung von Spezialwerkzeugen mit komplexer Geometrie und höchster Oberflächenqualität.

Dokumentierte Leistungsergebnisse:

Chirurgische Instrumente und medizinische Geräte erfordern biokompatible Oberflächen mit außergewöhnlichen Qualitätsanforderungen. Die Laserbearbeitung bietet die nötige Präzision, um die strengen gesetzlichen Anforderungen zu erfüllen.

Kritische Leistungsspezifikationen:

Aufgrund seiner Wärmeleitfähigkeit eignet sich Diamant ideal für Wärmeverteiler in der Leistungselektronik. Die präzise Laserbearbeitung ermöglicht maßgeschneiderte Wärmemanagementlösungen.

Technische Anwendungen:

Unser wassergeführte Lasertechnologie bietet erweiterte Funktionen für Elektronikanwendungen durch überlegenes Wärmemanagement und Kontaminationskontrolle.

Die moderne Laserbearbeitung umfasst hochentwickelte Steuerungssysteme, die eine Optimierung und Qualitätssicherung in Echtzeit ermöglichen:

Steuerungssystemfunktionen:

Implementierungsarchitektur:

Die Entwicklung der Diamantverarbeitung wird durch Fortschritte in der Lasertechnologie, den Steuerungssystemen und dem Prozessverständnis fortgesetzt:

Technologische Entwicklungen:

Industrie 4.0 Integration:

Die wirtschaftliche Bewertung moderner Laserbearbeitungssysteme erfordert eine umfassende Analyse der Kapital- und Betriebskosten während des gesamten Lebenszyklus der Anlage:

Anlagekomponenten:

Leistungsvorteile:

Minderung von Qualitätsrisiken:

Betriebliche Vorteile:

Die Kapitalrendite für fortschrittliche Laserbearbeitungssysteme beträgt in der Regel 8 bis 14 Monate, abhängig von Produktionsvolumen, Komponentenkomplexität und Qualitätsanforderungen.

Die Entscheidung zwischen CVD- und HPHT-Diamantbearbeitung erfordert eine umfassende Bewertung der Anwendungsanforderungen, Qualitätsstandards, Konformitätsanforderungen und wirtschaftlichen Faktoren. Fortschrittliche Laserbearbeitungstechnologie liefert für beide Diamantarten hervorragende Ergebnisse und sorgt für messbare Verbesserungen bei Geschwindigkeit, Qualität und Kosteneffizienz bei gleichzeitiger Einhaltung der Fertigungsstandards.

Strategischer Umsetzungsrahmen:

Implementierungspfad:

Fertigungsingenieure sollten Validierungsprogramme mit repräsentativen Materialien unter realen Produktionsbedingungen einleiten. Die Implementierungsservices von OPMT umfassen umfassende Dokumentation, Schulungsprogramme und technischen Support, um eine erfolgreiche Implementierung und Investitionsoptimierung zu gewährleisten.

Technologie-Roadmap:

Die Zukunft der synthetischen Diamantenherstellung erfordert die intelligente Integration fortschrittlicher Synthesemethoden mit präziser Laserbearbeitungstechnologie. Dieser Ansatz ermöglicht ein beispielloses Maß an Qualität, Effizienz und Nachhaltigkeit bei gleichzeitiger Einhaltung gesetzlicher Vorschriften auf den globalen Märkten.

Erfolgreiche Diamantverarbeitung erfordert eine sorgfältige Berücksichtigung von Materialeigenschaften, Anwendungsanforderungen, Qualitätsstandards und wirtschaftlichen Faktoren. Unternehmen profitieren von umfassender Planung, systematischer Validierung und kontinuierlicher Optimierung, um die Vorteile fortschrittlicher Technologien zu maximieren. Lösungen zur Laserbearbeitung.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Entdecken Sie die Welt der CNC-Bearbeitung, indem wir 3-Achsen- und 5-Achsen-Technologien vergleichen. Von einfachen Vorgängen bis hin zu komplexen Geometrien – finden Sie heraus, welche Maschine Ihren Fertigungsanforderungen im Jahr 2025 entspricht.

Entdecken Sie OPMTs bewährten 5-Phasen-ODM-Prozess für kundenspezifische Lasersysteme. ISO-zertifizierte Fertigung, Präzision ±0,003 mm, IP-Schutz. Senden Sie uns noch heute Ihre Projektanforderungen.

Suchen Sie nach den besten Anbietern für 5-Achsen-CNC-Bearbeitungszentren? In unserer Top-10-Liste finden Sie Expertenwissen und die perfekte Lösung für Ihre Anforderungen!

Entdecken Sie die 10 besten Laser-Metallschneidmaschinen des Jahres 2025, darunter Branchenführer wie Trumpf, Bystronic und OPMT Laser. Vergleichen Sie Spitzentechnologie, Präzision und Effizienz, um die perfekte Lösung für Ihre Fertigungsanforderungen zu finden.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.