Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Der globale Markt für im Labor gezüchtete Diamanten wird bis 2034 ein Volumen von 1,85 Milliarden US-Dollar erreichen und jährlich um 13,421 Milliarden US-Dollar wachsen. Dieses Wachstum hängt ausschließlich von der Verfügbarkeit von Produktionsanlagen ab, die Diamanten synthetisieren und gemäß den Spezifikationen verarbeiten können.

Die Auswahl der richtigen Labordiamantmaschine erfordert Kenntnisse zweier unterschiedlicher Technologiekategorien: Syntheseanlagen, die Diamanten aus Kohlenstoff züchten, und Laserbearbeitungssysteme, die diese schneiden, schleifen und auf die endgültigen Abmessungen bringen. Die meisten Hersteller benötigen beides. Die Syntheseverfahren – HPHT und CVD – erzeugen Rohkristalle, die eine Präzisionsbearbeitung erfordern, die mit herkömmlichen Werkzeugen nicht möglich ist.

Dieser Leitfaden umfasst technische Spezifikationen, Kostenstrukturen und Kriterien zur Lieferantenbewertung auf Basis realer Leistungsdaten der Anlagen. Wenn Sie Investitionen in Labordiamantmaschinen bewerten, stammen die hier bereitgestellten Informationen aus dokumentierten Installationen in der Luft- und Raumfahrt, der Medizintechnik und der Werkzeugherstellung, wo OPMT 5-Achs-Laserbearbeitungssysteme speziell für superharte Materialien einsetzt.

Zwei Syntheseverfahren dominieren die industrielle Diamantenproduktion: HPHT (Hochdruck-Hochtemperatur-Verfahren) und CVD (Chemische Gasphasenabscheidung). Sie erzeugen Diamanten durch unterschiedliche Mechanismen und dienen verschiedenen Anwendungsbereichen.

HPHT-Anlagen simulieren geologische Entstehungsbedingungen. Die Drücke übersteigen 5 GPa – das entspricht 50.000 Atmosphären. Die Temperaturen erreichen 1.300–1.600 °C. Je nach gewünschtem Produktionsvolumen und Kristallgröße kommen Band-, Kubikstempel- oder Kugel-Pressen zum Einsatz. Metallkatalysatoren (typischerweise Ni-Mn-Co- oder Fe-basierte Legierungen) lösen Kohlenstoff und fördern die Diamantkristallisation auf Impfkristallen.

CVD-Reaktoren züchten Diamanten bei niedrigeren Drücken durch plasmaverstärkte chemische Abscheidung. Die Temperatur liegt in kontrollierten Vakuumkammern zwischen 800 und 1200 °C. Mikrowellen- oder Glühdraht-Energiequellen spalten Methan-Wasserstoff-Gasgemische in reaktive Kohlenstoffspezies auf, die sich Atom für Atom auf den Diamantkeimen ablagern. Das Verfahren ist zwar langsamer, bietet aber eine überlegene Kontrolle über die Kristalleigenschaften.

Das HPHT-Verfahren eignet sich hervorragend zur Herstellung von Industriediamanten für Schneidwerkzeuge. Die Ausbeute liegt bei 85–951 TP3T mit Wachstumszyklen von 5–20 Tagen. Die Diamanten sind klein, aber gleichmäßig groß – ideal für abrasive Anwendungen und PKD-Werkzeuge, bei denen die Größenhomogenität wichtiger ist als die optischen Eigenschaften.

Das CVD-Verfahren ermöglicht die Herstellung größerer, hochreiner Kristalle. Die Wachstumsraten sind zwar langsamer (0,1–10 μm/Stunde), aber das Verfahren liefert Diamanten vom Typ IIa mit besserer Farbkonsistenz und weniger Stickstoffverunreinigungen. Daher ist CVD die bevorzugte Wahl für Edelsteinanwendungen und spezielle industrielle Anwendungen, die bestimmte thermische oder elektronische Eigenschaften erfordern.

Die Geräteauswahl hängt von Ihrem Zielmarkt ab. HPHT eignet sich für die schnelle Produktion von Industriediamanten, wo Geschwindigkeit und Kosten entscheidend sind. CVD wird für Edelsteine höchster Qualität und Anwendungen mit Anforderungen an die Reinheitsklasse IIa eingesetzt. Das Verständnis der detaillierter Vergleich der HPHT- und CVD-Produktionsmethoden hilft Herstellern, die Technologie an ihre spezifischen Anwendungsanforderungen anzupassen.

Beide Verfahren erzeugen Rohdiamanten, die eine präzise Lasernachbearbeitung erfordern. Mit keinem der Syntheseverfahren lassen sich fertige Produkte herstellen – zur Erzielung der endgültigen Geometrie, Oberflächenqualität und Maßtoleranzen sind Bearbeitungsmaschinen erforderlich.

Das Verständnis des Innenlebens dieser Maschinen hilft Ihnen, Lieferantenangaben und Wartungsanforderungen zu beurteilen.

HPHT-Presssysteme benötigen eine Hydraulikleistung, um konstant einen Druck von 50.000 bis 65.000 bar zu erzeugen. Dafür ist keine kleine Pumpe nötig – es handelt sich um leistungsstarke industrielle Hydrauliksysteme mit präziser Temperaturregelung und Metallkatalysatorkammern. Das Katalysatorsystem ist entscheidend: Ni-Mn-Co- oder Fe-basierte Legierungen müssen bestimmte Zusammensetzungsverhältnisse aufweisen, da sonst die Diamantqualität leidet.

CVD-Reaktoren integrieren MPCVD-Systeme (Mikrowellenplasma-CVD) mit einer Gasmanagementinfrastruktur. Methan-Wasserstoff-Gemische erfordern eine Durchflussgenauigkeit im Bereich von 1–21 Tp³ T, um stabile Plasmabedingungen zu gewährleisten. Vakuumpumpen halten den Basisdruck bei etwa 10⁻⁶ Torr – jede Leckage beeinträchtigt die Diamantqualität oder verhindert das Wachstum vollständig. Die Plasmaerzeugung erfolgt bei einer Frequenz von 2,45 GHz mit Leistungspegeln von 5–150 kW, abhängig von der Kammergröße.

Die Wachstumskammer ist mit Plattformen zur Montage von Diamantkeimen und einer Mehrpunkt-Temperaturüberwachung ausgestattet. Die Prozessgasverteiler müssen einen gleichmäßigen Gasstrom über die gesamte Substratfläche gewährleisten. Die Kontaminationskontrollsysteme entsprechen Reinraumstandards, da selbst Spuren von Verunreinigungen die Diamanteigenschaften beeinträchtigen.

Moderne Reaktoren verfügen über Echtzeitüberwachung zur Erfassung von Wachstumsraten, Temperaturhomogenität (±5 °C über das gesamte Substrat) und optischer Emissionsspektroskopie zur Prozesssteuerung. Diese Funktionen sind nicht optional – Sie benötigen diese Daten, um die Ausbeute zu optimieren und eine gleichbleibende Qualität von Charge zu Charge zu gewährleisten. Fortschritte in der Mikrowellenplasmatechnologie für die CVD-Diamantenproduktion haben die Gleichmäßigkeit der Wachstumsrate verbessert und die Defektbildung reduziert.

Der Platzbedarf der Anlagen variiert von 10 m² für Einstiegssysteme bis zu 50 m² für industrielle CVD-Anlagen mit mehreren Reaktorkammern. Planen Sie folgende Versorgungsleistungen ein: 480-V-Drehstrom, Kühlwasserkapazität (typischerweise 50–100 kW Kühlleistung) und Prozessgasspeicher (Methan, Wasserstoff, Argonflaschen oder Großtanks für den Betrieb mit hohem Durchsatz).

Die Synthese ist die halbe Miete. Diamanten entstehen in HPHT-Pressen oder CVD-Reaktoren als Rohkristalle, die geschnitten, geschliffen und oberflächenbearbeitet werden müssen, um den jeweiligen Spezifikationen zu entsprechen.

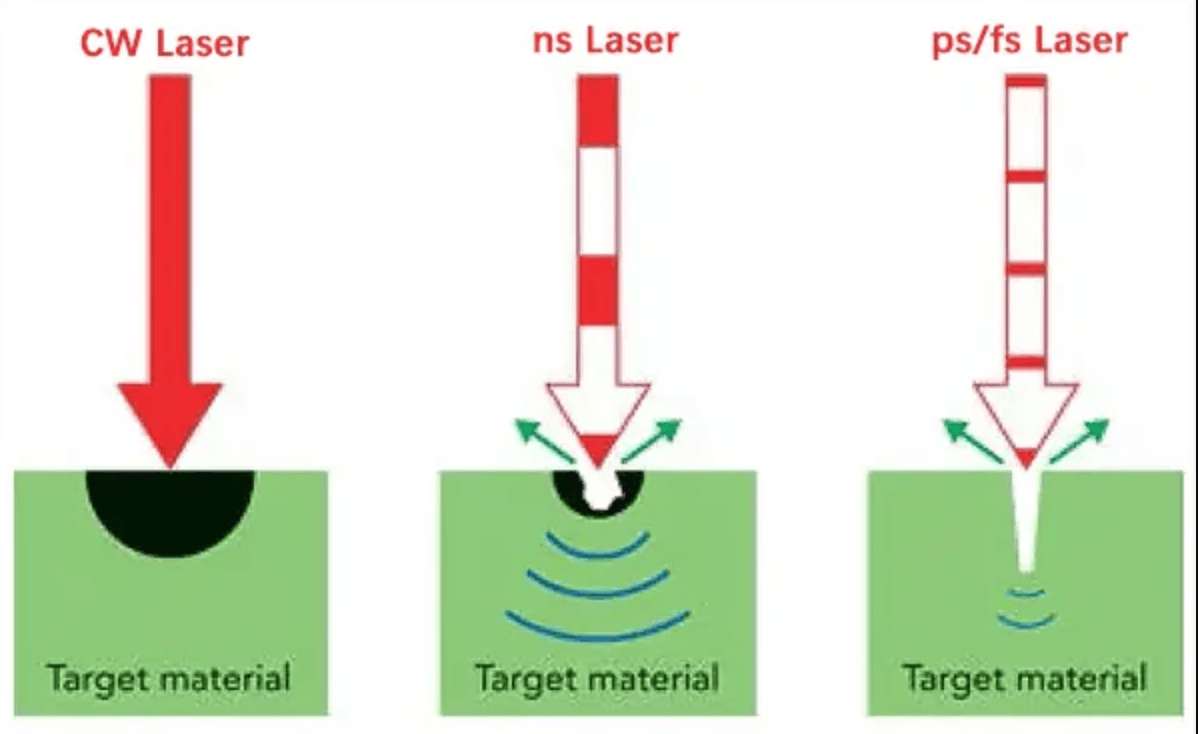

Herkömmliche mechanische Verfahren versagen bei extrem harten Materialien. Diamant hat eine Mohshärte von 10 – außer anderen Diamanten oder hochentwickelten Lasersystemen lässt er sich nur effizient bearbeiten. Hier wird die präzise Laserbearbeitung unerlässlich.

5-Achs-Laserbearbeitungszentren wie die von OPMT Licht 5X 40V Die Light 5X 60V bietet eine Positioniergenauigkeit von ±0,003 mm bei einem Schwenkwinkel der B-Achse von 120°. Diese Spezifikationen ermöglichen die Bearbeitung komplexer Geometrien für PCD-, CVD-Diamant- und CBN-Werkstoffe, die mit anderen Systemen nicht realisierbar sind. Die 5-Achs-Fähigkeit ist entscheidend, da Diamantschneidwerkzeuge zusammengesetzte Winkel und abgerundete Kanten erfordern – 3-Achs-Systeme können diese Geometrien nicht erzeugen.

Spezialisierte CVD-Diamantoberflächenbearbeitungssysteme verfolgen unterschiedliche Ansätze. DiaCUT L315V Das System verwendet Laser mit einer Wellenlänge von 532 nm und einer Positioniergenauigkeit von 0,01 mm sowie einer Wiederholgenauigkeit von 0,002 mm für Oberflächenveredelungen in Edelsteinqualität. Die grüne Laserwellenlänge wurde speziell für optimale Absorptionseigenschaften in Diamantmaterial ausgewählt.

Doppellaser-Schleifanlagen wie die LightGRIND LT20 erreichen Abtragsraten von 0,3–0,5 µm. Maschinenbetten aus Marmor gewährleisten thermische Stabilität auch bei langen Schleifzyklen. Die Möglichkeit, bis zu 22 Werkstücke gleichzeitig auf 400-mm-Drehtischen zu bearbeiten, ist ideal für Produktionsumgebungen, in denen der Durchsatz die Rentabilität bestimmt.

Die Laserbearbeitung ermöglicht im Vergleich zur Funkenerosion dreimal schnellere Produktionsgeschwindigkeiten, niedrigere Betriebskosten (53%) und dank berührungsloser Bearbeitungsmethode keine chemischen Abfälle. Dies sind keine Marketingaussagen, sondern Messergebnisse aus Betrieben, die beide Technologien parallel einsetzen. Vergleich zwischen im Labor gezüchteten Diamantmaschinen und traditionellen Methoden demonstriert diese Leistungsvorteile über verschiedene Materialarten und Produktionsvolumina hinweg.

Synthese- und Weiterverarbeitungsanlagen müssen nahtlos zusammenarbeiten. Integrierte Produktionslinien verbinden Syntheseanlagen mit Laserbearbeitungssystemen durch automatisierte Materialhandhabungs- und Qualitätsprüfungsstationen.

Der Prozessablauf umfasst das Auslaufenlassen der Diamanten aus der Wachstumskammer, das Laserschneiden zur Vorbearbeitung und die Sortierung der Rohdiamanten nach Größe und Qualitätsstufe sowie die Weiterleitung an die entsprechenden Bearbeitungsstationen. Komplexe Geometrien werden mittels 5-Achs-Konturierung bearbeitet. Präzisionsschleifen gewährleistet die gewünschte Oberflächengüte. Die Endkontrolle erfolgt mittels Laserinterferometerkalibrierung zur Überprüfung der Maßgenauigkeit.

CCD-Positionierungskameras und hochpräzise Messfühler ermöglichen automatisierte Messungen im gesamten Arbeitsablauf. Dies ist für die Rückverfolgbarkeit entscheidend – Sie müssen jede einzelne Diamantencharge vom Impfkristall bis zum Endprodukt mit vollständiger Dokumentation nachverfolgen können.

Fertigungsmanagementsysteme (MES) koordinieren Syntheseparameter mit nachgelagerten Prozessabläufen. Sobald ein CVD-Reaktor einen Wachstumszyklus abgeschlossen hat, plant das MES automatisch die Laserbearbeitungszeit basierend auf der aktuellen Warteschlangenlänge und den Prioritätszuweisungen. Diese hohe Integration reduziert die Lagerhaltungszeiten und verbessert die Anlagenauslastung.

Qualitätssicherungsprotokolle integrieren die optische Emissionsspektroskopie während des Wachstumsprozesses mit Messsystemen für die Nachbearbeitung. Maßgenauigkeit, Oberflächenrauheit (Ra < 0,1 μm erreichbar) und kristallographische Orientierung werden anhand der Spezifikationen überprüft. Verarbeitungstechniken für im Labor gezüchtete Diamanten Die Echtzeitüberwachung wird mit einer adaptiven Prozesssteuerung integriert, um die Qualität über alle Produktionsläufe hinweg aufrechtzuerhalten.

Moderne Anlagen nutzen RTCP-5-Achs-Verkettung (Rotation Tool Center Point) mit geschlossener Gitterskalenerkennung. Dies gewährleistet höchste Positioniergenauigkeit im gesamten Produktionsprozess – entscheidend bei Toleranzen im Mikrometerbereich und hohen Materialkosten.

Die Kosten der Ausrüstung variieren erheblich je nach Konfiguration, Automatisierungsgrad und Durchsatzkapazität.

Die Investitionskosten für CVD-Reaktoren liegen je nach Kammergröße und Automatisierungsgrad zwischen 125.000 und 500.000 Tsd. 1.040 Tsd. 1.040 Tsd. 1.250.000 bis 500.000 Tsd. 1.040 Tsd. 1.040 Tsd. 5-Achs-Konfigurationen verursachen zusätzliche Kosten von 200.000 bis 800.000 Tsd. 1.04 ...1.040 Tsd. 1.040 Tsd. 1.040 Tsd. 1.040 Tsd. 1.040

Die monatlichen Betriebskosten für integrierte Systeme belaufen sich bei der Laserbearbeitung auf insgesamt ca. 1.296 Yuan – eine Reduzierung um 631 Yuan gegenüber herkömmlichen Verfahren. Dies ist auf den geringeren Stromverbrauch (400 Yuan gegenüber 720 Yuan bei herkömmlichen Verfahren), den minimalen Verbrauch an Verschleißteilen (Lasersysteme benötigen keine Schleifscheiben) und den reduzierten Kühlbedarf (80 Yuan gegenüber 320 Yuan beim konventionellen Schleifen) zurückzuführen.

ROI-Berechnungen zeigen Amortisationszeiten von 8–14 Monaten für Laserbearbeitungssysteme, basierend auf einer Durchsatzsteigerung von 200–300¹TP3T und einer Energieeffizienzsteigerung von 40–50¹TP3T. Der Wegfall von Verschleißteilen beim Schleifen ist wichtiger als viele Käufer annehmen – Diamantschleifscheiben kosten jeweils 500–2000¹TP4T und verschleißen bei der Bearbeitung von hochharten Materialien schnell.

Die Analyse der Gesamtbetriebskosten muss neben dem Kaufpreis der Ausrüstung auch die Infrastruktur berücksichtigen. Dazu gehören die Modernisierung der Anlagen für die Drehstromverteilung, die Einhaltung der Reinraumstandards bei der Herstellung optischer Diamanten, der Ausbau der Versorgungskapazität für Kaltwassersysteme sowie Schulungsprogramme für das Betriebspersonal – sowohl die Synthese als auch die Laserbearbeitung erfordern Fachkenntnisse.

Wirtschaftliche Vorteile ergeben sich aus der Minimierung von Qualitätsrisiken. Geringere Nacharbeitsquoten. Reduzierte Ausschussquoten. Geringeres Gewährleistungsrisiko durch die Überprüfung von Abmessungen und Oberflächenbeschaffenheit vor dem Versand. Wettbewerbsvorteile durch Technologieführerschaft, die Premiumpreise ermöglicht. Vergleich der Optimierung von CVD- und HPHT-Laserbearbeitungsprozessen zeigt, wie sich unterschiedliche Synthesemethoden auf die Kosten und die Effizienz der nachgelagerten Verarbeitung auswirken.

Die Auswahl der Lieferanten ist für den langfristigen Erfolg ebenso entscheidend wie die Spezifikationen der Ausrüstung.

Zu den führenden Anbietern gehören OPMT Laser für integrierte Laserbearbeitungslösungen, Applied Diamond Inc., spezialisiert auf CVD-Technologie, Ningbo Crysdiam Technology mit über 1.500 weltweit eingesetzten MPCVD-Reaktoren und Hallmark Labplus der SLTL Group für CVD-spezifische Bearbeitungsanlagen. Bei der Bewertung Lieferanten von LabordiamantmaschinenDie technischen Möglichkeiten sollten die Entscheidung bestimmen, nicht allein der anfängliche Kaufpreis.

Bei den Bewertungskriterien sollten die technischen Fähigkeiten an erster Stelle stehen. Spezifikationen zur Positionierungsgenauigkeit – diese sind anhand tatsächlicher Messdaten und nicht anhand von Angaben in Broschüren zu überprüfen. Materialverträglichkeit innerhalb der Zielproduktpalette. Durchsatzkapazität unter realistischen Produktionsbedingungen, nicht unter optimalen Laborbedingungen.

Die Infrastruktur für den Kundendienst ist wichtiger, als Käufer oft annehmen. Schulungsprogramme, die sowohl Theorie als auch praktische Anwendung abdecken. Qualität der technischen Dokumentation – kann Ihr Wartungsteam Probleme mithilfe der bereitgestellten Handbücher beheben? Verfügbarkeit von Ersatzteilen mit dokumentierten Lieferzeiten. Reaktionsprotokolle für kritische Ausfälle, die die Produktion unterbrechen.

Konformitätszertifizierungen zeugen von hoher technischer Sorgfalt. ISO-Normen. Sicherheitszertifizierungen für Druckbehälter von HPHT-Anlagen. CE-Kennzeichnung für europäische Installationen. Dies sind keine bürokratischen Hürden – sie belegen eine ordnungsgemäße Validierung des Designs.

Die finanzielle Stabilität und die Investitionen in Forschung und Entwicklung des Lieferanten deuten auf eine langfristige Übereinstimmung mit der Technologiestrategie hin. Hersteller mit mehr als 50 Patenten beweisen Innovationsbereitschaft und technisches Know-how. Dies ist wichtig, da die Geräte 10 bis 15 Jahre im Einsatz sind – Sie benötigen einen Lieferanten, der auch in diesem Zeitraum noch existiert und seine Produkte betreut.

Geografische Gegebenheiten beeinflussen Lieferzeiten, Installationsunterstützung und laufenden Kundendienst. Regionale Anbieter können trotz potenziell höherer Anschaffungskosten Vorteile bei Schulung und Wartung bieten. Berechnen Sie die gesamten Supportkosten über die gesamte Lebensdauer der Geräte, nicht nur den Kaufpreis.

Referenzanlagen dienen der Bestätigung der angegebenen Leistungsspezifikationen. Vereinbaren Sie Besuche bei in Betrieb befindlichen Anlagen, die ähnliche Diamanttypen und Produktionsmengen verarbeiten. Sprechen Sie mit bestehenden Kunden über die tatsächliche Verfügbarkeit, den Wartungsaufwand und die Reaktionsfähigkeit der Lieferanten.

Das Marktwachstum treibt die Nachfrage nach Ausrüstung an und beeinflusst die Prioritäten der Technologieentwicklung.

Der globale Markt für im Labor gezüchtete Diamanten wird von 29,46 Milliarden US-Dollar im Jahr 2025 auf 91,85 Milliarden US-Dollar im Jahr 2034 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 13,421 % anwachsen. Im Jahr 2025 erreichten im Labor gezüchtete Diamanten einen Marktanteil von 211 % am gesamten Diamantenmarkt – dieser Anteil wird mit sinkenden Produktionskosten und verbesserter Qualitätskonstanz weiter steigen.

Der asiatisch-pazifische Raum führt das Wachstum mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 241 Tsd. Tonnen von 2026 bis 2033 an. Die Produktionsausweitung in China, Indien und Japan spiegelt die steigenden lokalen Produktionskapazitäten für Anlagen wider, die zu Kostensenkungen führen. Chinesische Hersteller von CVD-Reaktoren konkurrieren mittlerweile erfolgreich mit westlichen Anbietern hinsichtlich der technischen Spezifikationen und bieten dabei 30 bis 40 Tsd. Tonnen niedrigere Preise.

Die CVD-Technologie verzeichnet mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 21,81 % das schnellste Wachstum, da sie größere, hochreine Kristalle erzeugt. Eine bessere Farbkonsistenz ist insbesondere für Schmuckanwendungen wichtig, da Käufer farblose oder nahezu farblose Qualitäten erwarten. HPHT wird weiterhin den Markt für industrielle Anwendungen dominieren, während CVD in Premiumsegmenten Marktanteile gewinnt.

Industrielle Anwendungen treiben das durchschnittliche jährliche Wachstum von 22,51 % in spezialisierten Segmenten voran. Die Halbleiterfertigung erfordert spezifische Wärmeleitfähigkeitseigenschaften. Präzisionsschneidwerkzeuge benötigen besondere Kornstrukturen. Anwendungen in der modernen Elektronik erfordern Diamant vom Typ IIa mit minimalem Stickstoffgehalt. Diese technischen Anforderungen begünstigen CVD-Syntheseverfahren. CVD-Diamantreaktortechnologie und Anwendungen Hilft Herstellern, zukünftige Ausrüstungsanforderungen vorherzusehen.

Die technologische Entwicklung konzentriert sich auf die Integration von Automatisierung. MES-Systeme verbinden Synthese und Verarbeitung. Industrie-4.0-Protokolle ermöglichen vorausschauende Wartung. KI-gestützte Prozessoptimierung für Wachstumsparameter maximiert die Ausbeute bei minimalen Defekten. Hybridsysteme kombinieren Synthese mit Inline-Laserbearbeitung, um Zykluszeiten und Materialhandhabung zu reduzieren.

Die Leistungsfähigkeit der Ausrüstung ist für die Rentabilität weniger wichtig als die operative Umsetzung.

Eine erfolgreiche Implementierung erfordert schrittweise Validierungsprogramme mit repräsentativen Materialien unter Produktionsbedingungen. Beginnen Sie mit der Musterverarbeitung vor dem großflächigen Einsatz. Testen Sie Ihre spezifischen Diamanttypen und -geometrien. Stellen Sie sicher, dass die angegebenen Spezifikationen auch im Dauerbetrieb und nicht nur in Demonstrationszyklen eingehalten werden.

Schulungsprogramme für Bediener müssen sowohl die Grundlagen der Synthese als auch Laserbearbeitungstechniken abdecken. Dazu gehören Druck- und Temperaturparameter und deren Auswirkungen auf die Diamantqualität, Gasmanagementverfahren einschließlich Sicherheitsprotokollen für den Umgang mit Wasserstoff, Katalysatorsysteme und deren Wartungsanforderungen, die Programmierung von Werkzeugwegen für die Laserbearbeitung, die Konstruktion von Vorrichtungen für komplexe Geometrien sowie Qualitätsprüfungsverfahren mit geeigneten Messgeräten.

Vorbeugende Wartungspläne sollten kritische Komponenten systematisch berücksichtigen. Vakuumpumpensysteme benötigen eine vierteljährliche Wartung – wird diese vernachlässigt, verschlechtert sich die Diamantqualität unbemerkt. Die halbjährliche Kalibrierung der Laserquelle gewährleistet die Einhaltung der Leistungsspezifikationen. Die monatliche Überprüfung des mechanischen Positioniersystems erkennt Verschleiß, bevor er die Genauigkeit beeinträchtigt.

Die Prozessdokumentation ermöglicht kontinuierliche Verbesserungen durch Parameterverfolgung. Erfasst werden Wachstumsraten, Energieverbrauch, Ausbeuteprozentsätze und Qualitätskennzahlen für die statistische Prozesskontrolle. Diese Daten identifizieren Optimierungspotenziale und legen eine Leistungsbasis für die Fehlerbehebung fest.

Zu den umweltrechtlichen Bestimmungen gehört die ordnungsgemäße Belüftung der Prozessgase. Wasserstoff und Methan erfordern explosionsgeschützte elektrische Systeme und eine zuverlässige Leckageerkennung. Es gelten spezielle Protokolle für den Umgang mit Gefahrstoffen, insbesondere für Metallkatalysatoren – einige enthalten Kobalt- oder Nickelverbindungen mit besonderen Entsorgungsanforderungen. Energiemanagementstrategien optimieren den Energieverbrauch im 24/7-Reaktorbetrieb.

Die Herstellung von im Labor gezüchteten Diamanten erfordert Syntheseanlagen zum Kristallwachstum und Laserbearbeitungssysteme zur Endbearbeitung. HPHT ermöglicht die schnelle Produktion von Industriediamanten. CVD liefert Premium-Kristalle mit überragenden optischen Eigenschaften. Beide Verfahren erfordern eine präzise Laserbearbeitung für die endgültige Geometrie und Oberflächenqualität.

Die Auswahl der Ausrüstung hängt von den Zielanwendungen, dem Produktionsvolumen und den Qualitätsanforderungen ab. Die Investitionskosten für integrierte Systeme liegen zwischen 325.000 und 1.300.000 Euro. Die Betriebskosten sind bei der Laserbearbeitung mit 631 Euro niedrigeren Kosten im Vergleich zu herkömmlichen Verfahren günstiger. Der ROI wird in der Regel innerhalb von 8 bis 14 Monaten durch höhere Durchsatzraten und Energieeffizienz erzielt.

Bei der Lieferantenbewertung sollten technische Fähigkeiten, unterstützende Infrastruktur und langfristige Rentabilität Vorrang vor dem anfänglichen Kaufpreis haben. Das Marktwachstum mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 13,421 Tsd. Milliarden US-Dollar bis 2034 wird die kontinuierliche Innovation von Anlagen vorantreiben, die auf Automatisierung, Prozessoptimierung und hybride Fertigungsansätze abzielt.

OPMT ist spezialisiert auf 5-Achs-Laserbearbeitungszentren, die speziell für die Nachbearbeitung von im Labor gezüchteten Diamanten entwickelt wurden und ultraschnelle Lasertechnologie mit CNC-Präzision integrieren, um eine Positioniergenauigkeit von ±0,003 mm für superharte Materialien in Anwendungen der Luft- und Raumfahrt, der Medizintechnik und der Werkzeugherstellung zu erreichen.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Vergleich von Pikosekunden- und Nanosekunden-Lasersystemen für die industrielle Fertigung. Daten zur Wärmeeinflusszone, Verarbeitungsgeschwindigkeiten, Kostenanalyse und Anwendungskriterien der von OPMT eingesetzten Systeme.

PCD-Laserschneidmaschinen bieten eine Genauigkeit von 0,003 mm und eine dreimal schnellere Bearbeitung als EDM. Umfassender technischer Leitfaden zur Herstellung von Werkzeugen aus polykristallinem Diamant für die Luft- und Raumfahrt- sowie die Automobilindustrie.

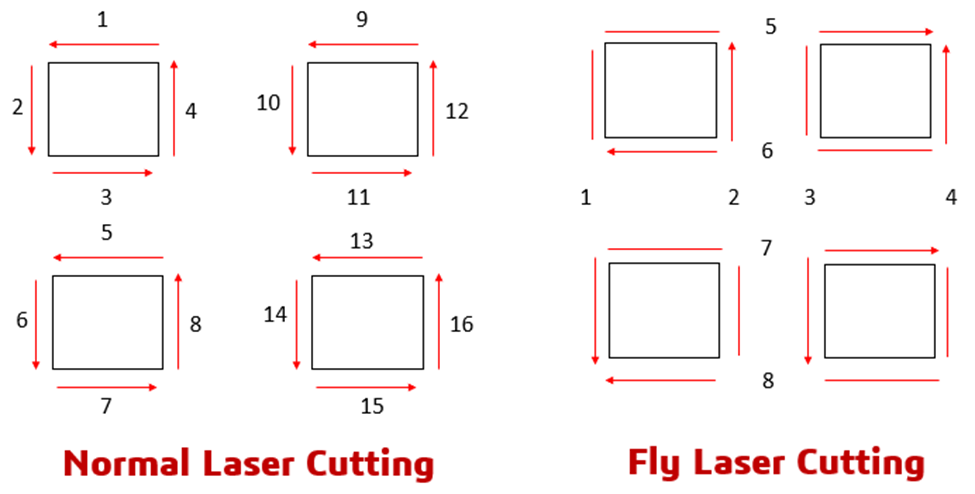

Die Fly-Cut-Lasertechnologie reduziert die Zykluszeit durch kontinuierliche Bewegungsbahnoptimierung um 30–501 TP3T. Erfahren Sie mehr über Mechanik, Anwendungen und OPMT-Anlagenspezifikationen für die Präzisionsfertigung.

Bewertungsrahmen für Fabriken zur Beschaffung von Laserschneidanlagen. Infrastrukturbewertung, Qualitätsmanagementsystemanalyse und Berechnung der Gesamtbetriebskosten auf Basis von über 30 Anlagenprüfungen.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.