Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Lasergalvanometer erreichen Positioniergeschwindigkeiten von über 1.000 Hz bei Winkelauflösungen von ±1–2 Mikroradian und ermöglichen so Bearbeitungsgeschwindigkeiten von bis zu 4.000 mm/s, die herkömmliche mechanische Systeme um mehr als das Dreifache übertreffen. Diese bemerkenswerte Leistung hat Galvanometer-Scansysteme zum Eckpfeiler moderner Präzisionslaserbearbeitung in der Luft- und Raumfahrt, der Medizintechnik, der Automobilindustrie und der Bearbeitung fortschrittlicher Werkstoffe gemacht.

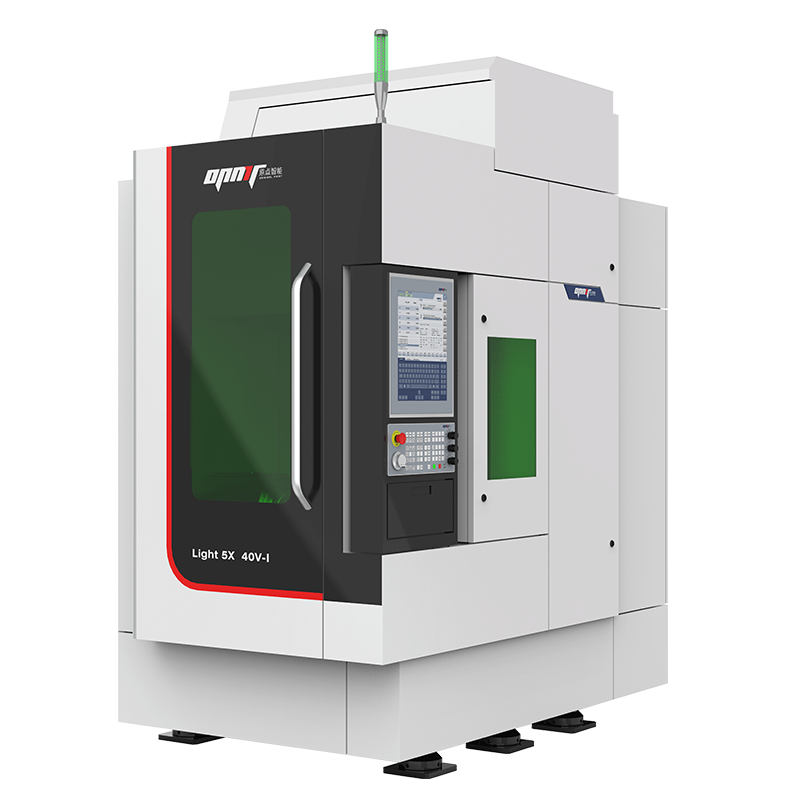

Da die Fertigungsindustrie zunehmend höhere Durchsatzraten ohne Kompromisse bei der Präzision verlangt, schließt die Lasergalvanometertechnologie die Lücke zwischen traditionellen mechanischen Positioniersystemen und den extrem hohen Geschwindigkeitsanforderungen von Industrie 4.0. Dieser umfassende Leitfaden erläutert die Grundlagen, Leistungsmerkmale und praktischen Implementierungsstrategien für galvanometerbasierte Laserscanning-Systeme und stützt sich dabei auf validierte technische Spezifikationen der fortschrittlichen Technologie von OPMT. 5-Achs-Laserbearbeitungsplattformen.

Ob Sie Lasergalvanometersysteme für die Massenmarkierung, komplexe Formtexturierungsanwendungen oder das Präzisionsschneiden von superharten Materialien evaluieren – das Verständnis der zugrunde liegenden Technologie und der Leistungskompromisse ist unerlässlich, um Ihre Fertigungsprozesse zu optimieren und messbare ROI-Verbesserungen zu erzielen.

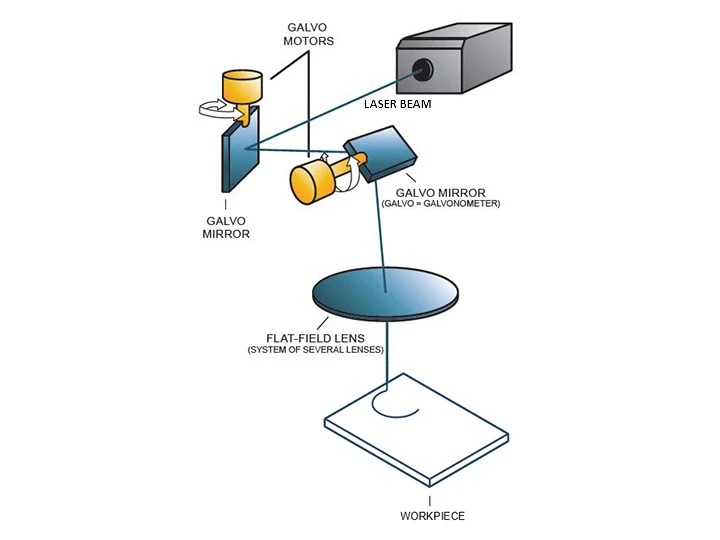

Im Kern arbeitet ein Lasergalvanometer mit präziser elektromechanischer Wandlung. Dabei wird elektrischer Strom mithilfe einer beweglichen Spule, die in einem genau kalibrierten Magnetfeld aufgehängt ist, in eine kontrollierte Winkelablenkung umgewandelt. Dieser elegante Mechanismus ermöglicht eine schnelle und wiederholgenaue Positionierung des Laserstrahls, die mit mechanischen Positioniersystemen nicht erreicht werden kann.

Die grundlegende Architektur besteht aus einem leichten Spiegel, der auf einer rotierenden Welle montiert ist, welche mit der beweglichen Spule verbunden ist. Fließt Strom durch die Spule, erzeugen elektromagnetische Kräfte ein Drehmoment proportional zum Eingangssignal, das den Spiegel um einen bestimmten Winkel dreht. Diese Winkelverschiebung steuert direkt die Position des Laserstrahls auf dem Werkstück. Moderne Lasergalvanometer erreichen Reaktionszeiten unter einer Millisekunde und ermöglichen so eine dynamische Strahlsteuerung bei Frequenzen über 1000 Hz.

Industrielle Lasergalvanometersysteme nutzen zwei senkrecht zueinander angeordnete Spiegel, die eine XY-Scankonfiguration bilden. Der erste Spiegel (X-Achse) steuert die horizontale Strahlablenkung, während der zweite Spiegel (Y-Achse) die vertikale Positionierung übernimmt. Diese orthogonale Anordnung ermöglicht eine vollständige zweidimensionale Positionierung des Laserstrahls über den gesamten Bearbeitungsbereich mit außergewöhnlicher Geschwindigkeit und Präzision.

Die Gestaltung des optischen Strahlengangs hat entscheidenden Einfluss auf die Systemleistung. Der Laserstrahl wird nacheinander an beiden Spiegeln reflektiert, bevor er die Fokussieroptik durchläuft, die ihn auf die Werkstückoberfläche bündelt. Eine sorgfältige Kalibrierung gewährleistet, dass der Brennpunkt über das gesamte Scanfeld konstant bleibt und kompensiert so die durch die Doppelspiegelgeometrie bedingten Schwankungen der optischen Weglänge.

Moderne Lasergalvanometersysteme verfügen über geschlossene Regelkreise mit Positionssensoren zur Winkelkorrektur in Echtzeit und zur präzisen Positionsanpassung. Diese Sensoren – typischerweise optische Encoder oder kapazitive Positionssensoren – überwachen kontinuierlich die tatsächliche Spiegelposition und vergleichen sie mit der Sollposition. Jede Abweichung löst sofortige Korrekturmaßnahmen im Steuerungssystem aus.

Diese Feedback-Architektur bietet mehrere entscheidende Vorteile. Temperaturschwankungen, mechanische Vibrationen und Magnetfeldvariationen, die die Genauigkeit im offenen Regelkreis beeinträchtigen würden, werden automatisch in Echtzeit kompensiert. Das Ergebnis ist eine dauerhafte Präzision über lange Produktionsläufe hinweg, wobei die Positioniergenauigkeit innerhalb von ±0,1 Mikroradian pro °C thermischer Drift bleibt.

Moderne Hochleistungssysteme setzen zunehmend auf Direktantriebs-Drehmomentmotoren anstelle herkömmlicher Drehspulgalvanometer für Anwendungen, die höchste Geschwindigkeit und Beschleunigung erfordern. Drehmomentmotoren eliminieren mechanische Verbindungen, reduzieren die Trägheit und ermöglichen schnellere Reaktionszeiten. Herkömmliche Galvanometermechanismen sind jedoch weiterhin optimal für Anwendungen, bei denen kompakte Bauweise, geringer Stromverbrauch und moderate Leistungsanforderungen im Vordergrund stehen.

Die Umsetzung von OPMT in der Micro3D L530V Plattform Die integrierte Galvanometerabtastung erreicht eine Positioniergenauigkeit von ±0,003 mm bei Synchronisierung mit einer 5-achsigen mechanischen Bewegung – ein Leistungsniveau, das die Wirksamkeit der Regelung im geschlossenen Regelkreis in Produktionsumgebungen bestätigt.

Das Verständnis des grundlegenden Unterschieds zwischen geschlossenen und offenen Galvanometerarchitekturen ist unerlässlich, um die Systemleistung an die Anwendungsanforderungen und Budgetbeschränkungen anzupassen.

Geschlossene Lasergalvanometersysteme integrieren Positionssensoren, die eine rückkopplungsgesteuerte Präzisionsregelung für hochpräzise Anwendungen ermöglichen. Diese Sensoren messen kontinuierlich die tatsächliche Spiegelposition und übermitteln diese Daten zur Fehlerkorrektur in Echtzeit an das Steuerungssystem. Die Steuerung vergleicht die Soll- mit der Ist-Position und generiert Korrektursignale, die Positionsfehler minimieren.

Diese Architektur liefert herausragende Leistungskennzahlen. Die Winkelauflösung erreicht 15 µrad (0,0008°) und ermöglicht so eine Positioniergenauigkeit von ±0,002 mm Wiederholgenauigkeit in korrekt konfigurierten Systemen. Die thermische Stabilität wird durch kontinuierliche Kompensation gewährleistet, wodurch eine gleichbleibende Genauigkeit auch bei Temperaturschwankungen sichergestellt wird, die die Leistung im offenen Regelkreis um 10-20% beeinträchtigen würden.

Der wichtigste Kompromiss liegt in den Kosten. Geschlossene Regelsysteme erfordern zusätzliche Hardware (Positionssensoren, leistungsfähigere Regler) und aufwändigere Kalibrierverfahren, was typischerweise zu höheren Preisen als bei vergleichbaren offenen Regelsystemen führt.

Lasergalvanometersysteme mit offenem Regelkreis arbeiten ohne Positionsrückmeldung und nutzen die inhärente Wiederholgenauigkeit des elektromechanischen Wandlungsmechanismus. Der Eingangsstrom bestimmt direkt die Spiegelposition anhand von Kalibrierkurven, die während der Systemeinrichtung erstellt wurden. Obwohl sie keine Echtzeit-Fehlerkorrektur bieten, erzielen moderne Systeme mit offenem Regelkreis in vielen industriellen Anwendungen eine erstaunlich konstante Leistung.

Diese Systeme eignen sich hervorragend für Anwendungen, bei denen Geschwindigkeit wichtiger ist als absolute Positioniergenauigkeit. Dank des Verzichts auf Rückkopplungsverarbeitung erreichen Open-Loop-Regler schnellere Reaktionszeiten – ein Vorteil bei Hochgeschwindigkeits-Markierungs- und Gravurvorgängen, bei denen der Durchsatz wichtiger ist als Präzision im Mikrometerbereich. Die typische Genauigkeit liegt unter stabilen Umgebungsbedingungen zwischen ±0,005 mm und ±0,010 mm.

Die Kosteneffizienz ist der entscheidende Vorteil. Open-Loop-Konfigurationen erreichen die 60- bis 701-TP3T-Leistung von Closed-Loop-Systemen bei einer Investition von 40 bis 501-TP3T und eignen sich daher ideal für die Massenmarkierung, das Bohren von Leiterplatten und andere Anwendungen mit moderaten Präzisionsanforderungen.

Mehrere Faktoren sollten Ihre Wahl zwischen geschlossenen und offenen Lasergalvanometersystemen leiten:

Erforderliche Wiederholgenauigkeit: Die Kennzeichnung von Medizinprodukten, die Identifizierung von Luft- und Raumfahrtkomponenten sowie das Präzisionsschneiden von superharten Materialien erfordern eine Genauigkeit im geschlossenen Regelkreis. Allgemeine Produktkennzeichnungen, Verpackungscodes und Werbegravuren akzeptieren eine Genauigkeit im offenen Regelkreis.

Verarbeitungsgeschwindigkeit: Wenn Ihre Anwendung einen dauerhaften Betrieb mit Scangeschwindigkeiten über 2.000 mm/s erfordert, gewährleisten geschlossene Regelsysteme durch kontinuierliche Rückkopplungskorrektur eine bessere Genauigkeit bei diesen Geschwindigkeiten.

Umgebungsbedingungen: Produktionsumgebungen mit signifikanten Temperaturschwankungen (±10 °C oder mehr) profitieren erheblich von einer geschlossenen thermischen Regelung. Klimatisierte Anlagen ermöglichen einen zuverlässigen Betrieb im offenen Regelkreis.

Budgetbeschränkungen: Bei begrenzten Investitionsmitteln, aber hohem Durchsatzbedarf bieten Open-Loop-Systeme einen überzeugenden Mehrwert. Die Kostenersparnis kann in zusätzliche Verarbeitungsstationen reinvestiert werden, wodurch die Gesamtproduktionskapazität vervielfacht wird.

OPMTs Micro3D L570V Plattform integriert die Galvanometerabtastung im geschlossenen Regelkreis für Formtexturierungsanwendungen, bei denen die Genauigkeit des Oberflächenmusters direkten Einfluss auf die Endproduktqualität hat – ein klarer Fall, in dem die rückkopplungsgesteuerte Präzision die Investition rechtfertigt.

Die Lasergalvanometertechnologie hat praktisch jeden fortgeschrittenen Fertigungssektor durchdrungen und ermöglicht Prozessinnovationen, die mit herkömmlichen mechanischen Positioniersystemen technisch oder wirtschaftlich nicht realisierbar waren.

Die Kennzeichnung in der Serienfertigung stellt den größten Anwendungsbereich für Lasergalvanometersysteme dar. Dabei werden Geschwindigkeiten von bis zu 4.000 mm/s genutzt, um Automobilkomponenten, Elektronikbaugruppen und Konsumgüter zu kennzeichnen. Die Automobilindustrie setzt die galvanometrische Kennzeichnung umfassend für Fahrzeugidentifikationsnummern (FIN), Rückverfolgbarkeitscodes für Motorkomponenten und Datums-/Chargenkennzeichnungen auf sicherheitskritischen Teilen ein.

Elektronikhersteller nutzen die Galvanometermarkierung für Leiterplatten-Seriennummern, Bauteilidentifizierung und QR-Code-Applikation mit einer Geschwindigkeit von über 100 Teilen pro Minute. Die berührungslose Markierung verhindert Werkzeugverschleiß, während die Hochgeschwindigkeitspositionierung die Auswirkungen auf die Zykluszeit minimiert – entscheidende Faktoren, wenn die Markierung einen Mehrwert schafft, ohne den Durchsatz zu reduzieren.

Selektives Lasersintern (SLS) und selektives Laserschmelzen (SLM) sind additive Fertigungsverfahren, die im Wesentlichen auf Galvanometer-Scansystemen basieren. Diese Systeme ermöglichen einen schnellen, schichtweisen Aufbau, indem sie Metallpulver gemäß CAD-generierten Scanmustern selektiv schmelzen oder sintern. Die Fähigkeit des Galvanometers, komplexe Geometrien mit über 1000 mm/s abzufahren und dabei eine präzise Energiezufuhr zu gewährleisten, ermöglicht praxisgerechte Baugeschwindigkeiten beim 3D-Metalldruck.

Moderne Systeme für die additive Fertigung von Metallen nutzen Dual-Galvanometer-Konfigurationen, die die parallele Bearbeitung verschiedener Baubereiche ermöglichen und so die Produktivität weiter steigern. Einige fortschrittliche Plattformen integrieren bis zu vier unabhängige Galvanometer-Scanköpfe und vervierfachen damit die effektive Baugeschwindigkeit für großformatige Bauteile.

OPMTs Micro3D L570V erzielt präzise Oberflächenstrukturierung durch Integration von Nanosekunden- und Femtosekundenlasern Mit Galvanometer-Scanning. Diese Anwendung erzeugt funktionale Oberflächenstrukturen auf Spritzgussformen – Muster, die auf die geformten Kunststoffteile übertragen werden, wodurch sekundäre Nachbearbeitungsschritte entfallen.

Das Galvanometer erzeugt mikroskopische Strukturelemente (Vertiefungen, Rillen, Kreuzschraffuren) mit hoher Geschwindigkeit, während die 5-achsige mechanische Positionierung das Werkstück für eine umfassende Formabdeckung ausrichtet. Die Musterkonsistenz über große Formoberflächen hängt entscheidend von der Wiederholgenauigkeit des Galvanometers ab, weshalb geschlossene Regelsysteme für diese anspruchsvolle Anwendung Standard sind.

Die submikronpräzise Markierung von medizinischen Implantaten und chirurgischen Instrumenten erfordert biokompatible Verfahren, die Lasergalvanometersysteme in einzigartiger Weise ermöglichen. Das berührungslose Verfahren führt zu keiner Kontamination und erzielt gleichzeitig die für die FDA-Vorschriften vorgeschriebene UDI-Konformität (Unique Device Identification) notwendige Detailgenauigkeit.

Orthopädische Implantate, kardiovaskuläre Stents und chirurgische Instrumente erhalten laserbeschriftete Seriennummern, Chargencodes und Herstellerkennzeichnungen mittels Galvanometersystemen, die für kleine Zeichen (0,3 mm Höhe) und hohen Kontrast auf schwierigen Materialien wie Titanlegierungen, Kobalt-Chrom und Edelstahl optimiert sind.

Bildverarbeitungssysteme mit Bilderkennung integrieren Galvanometer-Scanning mit maschinellem Sehen für automatisierte Qualitätskontrollanwendungen. Das Bildverarbeitungssystem erkennt zu markierende oder zu modifizierende Merkmale, während das Galvanometer für Inspektion und Materialhandhabung in Produktionslinien eine schnelle Neupositionierung durchführt. Diese Kombination ermöglicht eine adaptive Bearbeitung, bei der Markierungsinhalt oder -position von Teil zu Teil basierend auf Echtzeit-Inspektionsergebnissen variiert.

Die Konvergenz der Galvanometer-Scantechnologie mit der mehrachsigen CNC-Bewegungssteuerung stellt einen Paradigmenwechsel in den Laserbearbeitungsmöglichkeiten dar und ermöglicht komplexe Geometrien und Bearbeitungsstrategien, die mit den einzelnen Technologien bisher nicht realisierbar waren.

Hybridsysteme koordinieren die optische Abtastung mittels Galvanometer mit mechanischen Achsen durch hochentwickelte Bewegungssteuerungsalgorithmen, die präzise räumliche Beziehungen zwischen Strahlposition und Werkstückgeometrie gewährleisten. Die CNC-Steuerung orchestriert beide Teilsysteme und berechnet synchronisierte Bewegungsbefehle, die unterschiedliche Reaktionseigenschaften berücksichtigen: mechanische Achsen mit höherer Trägheit, aber unbegrenztem Verfahrweg, Galvanometerspiegel mit minimaler Trägheit, aber begrenzter Winkelablenkung.

Diese Synchronisierung ermöglicht die Bearbeitung im laufenden Betrieb („Scan-on-the-fly“), bei der die mechanischen Achsen das Werkstück entlang einer Hauptbahn positionieren, während Galvanometerspiegel eine Hochgeschwindigkeitsabtastung senkrecht zu dieser Bewegung durchführen. Das Verfahren steigert die effektive Bearbeitungsgeschwindigkeit für lineare Merkmale wie Schweißnähte oder Schnittwege, die den Erfassungsbereich des Galvanometers überschreiten, erheblich.

Die RTCP-Steuerung (Real-Time Tool Center Point) gewährleistet einen senkrechten Strahleinfall auf gekrümmte Oberflächen, indem sie die Positionen der mechanischen Achsen während des Scannens des Werkstücks durch das Galvanometer kontinuierlich anpasst. Diese fortschrittliche Steuerungsstrategie ist unerlässlich für die Bearbeitung komplexer 3D-Geometrien, bei denen die Oberflächennormalenvektoren innerhalb des Scanfelds stark variieren.

Der Regelalgorithmus berechnet die erforderlichen mechanischen Achsenkorrekturen in Echtzeit anhand der Werkstückgeometrie (aus CAD-Modellen), der aktuellen Positionen der Galvanometerspiegel und der Eigenschaften der Strahlführungsoptik. Die Implementierung von OPMT erreicht Aktualisierungsraten von über 1 kHz und gewährleistet so eine reibungslose Bewegungskoordination ohne Geschwindigkeitssprünge, die die Oberflächengüte beeinträchtigen würden.

Die Synergie zwischen mechanischer Positionierung und optischem Scannen bietet überzeugende Vorteile:

Erweiterter Bearbeitungsbereich: Mechanische Achsen ermöglichen einen unbegrenzten Verfahrweg, während Galvanometerspiegel Hochgeschwindigkeitsabtastungen in kleineren Sichtfeldern (typischerweise 100–300 mm) durchführen. Diese Kombination ermöglicht die Bearbeitung großer Werkstücke, ohne die Geschwindigkeitsvorteile der Galvanometerabtastung einzubüßen.

Optimierte Geschwindigkeitsprofile: Für die Positionierung über große Entfernungen werden mechanische Achsen genutzt; komplexe Muster werden mittels Galvanometerabtastung erfasst. Die Steuerung teilt die Verarbeitungsaufgabe automatisch auf und ordnet Bewegungssegmente dem jeweils optimalen Teilsystem zu, basierend auf Entfernung, erforderlicher Präzision und Geschwindigkeitsanforderungen.

Erhöhter Durchsatz: Die Parallelbewegungsfunktion ermöglicht es den mechanischen Achsen, das nächste Werkstück zu positionieren, während die Galvanometerabtastung die Bearbeitung des aktuellen Teils abschließt – eine Überlappung, die bei Systemen mit nur einer Technologie nicht möglich ist.

Die Integration der Galvanometerabtastung mit einer 5-achsigen mechanischen Bewegung erfordert spezielle Strahlführungsoptiken, die den Fokus über den gesamten erweiterten Arbeitsbereich aufrechterhalten. Fokuskompensationsalgorithmen berücksichtigen Variationen der Oberflächengeometrie und passen die Fokusposition automatisch an, wenn die mechanischen Achsen das Werkstück neu ausrichten.

Dynamische Fokussysteme nutzen eine programmierbare Brennweitenanpassung, die typischerweise durch motorisierte Linsenpositionierung oder adaptive Optik realisiert wird. Diese Systeme empfangen Befehle, die mit der Bewegung der mechanischen Achse und des Galvanometers synchronisiert sind, und gewährleisten so eine optimale Fokussierung unabhängig vom Einfallswinkel des Strahls oder von Schwankungen des Arbeitsabstands.

Die Micro3D-Plattformen L530V und L570V von OPMT demonstrieren die praktische Integration von Galvanometern und erreichen eine Positioniergenauigkeit von ±0,003 mm durch die Kombination von 5-Achs-RTCP-Bewegung mit geschlossenem Galvanometer-Scanning. Diese Systeme bearbeiten PKD-Schneidwerkzeugeinsätze (polykristalliner Diamant), CVD-Diamantbeschichtungen und Keramikbauteile – Materialien, die höchste Präzision bei komplexen 3D-Geometrien erfordern.

Der 5-Achsen-Laserbearbeitungsarchitektur Die in diesen Plattformen eingesetzte Technologie wurde in über 300 Produktionseinsätzen validiert und bestätigt, dass die synchronisierte galvanometrisch-mechanische Steuerung messbare Produktivitätsverbesserungen (Zykluszeitverkürzungen von 40-60%) gegenüber sequenziellen Verarbeitungsansätzen ermöglicht.

Das Verständnis der Leistungsparameter von Lasergalvanometern ermöglicht eine präzise Systemauswahl und realistische Leistungserwartungen für Ihre spezifischen Anwendungsanforderungen.

Die Winkelauflösung definiert die kleinste Winkelschrittweite, die das Galvanometer zuverlässig erfassen kann. Hochleistungsfähige Systeme mit geschlossenem Regelkreis erreichen ±1–2 Mikroradian – eine Spezifikation, die bei typischen Arbeitsabständen (100–200 mm) einer linearen Positionierung von ca. ±0,001 mm entspricht. Diese Präzision im Mikroradian-Bereich ermöglicht Anwendungen wie die Mikrobearbeitung, das präzise Bohren von Kühlbohrungen in Turbinenschaufeln und die hochauflösende Markierung von Medizinprodukten.

Die lineare Positioniergenauigkeit hängt sowohl von der Winkelauflösung als auch vom Arbeitsabstand (dem Abstand zwischen den Galvanometerspiegeln und der Werkstückoberfläche) ab. Der Zusammenhang ist geometrisch: Der Positionierfehler entspricht dem Produkt aus Winkelfehler und Arbeitsabstand. Um eine Wiederholgenauigkeit von ±0,002 mm zu gewährleisten, sind daher entweder eine außergewöhnlich hohe Winkelgenauigkeit oder reduzierte Arbeitsabstände erforderlich.

Spezifikationen zur thermischen Stabilität quantifizieren die Genauigkeitsverschlechterung bei Temperaturschwankungen. Hochwertige Galvanometersysteme weisen eine Drift von ±0,1 µrad/°C auf und gewährleisten so, dass Umgebungstemperaturschwankungen von ±10 °C (üblich in Produktionsumgebungen) einen Positionsfehler von weniger als ±1 µrad verursachen – für die meisten Anwendungen vernachlässigbar.

Betriebsgeschwindigkeiten von bis zu 4.000 mm/s bedeuten eine Verbesserung um 2331 TP3T gegenüber herkömmlichen mechanischen Positioniersystemen mit einer maximalen Geschwindigkeit von 1.200 mm/s. Dieser Geschwindigkeitsvorteil wirkt sich direkt auf die Produktivität bei Anwendungen mit hohem Durchsatz aus. Ein Markierungsvorgang, der bei 1.200 mm/s 2,5 Sekunden benötigt, ist bei 4.000 mm/s in unter einer Sekunde abgeschlossen – eine Zykluszeitverkürzung um 601 TP3T, die den Tagesdurchsatz entsprechend erhöht.

Die maximale Beschleunigung bestimmt, wie schnell das Galvanometer die Zielgeschwindigkeit erreicht. Dies ist besonders wichtig für die Verarbeitung von Mustern mit häufigen Richtungswechseln. Hochleistungssysteme erreichen Beschleunigungen von 15.000 bis 25.000 rad/s², wodurch scharfe Ecken und komplexe Muster ohne geschwindigkeitsbegrenzende Verlangsamungen möglich sind.

Die Größe des Abtastfelds eines Galvanometers hängt von den Abmessungen der Spiegelapertur, der Brennweite und dem maximalen Auslenkwinkel ab. Typische industrielle Systeme liefern quadratische Abtastfelder von 100 mm × 100 mm bis 300 mm × 300 mm bei Standardarbeitsabständen von 200–400 mm. Größere Abtastfelder lassen sich durch Optiken mit längerer Brennweite realisieren, was jedoch den Arbeitsabstand erhöht und die Positioniergenauigkeit beeinträchtigen kann.

Das Verhältnis zwischen Feldgröße und Genauigkeit birgt einen wichtigen Zielkonflikt. Größere Felder verteilen Winkelpositionierungsfehler über größere Distanzen und verstärken so lineare Positionierungsabweichungen. Anwendungen, die sowohl große Bearbeitungsflächen als auch hohe Präzision erfordern, profitieren von hybriden Architekturen mit galvanometrisch-mechanischen Achsen, die den Arbeitsbereich unterteilen.

Die Wiederholgenauigkeit – die Fähigkeit, über mehrere Zyklen hinweg dieselbe Position wiederzuerlangen – ist in der Fertigung oft wichtiger als absolute Genauigkeit. Galvanometersysteme zeichnen sich durch eine außergewöhnliche Wiederholgenauigkeit aus, da für jeden Positionierbefehl derselbe elektromechanische Umwandlungsmechanismus ohne kumulativen mechanischen Verschleiß zum Einsatz kommt.

Die Produktionssysteme von OPMT erreichen eine Wiederholgenauigkeit von ±0,002 mm gegenüber den branchenüblichen Spezifikationen von ±0,005 mm. Diese überlegene Präzision gewährleistet, dass bei mehrstufigen Bearbeitungsprozessen (z. B. Schruppen gefolgt von Schlichten) eine exakte räumliche Ausrichtung zwischen den einzelnen Durchgängen erhalten bleibt – ein entscheidender Faktor für die Qualität bei Präzisionsschneid- und Oberflächenbearbeitungsanwendungen.

Moderne Lasergalvanometerspiegel eignen sich für Nanosekunden-, Pikosekunden- und Femtosekundenlaser mit mittleren Leistungen von 20 bis 500 W. Die Spiegelbeschichtungen sind für spezifische Wellenlängen (1064 nm Faserlaser, 532 nm frequenzverdoppelte Laser, 355 nm UV-Laser) und Pulsdauern optimiert. Beschichtungen mit hoher Zerstörschwelle widerstehen Spitzenleistungsdichten von über 10 GW/cm² für ultraschnelle Laseranwendungen.

Bei höheren mittleren Leistungen wird das Wärmemanagement entscheidend. Spiegelsubstrate mit hoher Wärmeleitfähigkeit (Siliziumkarbid, Beryllium) und aktive Kühlsysteme verhindern thermische Verzerrungen, die die Strahlqualität und die Positioniergenauigkeit bei dauerhaftem Hochleistungsbetrieb beeinträchtigen würden.

Eine objektive Bewertung der Lasergalvanometertechnologie erfordert ein Verständnis sowohl ihrer Möglichkeiten als auch ihrer Grenzen im Vergleich zu alternativen Positionierungstechnologien.

Der Geschwindigkeitsunterschied zu mechanischen Stufensystemen verändert die Wirtschaftlichkeit des Prozesses grundlegend. In der Serienfertigung lassen sich Zykluszeitverkürzungen von 40–60 TP3T erzielen, was zu proportionalen Durchsatzsteigerungen ohne zusätzliche Investitionen in Bearbeitungsstationen führt. Für Auftragsfertiger mit geringen Margen bietet diese Produktivitätssteigerung einen messbaren Wettbewerbsvorteil.

Die Vorteile der Geschwindigkeit gehen über den reinen Durchsatz hinaus. Eine schnellere Verarbeitung minimiert Wärmeeinflusszonen in wärmeempfindlichen Materialien, reduziert thermische Verformungen in dünnwandigen Bauteilen und ermöglicht Mehrfachbearbeitungsverfahren, die die Oberflächengüte verbessern, ohne die Zykluszeit übermäßig zu verlängern.

Die Positionierung im Submikrometerbereich ermöglicht hochpräzise Detailarbeiten, die für medizinische Implantate, die Mikroelektronikfertigung und die Herstellung von Präzisionsoptiken unerlässlich sind. Zeichenhöhen unter 0,3 mm bleiben lesbar, Strukturgrößen erreichen Werte von 10–20 µm (abhängig von der Laserfleckgröße), und die Genauigkeit der Musterplatzierung unterstützt toleranzkritische Anwendungen.

Diese Präzision erstreckt sich auch auf die Wiederholgenauigkeit über verschiedene Produktionsvolumina hinweg. Im Gegensatz zu mechanischen Systemen, die verschleißbedingten Leistungseinbußen unterliegen, bleibt die Leistung von Galvanometern über Millionen von Betriebszyklen hinweg stabil. Dadurch wird sichergestellt, dass das erste und das millionste Teil identische Qualitätsstandards erfüllen.

Die effektive Bearbeitung umfasst Metalle (Edelstahl, Titan, Aluminium, Kupferlegierungen), Kunststoffe (ABS, Polycarbonat, Acryl), Keramik (Aluminiumoxid, Zirkonoxid) und superharte Werkstoffe wie PCD, CBN und CVD-Diamant. Das berührungslose Verfahren passt sich ohne Werkzeugwechsel an unterschiedliche Materialeigenschaften an – ein einziges Galvanometersystem übernimmt Markieren, Schneiden, Bohren und Oberflächenstrukturieren für dieses gesamte Materialspektrum.

Weniger bewegliche Teile im Vergleich zu riemen- oder kugelgewindegetriebenen Systemen bedeuten geringeren Wartungsaufwand und längere Wartungsintervalle. Galvanometersysteme erreichen typischerweise 5.000 bis 10.000 Betriebsstunden zwischen den planmäßigen Wartungsarbeiten, während vergleichbare mechanische Systeme nur 2.000 bis 3.000 Stunden benötigen. Diese verlängerte Verfügbarkeit senkt die Betriebskosten und minimiert Produktionsausfälle.

Die im Vergleich zu Portalsystemen begrenzte Feldgröße stellt die Hauptbeschränkung dar, die eine strategische Anwendungsauswahl erfordert. Anwendungen, die Werkstücke größer als 300 mm × 300 mm bearbeiten, müssen entweder mehrere Repositionierungszyklen in Kauf nehmen (wodurch die Durchsatzvorteile reduziert werden) oder Hybridarchitekturen einsetzen, die Galvanometer-Scanning mit mechanischer Achsenpositionierung kombinieren.

Die Vergrößerung des Sichtfelds durch Optiken mit längerer Brennweite führt zu größeren Arbeitsabständen, die mit den räumlichen Gegebenheiten bestehender Produktionszellen kollidieren können. Eine sorgfältige Layoutplanung ist daher unerlässlich, um die Anforderungen an den Strahlführungsweg zu erfüllen.

Der dauerhafte Betrieb mit hoher Drehzahl erzeugt Wärme in den Galvanometermotoren und Spiegelsubstraten. Ohne ausreichendes Wärmemanagement führt diese Wärme zu Positionsdrift und Genauigkeitsverlust. Industrielle Systeme nutzen daher aktive Kühlung (Wasser oder Druckluft), um die thermische Stabilität zu gewährleisten, was die Komplexität und die Infrastrukturanforderungen erhöht.

Die Kontrolle der Umgebungstemperatur ist für Galvanometersysteme wichtiger als für mechanische Systeme. Die Einhaltung einer Umgebungstemperaturstabilität von ±5 °C gewährleistet eine gleichbleibende Leistung, während mechanische Systeme größere Temperaturschwankungen tolerieren, ohne dass die Genauigkeit wesentlich beeinträchtigt wird.

Die Implementierung von OPMT demonstriert ein ausgewogenes Design, das diese Einschränkungen behebt. L570V Formtexturierungsplattform kombiniert Galvanometer-Scanning für die schnelle Musterausführung mit 5-achsiger mechanischer Positionierung für eine umfassende Formabdeckung – eine praktische Lösung, die den Durchsatz maximiert und gleichzeitig Einschränkungen des Sichtfelds beseitigt.

Die Abstimmung der Leistungsfähigkeit von Lasergalvanometern auf die Anwendungsanforderungen erfordert eine systematische Analyse über mehrere technische und wirtschaftliche Dimensionen hinweg.

Beginnen Sie mit den Präzisionsanforderungen. Anwendungen, die eine Wiederholgenauigkeit von ±0,002 mm erfordern, benötigen geschlossene Regelkreise; solche, die eine Genauigkeit von ±0,005–0,010 mm akzeptieren, können kostengünstige offene Regelkreise nutzen. Dokumentieren Sie die tatsächlichen Toleranzanforderungen anhand der Teilezeichnungen, anstatt eine „maximale Präzision“ anzugeben – eine Überspezifizierung erhöht die Kosten, ohne die Ergebnisse zu verbessern.

Die Anforderungen an die Bearbeitungsgeschwindigkeit entscheiden darüber, ob Standard-Galvanometersysteme ausreichen oder ob Hybridarchitekturen, die optisches Scannen mit mechanischer Positionierung kombinieren, einen größeren Nutzen bieten. Anwendungen, die Merkmale kleiner als 100 mm × 100 mm bei Geschwindigkeiten über 1000 mm/s bearbeiten, eignen sich ideal für Galvanometer. Größere Merkmale profitieren von der Integration einer mechanischen Achse.

Die Materialverträglichkeitsprüfung stellt sicher, dass die gewählte Laserquelle und die Galvanometerspiegelbeschichtungen die optimale Leistung für Ihre spezifischen Materialien gewährleisten. Unterschiedliche Wellenlängen weisen sehr unterschiedliche Absorptionseigenschaften auf: 1064-nm-Faserlaser eignen sich hervorragend für Metalle, haben aber Schwierigkeiten mit transparenten Kunststoffen; 355-nm-UV-Laser markieren Kunststoffe effektiv, benötigen jedoch für die Metallbearbeitung eine höhere Leistung.

Die Kompatibilität der Impulsdauer beeinflusst sowohl die Prozessqualität als auch die Anforderungen an den Galvanometerspiegel. Nanosekundenlaser Sie ermöglichen kostengünstiges Markieren und Gravieren mit minimalen Wärmeeinflusszonen. Pikosekunden- und Femtosekundenquellen ermöglichen ultrapräzise Bearbeitung nahezu ohne thermische Schäden – unerlässlich für Medizingeräte und Mikroelektronik, jedoch mit deutlich höheren Kosten verbunden.

Die Anforderungen an die Belastbarkeit müssen sowohl die mittlere Leistung als auch die maximale Impulsenergie berücksichtigen. Galvanometerspiegel legen Grenzwerte für die maximale Dauerleistung (typischerweise 50–500 W im Mittel) und die maximale Fluenz (J/cm²) fest. Eine Überschreitung dieser Grenzwerte führt zu einer Beschädigung des Spiegels, die einen kostspieligen Austausch erforderlich macht.

Die Wellenlängenoptimierung gleicht die Materialabsorptionseigenschaften mit den verfügbaren Galvanometerspiegelbeschichtungen ab. Standardbeschichtungen sind für Wellenlängen von 1064 nm (Faserlaser), 532 nm (frequenzverdoppelt) und 355 nm (UV) geeignet. Spezialbeschichtungen ermöglichen den Einsatz von CO₂-Lasern (10,6 µm) zur Bearbeitung organischer Materialien.

Standalone-Galvanometersteuerungen bieten Einfachheit und geringere Kosten für Anwendungen, die lediglich optisches Scannen ohne mechanische Achsenkoordination erfordern. Diese Systeme verarbeiten gängige Dateiformate (DXF, PLT, Bitmap-Bilder) und führen Markierungs-/Gravurvorgänge selbstständig aus.

Integrierte CNC-Plattformen mit Mehrachsensynchronisation ermöglichen Hybridarchitekturen, die Galvanometerabtastung mit mechanischer Positionierung kombinieren. Diese hochentwickelten Steuerungen koordinieren Bewegungsbefehle über alle Achsen hinweg und implementieren RTCP-Algorithmen sowie synchronisierte Abtaststrategien. Das NUM-basierte Steuerungssystem von OPMT demonstriert diese Integration und erreicht eine nahtlose Koordination zwischen fünf mechanischen Achsen und der Galvanometerabtastung.

Die Optimierung der Brennweite gleicht die Anforderungen an die Bildfeldgröße mit den Einschränkungen des Arbeitsabstands aus. Kürzere Brennweiten (100–160 mm) ermöglichen kompakte Bauweisen, begrenzen die Bildfeldgröße jedoch auf 70–110 mm. Längere Brennweiten (250–420 mm) ermöglichen Bildfelder von 175–300 mm, erfordern aber einen größeren Abstand zwischen Optik und Werkstück.

Die erforderlichen Arbeitsabstände müssen die Geometrie des Werkstücks, die Vorrichtungen und mögliche Kollisionen mit umliegenden Anlagen berücksichtigen. Dreidimensionale Werkstücke erfordern unter Umständen einen größeren Sicherheitsabstand, um Kollisionen bei mehrachsigen Bewegungen zu vermeiden.

Bei der Berechnung der Feldgröße sollte ein Spielraum von 10-15% über die tatsächlichen Verarbeitungsanforderungen hinaus berücksichtigt werden, um Kalibrierungsabweichungen und optische Aberrationen am Feldrand auszugleichen, die die Leistung an den Feldrändern beeinträchtigen können.

Die höhere Preisgestaltung für geschlossene Regelkreise führt typischerweise zu Mehrkosten von 40-60% im Vergleich zu Systemen mit offenem Regelkreis. Diese Investition ist gerechtfertigt, wenn die Anforderungen an die Anwendungsgenauigkeit die Möglichkeiten des offenen Regelkreises übersteigen oder wenn Umgebungsbedingungen (Temperaturschwankungen, Vibrationen) die Leistung des offenen Regelkreises beeinträchtigen würden.

Die Analyse der Gesamtbetriebskosten sollte Wartungsaufwand, Verbrauchskosten (Spiegel, Schutzscheiben) und Ausfallkosten berücksichtigen. Galvanometersysteme weisen in der Regel niedrigere Betriebskosten als mechanische Alternativen auf, trotz höherer Anfangsinvestitionen. Bei hoher Auslastung amortisieren sich die Mehrkosten innerhalb von 18 bis 24 Monaten.

Für Galvanometer-Einsteiger sind technische Supportleistungen von entscheidender Bedeutung. Anbieter, die Unterstützung bei der Anwendungsentwicklung, Schulungsprogramme und einen schnellen Support bei der Fehlerbehebung anbieten, reduzieren das Implementierungsrisiko und beschleunigen die Produktionsaufnahme.

Anpassungsoptionen ermöglichen die Modifizierung von Systemen an spezielle Anforderungen. OPMT bietet kundenspezifische Fertigungsprozesse Integration der Galvanometerabtastung mit anwendungsspezifischen Vorrichtungen, Materialhandhabungsautomatisierung und Qualitätskontrollsystemen – schlüsselfertige Lösungen, die die Integrationskomplexität minimieren.

Integrationsdienstleistungen wie Kalibrierung, Installationsunterstützung und Prozessoptimierung helfen, die Lücke zwischen gekauften Geräten und produktionsreifen, umsatzgenerierenden Systemen zu schließen.

Die Lasergalvanometertechnologie entwickelt sich weiterhin in verschiedene Richtungen und verspricht signifikante Leistungsverbesserungen sowie erweiterte Anwendungsmöglichkeiten.

Es entstehen Algorithmen des maschinellen Lernens, die Verarbeitungsparameter (Geschwindigkeit, Beschleunigung, Abtastmuster) im Hinblick auf die Qualität analysieren und Bewegungsbefehle automatisch optimieren, um die Effizienz zu maximieren. Diese KI-Systeme lernen aus Produktionsdaten und verfeinern kontinuierlich Bewegungsstrategien, um die Zykluszeit zu minimieren und gleichzeitig die Qualitätsvorgaben einzuhalten.

Echtzeit-Pfadplanungsalgorithmen ermöglichen adaptive Prozesse, bei denen Scanstrategien dynamisch auf Basis von Prozessrückmeldungen aus Bildverarbeitungssystemen oder Prozessüberwachungssensoren angepasst werden. Diese Fähigkeit unterstützt Anwendungen wie die automatisierte Fehlerreparatur, bei denen die Verarbeitungsschritte von Echtzeit-Inspektionsergebnissen abhängen.

Fortschrittliche Kühltechnologien wie thermoelektrische Kühler und Mikrokanal-Wärmetauscher ermöglichen einen dauerhaften Betrieb bei höheren Abtastfrequenzen ohne thermische Drift. Diese Systeme halten die Spiegeltemperaturen trotz kontinuierlichem Hochgeschwindigkeitsbetrieb innerhalb von ±1 °C und gewährleisten so die Positioniergenauigkeit über längere Produktionsschichten hinweg.

Die in Steuerungssysteme integrierte thermische Modellierung prognostiziert temperaturbedingte Positionsfehler und ermöglicht eine Echtzeitkompensation, die die Genauigkeit unter thermischer Last weiter verbessert. Dieser prädiktive Ansatz eliminiert Verzögerungen durch thermische Stabilisierung und gewährleistet so den sofortigen Vollbetrieb nach Systemstart.

Kompakte Galvanometer mit einem Volumen von 50 cm³ ermöglichen den Einsatz in platzsparenden Anwendungen wie handgeführten Laserbearbeitungsgeräten und kompakten Medizingeräten. Dank fortschrittlicher Materialien und optimierter elektromagnetischer Konstruktionen erreichen diese miniaturisierten Systeme Leistungswerte, die mit größeren Industrieanlagen vergleichbar sind.

Die Mikrogalvanometertechnologie unterstützt neue Anwendungen in der Unterhaltungselektronik, bei tragbaren Geräten und tragbaren Inspektionsgeräten, wo herkömmliche Galvanometergrößen sich als unpraktikabel erweisen.

Parallelverarbeitungskonfigurationen mit mehreren unabhängigen Galvanometer-Scanköpfen ermöglichen eine deutliche Produktivitätssteigerung bei der Bearbeitung großer Flächen. Additive Fertigungssysteme nutzen bereits Dual- und Quad-Beam-Architekturen; dieser Ansatz findet nun auch Anwendung in Markierungs- und Schneideanwendungen, wo der Durchsatz die zusätzliche Komplexität rechtfertigt.

Strahlteileroptiken verteilen das Licht einer einzelnen Laserquelle auf mehrere Galvanometerscanner und maximieren so die Laserausnutzung bei gleichzeitiger Steigerung der effektiven Bearbeitungsgeschwindigkeit. Fortschrittliche Steuerungssysteme koordinieren die Scanner, optimieren die Arbeitslastverteilung und verhindern Strahleninterferenzen.

Die IoT-Konnektivität ermöglicht es Galvanometersystemen, Leistungsdaten, Wartungshinweise und Qualitätskennzahlen an Fertigungssteuerungssysteme (MES) und ERP-Systeme (Enterprise Resource Planning) zu übermitteln. Diese Integration unterstützt datengestützte Entscheidungen und ermöglicht vorausschauende Wartungsstrategien, die ungeplante Ausfallzeiten minimieren.

Digitale Zwillinge erstellen virtuelle Modelle von Galvanometersystemen und simulieren deren Leistung unter verschiedenen Bedingungen, um Prozessparameter vor der Produktionsumsetzung zu optimieren. Diese virtuellen Inbetriebnahmefunktionen verkürzen die Rüstzeiten und minimieren das Ausprobieren an physischen Systemen.

Algorithmen zur vorausschauenden Instandhaltung analysieren Betriebsdaten (Motortemperaturen, Positionsfehler, Schwingungsspektren), um sich anbahnende Probleme zu erkennen, bevor es zu Ausfällen kommt. Frühes Eingreifen reduziert Reparaturkosten und beugt Qualitätsmängeln vor, die mit Leistungseinbußen einhergehen.

Siliziumkarbid- und Beryllium-Spiegelsubstrate reduzieren die Trägheit und verbessern gleichzeitig die Wärmeleitfähigkeit, was schnellere Beschleunigungsprofile und eine höhere thermische Stabilität ermöglicht. Diese fortschrittlichen Materialien unterstützen Galvanometersysteme der nächsten Generation, die Beschleunigungsraten von über 20.000 rad/s² anstreben – eine Verbesserung von 30–401 TP3T gegenüber aktuellen Hochleistungssystemen.

Leichte Spiegel in Kombination mit leistungsstärkeren Antriebsmotoren werden die Scangeschwindigkeit auf über 5.000 mm/s steigern und so den Produktivitätsvorteil gegenüber mechanischen Positioniersystemen weiter ausbauen. Dadurch werden neue Anwendungen möglich, bei denen die derzeitigen Geschwindigkeiten nicht ausreichen.

Die Lasergalvanometertechnologie stellt einen bahnbrechenden Fortschritt in der Präzisionsfertigung dar und ermöglicht eine Kombination aus Geschwindigkeit und Genauigkeit, die mit herkömmlichen mechanischen Positioniersystemen nicht erreichbar ist. Mit Positioniergeschwindigkeiten von bis zu 4.000 mm/s und Winkelauflösungen von ±1–2 Mikroradian ermöglichen diese Systeme Produktivitätssteigerungen von über 3001 µP/3T bei gleichzeitiger Einhaltung der für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Bearbeitung fortschrittlicher Materialien erforderlichen Submikrometerpräzision.

Die grundlegende Entscheidung zwischen geschlossenen und offenen Regelsystemen hängt entscheidend von den anwendungsspezifischen Anforderungen an Wiederholgenauigkeit, Umgebungsbedingungen und Budgetvorgaben ab. Geschlossene Systeme sind zwar teurer, ihre rückkopplungsbasierte Präzision rechtfertigt jedoch die Investition für toleranzkritische Anwendungen. Offene Regelsysteme bieten einen überzeugenden Mehrwert für die Kennzeichnung großer Stückzahlen und Anwendungen mit mittleren Präzisionsanforderungen.

Die Integration mit 5-Achs-CNC-Plattformen, wie sie beispielsweise die Systeme Micro3D L530V und L570V von OPMT demonstrieren, repräsentiert den Branchentrend: Hybridarchitekturen, die die Scangeschwindigkeit von Galvanometern mit der Flexibilität mechanischer Achsen kombinieren. Diese Konvergenz ermöglicht komplexe Geometrien und erweiterte Bearbeitungsbereiche, während gleichzeitig die Durchsatzvorteile erhalten bleiben, die die Galvanometertechnologie wirtschaftlich attraktiv machen.

Da sich die Fertigung zunehmend in Richtung der Industrie-4.0-Paradigmen mit Fokus auf Vernetzung, Automatisierung und datengetriebener Optimierung entwickelt, werden Lasergalvanometersysteme vermehrt KI-gestützte Bewegungsplanung, vorausschauende Wartungsfunktionen und nahtlose MES-Integration integrieren. Diese Fortschritte versprechen weitere Leistungsverbesserungen und erweiterte Anwendungsmöglichkeiten in nahezu allen Bereichen der modernen Fertigung.

Für Hersteller, die Lasergalvanometersysteme evaluieren, hängt der Erfolg von einer systematischen Analyse der Anwendungsanforderungen, realistischen Leistungserwartungen und einer strategischen Lieferantenauswahl ab. Das umfassende Portfolio von OPMT bietet hierfür die optimale Lösung. integrierte Laserbearbeitungslösungen bietet bewährte Plattformen, die auf technischer Expertise, Anpassungsmöglichkeiten und Supportleistungen basieren und das Implementierungsrisiko minimieren sowie die Wertschöpfung beschleunigen.

Sind Sie bereit zu erfahren, wie die Lasergalvanometer-Technologie Ihre Fertigungsprozesse revolutionieren kann? Kontaktieren Sie das technische Team von OPMT, um Ihre spezifischen Anwendungsanforderungen zu besprechen und maßgeschneiderte Lösungen zu entdecken, die messbare Produktivitätssteigerungen und Wettbewerbsvorteile bieten.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Erfahren Sie, wie hochentwickelte vertikale 5-Achs-CNC-Systeme im Jahr 2026 eine Präzision im Mikrometerbereich von ±0,001-0,005 mm für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie erreichen werden.

Umfassender Leitfaden zu 5-Achs-Laserschneidmaschinen: Technologieprinzipien, Vorteile gegenüber 3-Achs-Systemen, industrielle Anwendungen und Spezifikationen für die Präzisionsfertigung.

Erfahren Sie, wie 5-Achs-Lasergravurmaschinen Präzision im Mikrometerbereich für komplexe Oberflächenmarkierungen, Formtexturierung und die Kennzeichnung industrieller Bauteile in den Bereichen Luft- und Raumfahrt, Automobilindustrie und Medizintechnik bieten.

Entdecken Sie 5-Achs-Bearbeitungsprozesse, einschließlich simultaner, indexierter Positionierung und Konfigurationsbearbeitung. Lernen Sie Schneidverfahren für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie kennen.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.