Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

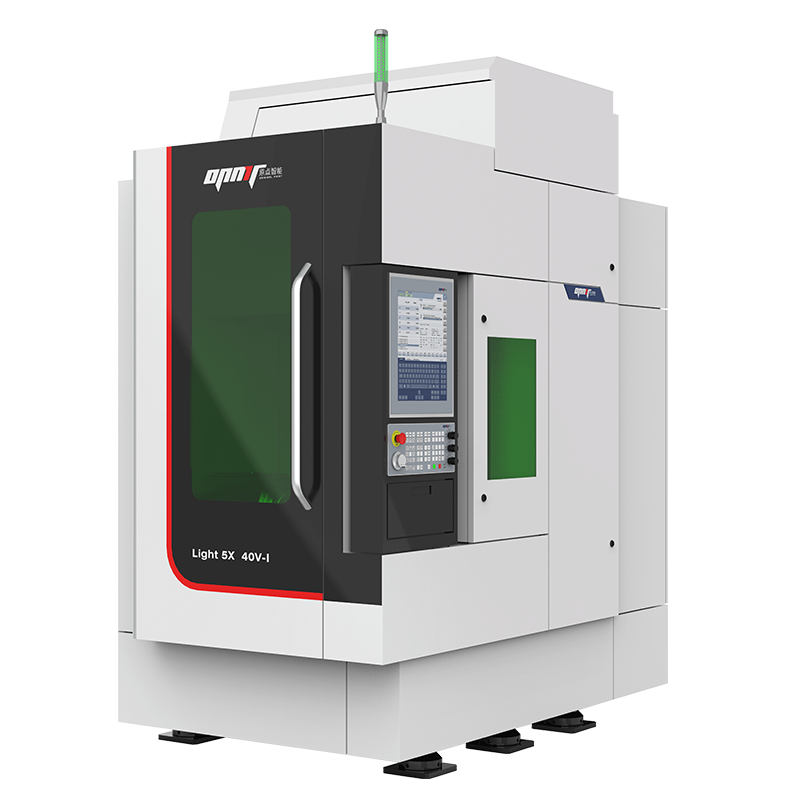

Laserschneidlösungen für die Automobilindustrie für die Massenproduktion von Motorkomponenten und Karosseriestrukturkomponenten haben die modernen Fahrzeugherstellungsprozesse grundlegend verändert. Warum können herkömmliche Bearbeitungsmethoden den Anforderungen der heutigen Automobilindustrie nur schwer gerecht werden? Die Antwort liegt in den Präzisionsanforderungen und der Materialkomplexität moderner Fahrzeuge, insbesondere von Elektrofahrzeugen und Leichtbauteilen. OPMT Laser, ein führender Anbieter innovativer CNC-Systeme und Laserbearbeitungslösungen, hat Spitzentechnologie entwickelt, die diese Herausforderungen mit fortschrittlichen 5-Achsen-Laserbearbeitungszentren und intelligenten Bearbeitungssystemen bewältigt.

Der globale Markt für Laserbearbeitung in der Automobilindustrie verzeichnet ein beispielloses Wachstum und erreichte im Jahr 2024 ein Volumen von 14,4 Billionen Tonnen und wird bis 2025 voraussichtlich 14,4 Billionen Tonnen übersteigen. Dieses Wachstum ist vor allem auf die zunehmende Verbreitung von Elektrofahrzeugen, strengere Emissionsvorschriften und die Umstellung der Automobilindustrie auf Leichtbauwerkstoffe zurückzuführen. Herkömmliche mechanische Bearbeitungsverfahren versagen häufig bei der Verarbeitung von superharten Materialien wie PCD (polykristallinem Diamant), CBN (kubischem Bornitrid) und modernen Keramikverbundwerkstoffen, die für moderne Motorkomponenten und Karosseriestrukturen unverzichtbar sind.

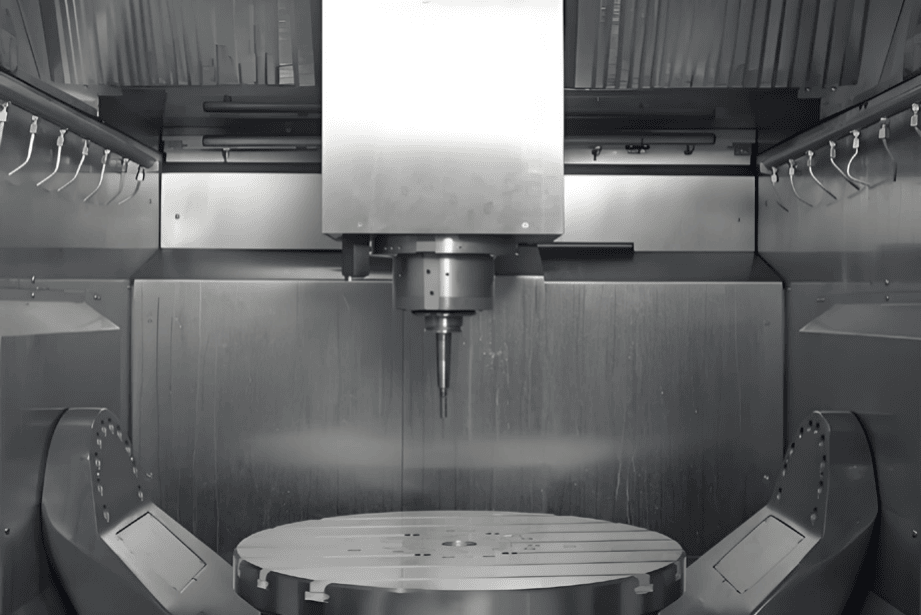

Die Herstellung von Motorkomponenten stellt eine der anspruchsvollsten Anwendungen in der Automobil-Laserbearbeitung dar. Die Massenproduktion von Motorteilen erfordert außergewöhnliche Präzision, insbesondere für Komponenten wie Zylinderköpfe, Kurbelgehäusestrukturen und Getriebegehäuse, bei denen Toleranzen von ±0,003 mm Standardanforderungen sind. OPMT Lasers Light 5X 60V vertikales 5-Achsen-Laserbearbeitungszentrum liefert diese Präzision durch fortschrittliche Lasertechnologie und hochentwickelte Steuerungssysteme.

Die in der Praxis erreichten technischen Spezifikationen belegen die bemerkenswerte Leistungsfähigkeit. Die Bearbeitungsgenauigkeit erreicht 0,003 mm mit einer Positioniergenauigkeit von 0,005 mm über die XYZ-Achsen und einer Wiederholgenauigkeit von 0,003 mm. Die Laserleistung des Systems reicht von 100 W mit einer Pulsbreite von 1 ns und ermöglicht so einen präzisen Materialabtrag bei gleichzeitiger Wahrung der Oberflächenintegrität. Die Werkbank kann Bauteile bis zu einer Größe von 500 x 500 mm bearbeiten und hat eine Tragkraft von 300 kg. Damit eignet sie sich für Motorbauteile unterschiedlicher Größe.

Durch den Einsatz von OPMT Laser in großen Automobilwerken wurde ein bedeutender Durchbruch in der Effizienz der Motorenherstellung erzielt. Die Bearbeitung von Stufenfräsern für Automobile Eine Fallstudie ergab eine Bearbeitungszeit von nur 50 Minuten bei einer Klingenbreitenpräzision von 0,2 mm, einem Freiwinkel von 8 Grad und einer Profilgenauigkeit von 0,006 mm mit einem Passivierungswert von 0,0043 mm. Dies stellt eine Verbesserung von 200% bei der Bearbeitung von gebogenen und geraden Kanten ohne Späne dar, verglichen mit herkömmlichen EDM-Methoden, die häufig zu Spänen und Rissen an den Schneidkanten führen.

Massenproduktion von Karosseriestrukturkomponenten Die Automobilindustrie steht vor besonderen Herausforderungen, da sie zunehmend auf Leichtbauwerkstoffe und komplexe Geometrien setzt. Hochfeste Stahlplatten, Aluminiumlegierungen und Kohlefaserverbundwerkstoffe erfordern spezielle Laserbearbeitungsverfahren, die die Materialeigenschaften erhalten und gleichzeitig eine präzise Maßkontrolle ermöglichen. Durch die Integration der Warmumformungstechnologie, bei der Stahlplatten auf 900–950 °C erhitzt und schnell abgekühlt werden, entstehen Werkstoffe mit Festigkeiten von 1000–2000 MPa, die mit herkömmlichen Werkzeugen nicht effektiv verarbeitet werden können.

OPMT Laser Micro3D L570V Fünfachsiges Femtosekunden-Laser-Bearbeitungszentrum Diese Herausforderungen werden durch fortschrittliche Fünf-Achsen-Verbindungstechnologie bewältigt. Das System erreicht eine XYZ-Positioniergenauigkeit von 0,004 mm mit einer Wiederholgenauigkeit von 0,003 mm und kann Werkstücke bis zu einer Größe von 700 × 600 × 500 mm verarbeiten. Die Femtosekundenlasertechnologie mit Pulsbreiten von nur 400 fs ermöglicht eine „Kaltbearbeitung“, bei der wärmebeeinflusste Zonen eliminiert werden, was für die Integrität moderner Materialien entscheidend ist.

Praxisdaten aus der Automobilproduktion belegen die Effektivität der dreidimensionalen Fünf-Achsen-Laserschneidtechnologie. Die Materialausnutzung verbesserte sich von 731 TP3T bei herkömmlichen Methoden auf beeindruckende 941 TP3T, während die Bearbeitungszeit um 60-701 TP3T reduziert wurde. Die Flexibilität des Laserschneidens macht spezielle Werkzeuge überflüssig, ermöglicht einen schnellen Produktwechsel in weniger als 30 Minuten und unterstützt die gleichzeitige Produktion von acht bis zwölf verschiedenen Produkttypen auf gemischten Produktionslinien.

Laserschweißtechnologie für Batteriepacks von Fahrzeugen mit neuer Energie stellt eine kritische Anwendung dar, bei der Präzision direkten Einfluss auf die Sicherheit und Leistung des Fahrzeugs hat. Batteriepackstrukturen erfordern eine hermetische Abdichtung mit Schutzart IP67 unter Beibehaltung der elektrischen Leitfähigkeit und der Wärmemanagementeigenschaften. Herkömmliche Widerstandsschweißverfahren leiden oft unter inkonsistentem Kontakt und inkonsistenter Wärmeverteilung, was in Hochspannungsumgebungen zu Zuverlässigkeitsproblemen führt.

Das Laserschweißverfahren erreicht eine vollständige Materialverschmelzung mit präziser Wärmezufuhrkontrolle und minimiert so wärmebeeinflusste Zonen, die empfindliche Batteriekomponenten beschädigen könnten. Die Schweißparameter umfassen eine Laserleistung von 1–3 kW bei Schweißgeschwindigkeiten von 5–15 m/min, wodurch ein konstanter Kontaktwiderstand von unter 0,1 mΩ erreicht wird. Diese Präzision gewährleistet optimale elektrische Leistung und verlängert die Lebensdauer des Batteriepacks im Vergleich zu herkömmlichen Schweißverfahren deutlich.

Die Leistungsvalidierung anhand realer Anwendungen zeigt deutliche Qualitätsverbesserungen bei der Batteriepack-Herstellung. Die Erfolgsquote bei Gasdichtheitsprüfungen liegt bei 99,81 TP3T, während die Schweißfehlerquote vom Branchendurchschnitt von 3,21 TP3T auf nur noch 0,081 TP3T gesunken ist. Die Automatisierungsmöglichkeiten von Laserschweißsystemen ermöglichen eine 24/7-Produktion mit gleichbleibender Qualität, was entscheidend ist, um die wachsende Nachfrage nach Batterien für Elektrofahrzeuge zu decken. Die Produktionskosten pro Batteriepack-Modul konnten durch verbesserte Effizienz und reduzierte Nacharbeitsraten um 401 TP3T gesenkt werden.

Qualitätsmanagementsysteme für Laserschneidlösungen für die Automobilindustrie müssen die strengen Anforderungen der IATF16949, dem Qualitätsstandard der Automobilindustrie, erfüllen. Dieser Rahmen stellt sicher, dass jeder Aspekt der Laserbearbeitung, von der ersten Materialprüfung bis zur Auslieferung des Endprodukts, den Qualitätsanforderungen der Automobilindustrie entspricht. Die Qualitätskontrollsysteme von OPMT Laser integrieren Echtzeit-Überwachungstechnologie mit umfassenden Dokumentations- und Rückverfolgbarkeitssystemen.

Die Implementierung von Advanced Product Quality Planning (APQP) stellt sicher, dass die Laserbearbeitungsparameter vor Produktionsbeginn optimiert und validiert werden. Prozessfähigkeitsstudien belegen konsistente Cpk-Werte von über 1,67 und liegen damit deutlich über der Mindestanforderung der Automobilindustrie von 1,33. Echtzeit-Überwachungssysteme erfassen kritische Parameter wie Laserleistungsstabilität, Positioniergenauigkeit und Temperaturregelung und reagieren automatisch innerhalb von 0,1 Sekunden auf Parameterabweichungen.

Statistische Analysen der Qualitätsleistungsdaten belegen die Überlegenheit der Laserbearbeitungstechnologie im Automobilbereich. Die First-Pass-Yield-Raten haben sich von 94,21 TP3T bei herkömmlicher Bearbeitung auf 99,11 TP3T bei Laserbearbeitung verbessert. Noch wichtiger ist, dass die Maßhaltigkeit über kontinuierliche Produktionsläufe hinweg innerhalb von ±0,001 mm liegt – ein Präzisionsgrad, den herkömmliche Bearbeitungsmethoden nicht dauerhaft erreichen können. Die Kundenreklamationsquote ist um 751 TP3T gesunken, während die Nacharbeitsquote von 2,11 TP3T auf 0,31 TP3T gesunken ist.

JIT-Liefermöglichkeiten in der Automobilherstellung erfordern Produktionssysteme, die schnell auf veränderte Nachfragemuster und Kundenanforderungen reagieren können. Die inhärente Flexibilität der Laserbearbeitungstechnologie bietet die ideale Lösung durch programmierbares „Soft Tooling“, das den Zeit- und Kostenaufwand herkömmlicher Werkzeugwechsel eliminiert. OPMT Lasers MT30 Sieben-Achsen-Bearbeitungszentrum mit fünf Gelenken veranschaulicht diese Flexibilität mit auf unter 30 Minuten reduzierten Produktwechselzeiten.

Die flexiblen Fertigungsmöglichkeiten gehen über den einfachen Produktwechsel hinaus und ermöglichen eine echte Modellmix-Produktion. Eine einzige Laserbearbeitungslinie kann gleichzeitig zwölf verschiedene Produktspezifikationen verarbeiten, ohne die Produktionseffizienz zu beeinträchtigen. Diese Fähigkeit ist besonders wertvoll im Automobilbau, wo Produktionspläne unterschiedliche Modellmix-Anforderungen und kundenspezifische Optionen berücksichtigen müssen.

Die Integration der Lieferkette durch intelligente Planungssysteme gewährleistet optimale Produktionsabläufe und Lieferperformance. Advanced Planning and Scheduling (APS)-Systeme sind direkt mit den ERP-Systemen der Kunden verbunden und optimieren Produktionsabläufe automatisch anhand von Auftragspriorität und Lieferanforderungen. Tatsächliche Leistungsdaten belegen eine Verkürzung des durchschnittlichen Lieferzyklus von branchenüblichen 15 Tagen auf 7,5 Tage bei einer Lieferpünktlichkeitsquote von 99,11 TP3T. Diese verbesserte Lieferperformance senkt die Lagerkosten der Kunden und stärkt gleichzeitig die Wettbewerbsfähigkeit der gesamten Lieferkette.

Return on Investment-Berechnungen für Laserschneidsysteme für die Automobilindustrie erfordern eine umfassende Analyse der direkten und indirekten wirtschaftlichen Vorteile. Die anfänglichen Investitionskosten umfassen in der Regel die Anschaffung der Ausrüstung (insgesamt 65–70 TP3T), Installation und Inbetriebnahme (8–12 TP3T), Personalschulung (3–5 TP3T) und Wartung im ersten Jahr (5–8 TP3T). Die wirtschaftlichen Vorteile gehen jedoch weit über einfache Kostensenkungen hinaus und umfassen Produktivitätssteigerungen, Qualitätsverbesserungen und strategische Wettbewerbsvorteile.

Direkte wirtschaftliche Vorteile rechtfertigen die Investition durch zahlreiche Leistungsverbesserungen. Produktionseffizienzsteigerungen von 50–70 % ermöglichen einen höheren Durchsatz bei bestehender Anlagenfläche. Automatisierungsmöglichkeiten und der geringere Bedarf an manuellen Eingriffen führen zu einer Senkung der Arbeitskosten um 60 %. Verbesserungen bei der Materialausnutzung von 30–40 % reduzieren die Abfallkosten, während Qualitätsverbesserungen Nacharbeits- und Ausschusskosten in Höhe von 80 % einsparen.

Eine umfassende Fallstudie eines mittelständischen Automobilzulieferers veranschaulicht die typische ROI-Entwicklung. Mit einer Anfangsinvestition von 1,2 Millionen TP4T in eine komplette OPMT-Laserbearbeitungslösung erzielte das Werk jährliche Kosteneinsparungen von 720.000 TP4T durch Effizienzsteigerungen, Qualitätsverbesserungen und Personalabbau. Die Amortisationszeit betrug 20 Monate bei einem Nettobarwert von 2,1 Millionen TP4T über fünf Jahre und einem internen Zinsfuß von 48,61 TP3T. Darüber hinaus ermöglichte der technologische Fortschritt den Abschluss neuer, hochwertiger Aufträge, wodurch der Jahresumsatz um 351 TP3T stieg.

Neue Trends in der Automobil-Laserbearbeitung für 2025 Der Fokus liegt auf der Integration künstlicher Intelligenz, vorausschauender Wartung und fortschrittlichen Materialverarbeitungstechniken. Algorithmen für maschinelles Lernen ermöglichen nun eine automatische Parameteroptimierung auf Basis historischer Verarbeitungsdaten und schaffen so wirklich „selbstlernende“ Fertigungssysteme. Die neuesten Systeme von OPMT Laser verfügen über eine KI-gesteuerte Prozessoptimierung, die die Leistung kontinuierlich verbessert. Laseranwendungstechnik Förderung.

Die Technologie der vorausschauenden Wartung verbessert die Anlagenzuverlässigkeit und Produktionseffizienz durch Sensorintegration und Big-Data-Analyse deutlich. Das System warnt 72 Stunden im Voraus vor möglichen Ausfällen und ermöglicht so eine planbare Wartungsplanung, die unerwartete Ausfallzeiten minimiert. Praxisdaten zeigen eine Reduzierung der jährlichen Ausfallzeiten von 180 Stunden auf 45 Stunden, was einer Verbesserung der Gesamtanlageneffektivität um 25% entspricht.

Fortschrittliche Materialverarbeitungskapazitäten decken die wachsende Nachfrage nach leichten Automobilmaterialien ab, darunter kohlenstofffaserverstärkte Kunststoffe (CFK) und Metallmatrix-Verbundwerkstoffe. Ultraschnelle Laserbearbeitungstechnologie Die Nutzung von Femtosekunden-Pulsdauern ermöglicht die Präzisionsbearbeitung dieser anspruchsvollen Materialien ohne thermische Schäden. Diese Fähigkeit eröffnet neue Möglichkeiten für das Automobildesign der nächsten Generation und gewährleistet gleichzeitig die für Automobilanwendungen wesentlichen Präzisions- und Qualitätsanforderungen.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Entdecken Sie die Lasergalvanometer-Technologie: Funktionsprinzipien, geschlossene vs. offene Regelsysteme, industrielle Anwendungen und die Integration mit 5-Achs-CNC-Plattformen für die Präzisionsfertigung.

Erfahren Sie, wie hochentwickelte vertikale 5-Achs-CNC-Systeme im Jahr 2026 eine Präzision im Mikrometerbereich von ±0,001-0,005 mm für Anwendungen in der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie erreichen werden.

Umfassender Leitfaden zu 5-Achs-Laserschneidmaschinen: Technologieprinzipien, Vorteile gegenüber 3-Achs-Systemen, industrielle Anwendungen und Spezifikationen für die Präzisionsfertigung.

Erfahren Sie, wie 5-Achs-Lasergravurmaschinen Präzision im Mikrometerbereich für komplexe Oberflächenmarkierungen, Formtexturierung und die Kennzeichnung industrieller Bauteile in den Bereichen Luft- und Raumfahrt, Automobilindustrie und Medizintechnik bieten.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.