Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Das Verständnis der Materialauswahl für Laserbearbeitungsanwendungen erfordert eine umfassende Analyse der thermischen, optischen und mechanischen Eigenschaften, die die Bearbeitungsergebnisse und die Komponentenqualität direkt beeinflussen. Diese technische Analyse untersucht die grundlegenden Unterschiede zwischen Nylon 12 (PA12) und Polypropylen (PP) für die industrielle Laserfertigung und liefert Ingenieuren fundierte Erkenntnisse für optimale Materialauswahl und Prozessoptimierungsstrategien.

Die Wahl zwischen PA12 und PP erfordert wichtige Aspekte, darunter thermische Eigenschaften, Feuchtigkeitsabsorption und Laserverarbeitungskompatibilität. Diese Materialien erfüllen unterschiedliche Aufgaben in der Automobil-, Elektronik- und Medizingeräteherstellung und bieten je nach Anwendungsanforderungen und Verarbeitungsbedingungen jeweils unterschiedliche Vorteile.

Basierend auf etablierten Datenbanken zu Materialeigenschaften und Industriestandards weisen PA12 und PP deutlich unterschiedliche thermische Verhaltensweisen auf, die sich direkt auf die Parameter der Laserverarbeitung und die Qualitätsergebnisse auswirken.

Thermisches Profil von Nylon 12 (PA12):

Thermisches Profil von Polypropylen (PP):

Der grundlegende Unterschied in der Feuchtigkeitsaufnahme stellt einen entscheidenden Faktor für Laserbearbeitungsanwendungen dar. Die höhere Feuchtigkeitsaufnahme von PA12 kann die Dimensionsstabilität in feuchten Umgebungen beeinträchtigen, während PP unter unterschiedlichen Umgebungsbedingungen konsistente Eigenschaften beibehält.

Laut dem Leitfaden zur Materialkompatibilität von OPMT sind sowohl PA12 als auch PP für Laserverarbeitungsanwendungen geeignet, allerdings erfordert jedes Material für optimale Ergebnisse eine spezifische Parameteroptimierung.

Verarbeitungseigenschaften von Polypropylen (PP):

Vorteile der Verarbeitung von Nylon 12 (PA12):

Die Verarbeitungsrichtlinien von OPMT betonen die Bedeutung der materialspezifischen Parameteroptimierung. Für PP-Anwendungen Präzisions-Laserschneidtechnologie erfordert eine sorgfältige Kontrolle der Leistungsdichte und des Wärmemanagements, um Materialverzerrungen zu vermeiden.

Im Automobilsektor werden beide Werkstoffe aufgrund ihrer spezifischen Eigenschaften und Verarbeitungseigenschaften für unterschiedliche Anwendungen eingesetzt.

PA12 Automobilanwendungen:

PP-Anwendungen im Automobilbereich:

3C electronic digitale Branchenlösungen Je nach spezifischen Anforderungen profitieren beide Materialien. Die Elektronikbranche schätzt PA12 insbesondere für Anwendungen, die Dimensionsstabilität und mechanische Festigkeit erfordern, während PP für Anwendungen eingesetzt wird, bei denen Feuchtigkeitsbeständigkeit und Kosteneffizienz im Vordergrund stehen.

Wichtige Elektronikanwendungen:

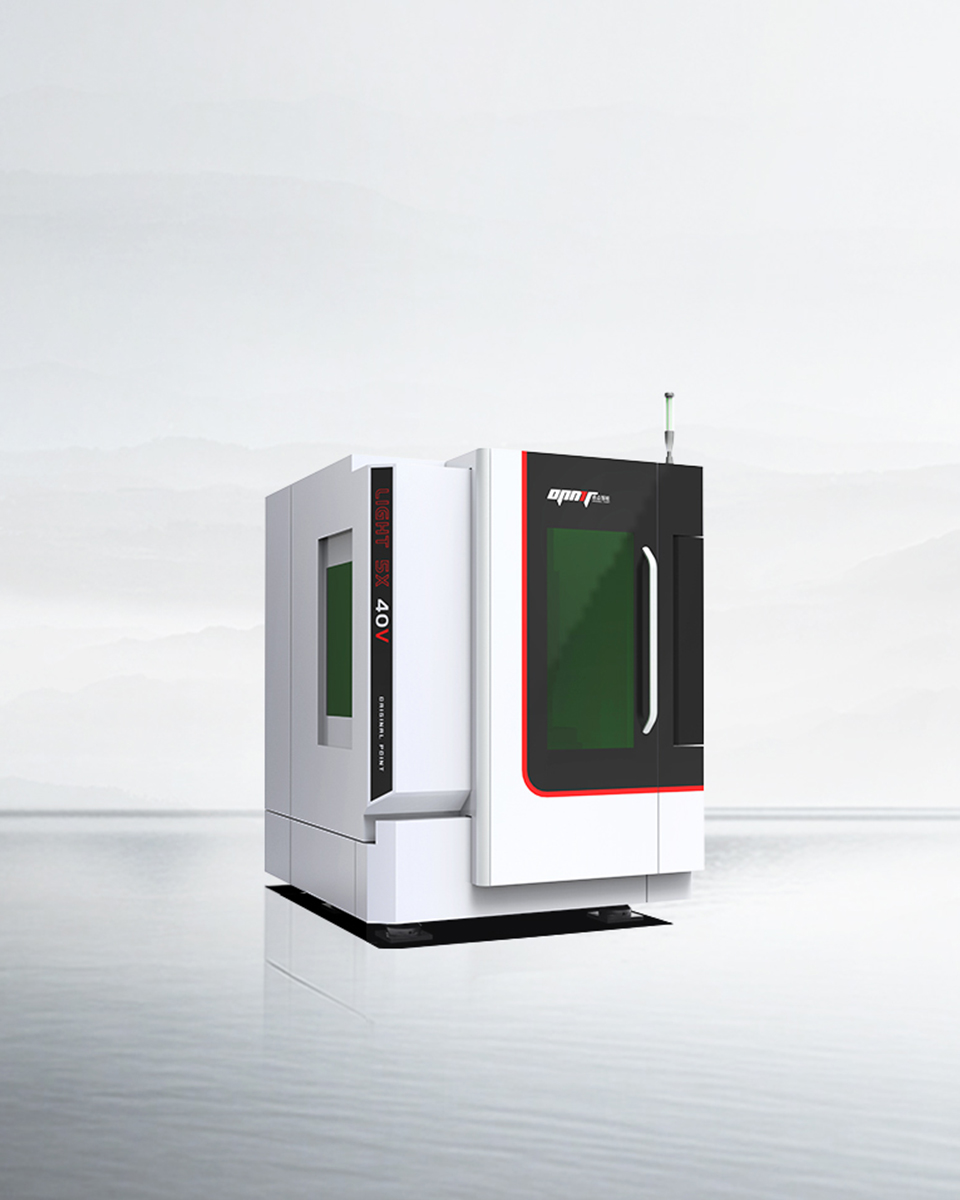

Die fortschrittlichen Laserbearbeitungssysteme von OPMT sind speziell für die Verarbeitung unterschiedlicher Materialien wie PA12 und PP konzipiert. Die Laserbearbeitungszentren der Light 5X-Serie bieten die nötige Präzision und Kontrolle für die optimale Verarbeitung beider Materialien.

Technische Daten Light 5X 40V:

Light 5X 60V – Erweiterte Funktionen:

Technologien zur Lasertexturierung und Oberflächenmodifizierung zeigen besondere Vorteile sowohl bei PA12- als auch bei PP-Materialien. Das Micro3D L570V-System von OPMT ermöglicht komplexe Oberflächenmuster und Mikrostrukturen, die die Funktionalität verbessern und gleichzeitig die Verarbeitungseffizienz aufrechterhalten.

Texturierungsfunktionen des L570V:

Basierend auf den Bewertungskriterien des OPMT-Ingenieurteams sind bei der Materialauswahl drei kritische Faktoren zu berücksichtigen: Umgebungsbedingungen, mechanische Anforderungen und Budgetbeschränkungen.

Wählen Sie PA12, wenn:

Wählen Sie PP, wenn:

Eine erfolgreiche Implementierung erfordert die sorgfältige Berücksichtigung der materialspezifischen Verarbeitungsparameter. Die Erfahrung von OPMT zeigt, dass materialspezifische Optimierung im Vergleich zu generischen Verarbeitungsansätzen bessere Ergebnisse liefert.

PA12-Optimierungsansatz:

PP-Optimierungsansatz:

Beide Materialien erfüllen bei entsprechender Verarbeitung die relevanten Industriestandards. Die Laserbearbeitungssysteme von OPMT erfüllen umfassende Zertifizierungen, darunter die CE-Kennzeichnung, die Umweltnorm ISO 14001 und die RoHS-Konformität für elektronische Anwendungen.

Die Herstellungsverfahren und -anlagen von OPMT erfüllen strenge Qualitätsstandards:

Phase 1: Materialbewertung

Phase 2: Parameteroptimierung

Phase 3: Produktionsimplementierung

OPMTs Engagement für technologischen Fortschritt verbessert kontinuierlich die Verarbeitungsmöglichkeiten für PA12- und PP-Materialien. Die Integration fortschrittlicher Überwachungssysteme und adaptiver Steuerungstechnologien ermöglicht Echtzeitoptimierungen für gleichbleibende Qualitätsergebnisse.

Innovationsschwerpunkte:

Die Wahl zwischen PA12 und PP für Laserbearbeitungsanwendungen hängt von spezifischen Anforderungen ab, darunter mechanische Eigenschaften, Umgebungsbedingungen und wirtschaftliche Aspekte. PA12 bietet überlegene mechanische Leistung und chemische Beständigkeit und eignet sich daher ideal für anspruchsvolle Anwendungen in der Automobil- und Luftfahrtindustrie. PP bietet hervorragende Feuchtigkeitsbeständigkeit und Kosteneffizienz und eignet sich für Anwendungen, bei denen diese Eigenschaften im Vordergrund stehen.

Die fortschrittlichen Laserbearbeitungssysteme von OPMT liefern durch präzise Parametersteuerung und umfassende Prozessüberwachung optimierte Ergebnisse für beide Materialien. Die Kombination aus technischem Know-how, modernster Ausrüstung und umfassendem Support gewährleistet eine erfolgreiche Umsetzung unabhängig von der Materialauswahl.

Für optimale PA12- und PP-Laserverarbeitungsmöglichkeiten bietet OPMT umfassende Lösungen:

Kontaktieren Sie die technischen Spezialisten von OPMT Laser, um zu erfahren, wie fortschrittliche Laserverarbeitungstechnologie Ihre Fertigungsabläufe mit der am besten geeigneten Materialauswahl für Ihre spezifischen Anwendungsanforderungen optimieren kann.

Haftungsausschluss

Dieser Inhalt wurde von OPMT Laser auf Grundlage öffentlich verfügbarer Informationen zusammengestellt und dient ausschließlich zu Referenzzwecken. Die Erwähnung von Marken und Produkten Dritter dient dem objektiven Vergleich und stellt keine kommerzielle Verbindung oder Billigung dar.

Entdecken Sie die Welt der CNC-Bearbeitung, indem wir 3-Achsen- und 5-Achsen-Technologien vergleichen. Von einfachen Vorgängen bis hin zu komplexen Geometrien – finden Sie heraus, welche Maschine Ihren Fertigungsanforderungen im Jahr 2025 entspricht.

Entdecken Sie OPMTs bewährten 5-Phasen-ODM-Prozess für kundenspezifische Lasersysteme. ISO-zertifizierte Fertigung, Präzision ±0,003 mm, IP-Schutz. Senden Sie uns noch heute Ihre Projektanforderungen.

Suchen Sie nach den besten Anbietern für 5-Achsen-CNC-Bearbeitungszentren? In unserer Top-10-Liste finden Sie Expertenwissen und die perfekte Lösung für Ihre Anforderungen!

Entdecken Sie die 10 besten Laser-Metallschneidmaschinen des Jahres 2025, darunter Branchenführer wie Trumpf, Bystronic und OPMT Laser. Vergleichen Sie Spitzentechnologie, Präzision und Effizienz, um die perfekte Lösung für Ihre Fertigungsanforderungen zu finden.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.