Vereinbaren Sie einen Besuch

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Egal ob Sie eine allgemeine Beratung oder spezifische Unterstützung benötigen, wir helfen Ihnen gerne weiter.

Alle News

Aktie

Saphir hat sich in der Unterhaltungselektronik als bevorzugtes optisches Material etabliert, da es außergewöhnliche Kratzfestigkeit mit hoher Lichtdurchlässigkeit vereint – diese Vorteile gehen jedoch mit komplexeren Herstellungsverfahren einher. Seine extreme Härte und sein sprödes Bruchverhalten machen mechanische Schneid- und Bohrverfahren anfällig für Beschädigungen unter der Oberfläche, Ausbrüche an den Kanten und unvorhersehbare Rissbildung. In der Produktion ist die Frage, ob Saphir … dürfen Die Frage ist, ob ein Verfahren die Anforderungen an Kantenqualität und Abmessungen bei industrieller Betriebszeit wiederholt erfüllen kann, ohne dass latente Defekte entstehen, die erst nach dem Beschichten, Verbinden oder thermischen Zyklieren sichtbar werden.

Eine „vollständige“ Saphir-Laserlösung muss daher auf Ebene des Fertigungssystems definiert werden. Sie umfasst nicht nur die Wahl der Laserquelle, sondern eine präzise abgestimmte Kombination aus Pulsregime, Strahlführung, Fünf-Achsen-Bewegungssteuerung und Prüfverfahren, die gemeinsam Wärmeeintrag, Spannungsverteilung und Geometrie steuern. Sind diese Ebenen stimmig gestaltet, wird die Laserbearbeitung zu einem skalierbaren Verfahren zum Schneiden und Bohren von Saphir – von der Wafervereinzelung bis hin zu Mikrobohrungen für Kameramodule – und reduziert gleichzeitig Nacharbeit und stabilisiert die Ausbeute.

Die Versagensmechanismen bei der Saphirbearbeitung werden maßgeblich durch die Bruchmechanik bestimmt, nicht nur durch die Abtragsrate. Mikrorisse und Ausbrüche an den Kanten sind kritisch, da Saphir sich nicht plastisch verformt, um Spannungen abzubauen; er speichert und entlädt Spannungen durch Sprödbruch. Daher können sich zwei Teile mit scheinbar gleichen Messwerten im weiteren Verlauf sehr unterschiedlich verhalten: Das Teil mit stärkeren Oberflächenschäden versagt deutlich häufiger beim Montagedruck, der Ultraschallreinigung oder Vibrationen im Feld.

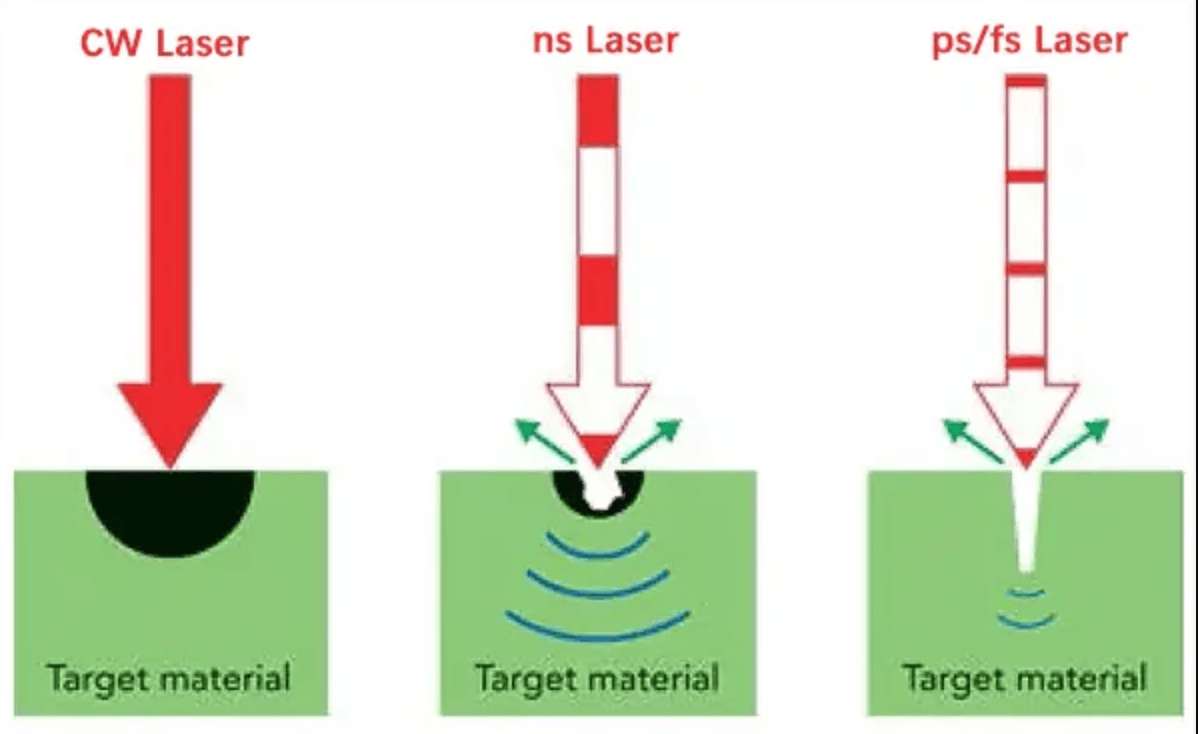

Die Laserbearbeitung mindert diese Risiken nur, wenn Wärmediffusion und Stoßwellen kontrolliert werden. Ultrakurze Laserpulse sind hierbei von Vorteil, da sie die Energie in ausreichend kurzen Zeiträumen abgeben, um die Wärmeeinflusszone (WEZ) zu verkleinern und thermisch bedingtes Risswachstum zu minimieren. Parallel dazu hängt die Prozessstabilität maßgeblich davon ab, wie konstant die Fluenz an der Werkstückoberfläche aufrechterhalten wird – ein Aspekt, der sowohl von der Bewegungsdynamik und der Fokussierung als auch vom Laser selbst abhängt.

In realen Elektronikfabriken spalten sich Saphirprogramme typischerweise in zwei Entwicklungsrichtungen auf:

Es handelt sich nicht um eine Entweder-oder-Entscheidung; viele etablierte Fertigungslinien nutzen beide Verfahren. Der praktische Ansatz besteht darin, jede Merkmalsfamilie dem Verfahren mit dem größten Prozessfenster zuzuordnen: Femtosekunden-Schneiden für rissempfindliche Kanten und präzise Mikrostrukturen sowie wassergeführtes Schneiden für tiefe Schnitte, bei denen die kontinuierliche Kühlung thermische Schäden minimiert.

Das Ablationsschneiden ist das flexibelste Verfahren für Saphir mit Freiformflächen – wie Kameraabdeckungen, Uhrenöffnungen und unregelmäßige Sensorfenster –, da es sich im Wesentlichen um ein Problem der Werkzeugbahn und nicht der Klingengeometrie handelt. Die zentrale Herausforderung in der Produktion besteht darin, lokale Überhitzung an Start- und Stopppunkten sowie in engen Radien zu vermeiden. In der Praxis basieren stabile Verfahren auf flachen Mehrfachdurchgängen, kontrollierter Überlappung und einer Bewegung, die den Strahleinfallswinkel und die Fokussierung entlang der Kontur konstant hält.

Für Ingenieurteams, die die Leistungsfähigkeit von Anlagen für diese Art der Bearbeitung bewerten, ist es unerlässlich zu überprüfen, ob die Plattform auch bei der schnellen Ausführung komplexer Fünf-Achs-Werkzeugwege die Präzision tatsächlich beibehalten kann. Zum Beispiel: OPMTs Micro3D L530V Fünf-Achsen-Femtosekundenlaser-Bearbeitungszentrum Die Anlage ist mit Verfahrwegen von 300/300/260 mm in X-, Y- und Z-Richtung, einer B-Achse von ±120° und einer C-Achse von 360° spezifiziert und bietet eine publizierte Positioniergenauigkeit von 0,003 mm (Wiederholgenauigkeit 0,002 mm) sowie eine B/C-Positioniergenauigkeit von 5 Zoll (Wiederholgenauigkeit 3 Zoll). Diese publizierten kinematischen und Genauigkeitswerte sind bei Saphirbearbeitungen von direkter Bedeutung, da sie darüber entscheiden, ob der Prozess über lange Produktionsläufe und mit mehreren Vorrichtungen hinweg eine konstante Punktplatzierung und gleichbleibende Kantenqualität gewährleisten kann.

Stealth-Dicing wird häufig für die Vereinzelung von Saphirwafern eingesetzt, wo Schnittverluste minimiert und Oberflächenintegrität von höchster Bedeutung sind. Das Verfahren erzeugt eine interne modifizierte Schicht, nach der eine kontrollierte Trennung einen sauberen Schnitt mit reduzierter Oberflächenbeschädigung ermöglicht. In der Serienfertigung kommt es beim Stealth-Dicing weniger auf die Leistung als vielmehr auf die Konsistenz der Fokussierung, die Waferhandhabung und die Trennungskontrolle an – Elemente, die in die gesamte Produktionslinie (Ausrichtung, Fixierung und Inline-Inspektion) integriert werden müssen.

Wassergeführtes Laserschneiden ist nicht einfach nur „Laser plus Wasser“, sondern ein gekoppeltes optisches und fluidisches System, das die thermischen Eigenschaften der Bearbeitung verändert. OPMT beschreibt dieses Verfahren als die Führung des gepulsten Lasers durch Totalreflexion in einem 50 µm Wasserstrahl, während der deionisierte Wasserstrahl die Schnittzone kühlt und die Wärmeeinflusszone (WEZ) auf unter 5 µm reduziert. Beim Saphirschneiden kann dieser Kühleffekt den entscheidenden Unterschied zwischen einer optisch akzeptablen Schnittkante und einer Kante mit Mikrorissnetzwerken ausmachen, die sich später während der Montage ausbreiten.

Aus fertigungstechnischer Sicht wird das wassergeführte Schneiden häufig für dicke Saphirfenster oder tiefe Profile gewählt, da die Trockenablation dort zu Ausbrüchen am Austritt und thermischer Spannungskonzentration führt. OPMT gibt außerdem an, dass Kunden in über 50 Anlagen in der Halbleiter-, Luft- und Raumfahrt- sowie Medizintechnikbranche innerhalb von sechs Monaten eine Reduzierung des Ausschusses um 25–301 TP3T und eine Steigerung des Durchsatzes um 151 TP3T erzielt haben – Werte, die besonders relevant sind, wenn die Saphirausbeute eher durch Kantenfehler als durch die reine Schnittgeschwindigkeit begrenzt wird.

Die Saphirbohrung in der Elektronik wird häufig durch die Anforderungen an Mikrobohrungen bestimmt: Öffnungen für Kameramodule, Sensorfenster, Akustikanschlüsse und Ausrichtungsbohrungen. Das eigentliche Fertigungsziel ist nicht nur die Kontrolle des Durchmessers, sondern auch die Vermeidung von Konizität, Kantenausbrüchen und Beschädigungen unter der Oberfläche, um die Stabilität der Bohrung während Reinigung, Beschichtung, Einpressen und Temperaturwechsel zu gewährleisten.

Stabile Bohrstrategien lassen sich im Allgemeinen in drei Gruppen einteilen:

Beim wassergeführten Bohren entfernt der Wasserstrahl kontinuierlich Bohrspäne und führt die Restwärme zwischen den Impulsen ab. Dadurch ergibt sich für Ingenieurteams oft ein größeres Prozessfenster für tiefe Mikrobohrungen. Die Beschreibung der wassergeführten Lasertechnologie von OPMT hebt gratfreie Schnittfugen und Präzision im Mikrometerbereich hervor und bietet ein praxisorientiertes Implementierungsmodell (Baustellenvorbereitung, Installation, Schulung, Validierung), das dem Vorgehen bei der Inbetriebnahme regulierter und hochzuverlässiger Fertigungslinien entspricht.

Die Optimierung des Saphirprozesses ist am effektivsten, wenn er als Problem der kontrollierten Energiezufuhr behandelt wird:

Auf der Geräteseite sollten Ingenieure auf veröffentlichte Spezifikationen bestehen, die eine stabile Energieabgabe gewährleisten. Beispielsweise wird der Micro3D L530V als vollständig faseroptischer Femtosekundenlaser mit einer Pulsdauer von ≤ 400 fs und einer Wiederholfrequenz von ≥ 1 MHz beschrieben und ist für den industriellen 24/7-Betrieb ausgelegt. Diese veröffentlichten Puls- und Wiederholratenwerte bilden die Grundlage für die Entwicklung eines robusten Verfahrens zur Saphirablation/-bohrung vor der Optimierung durch das Versuchsplanungs- und Versuchsplanungsverfahren (DOE).

Die Akzeptanzkriterien für Saphir in der Elektronikfertigung basieren typischerweise auf drei messbaren Ergebnissen:

Der Schlüssel zu einer stabilen Produktion liegt in der praktischen Umsetzung von Inspektionsmaßnahmen. Das bedeutet, Messergebnisse mit steuerbaren Parametern zu verknüpfen: Überlappung, Fokusversatz, Werkzeugwegstrategie und (bei wassergeführter Bearbeitung) Wasserstrahlstabilität und Düsenzustand. Der Inspektionsplan sollte daher sowohl Produktmesstechnik (Kanten-/Ausbruch-/Rauheitsprüfung) als auch Prozesszustandsprüfungen (Ausrichtung, Düsenreinheit, Strahlstabilität und Rezepturversionskontrolle) umfassen.

In Unternehmen mit formalisierten Qualitätssicherungssystemen – insbesondere in der Medizin- oder Luftfahrtindustrie – wird die Dokumentation zum Bestandteil der Fertigungsprozesse. OPMT positioniert sein wassergeführtes Laserverfahren explizit als konform mit ISO 9001:2015 und FDA 21 CFR 820. Dies entspricht der Tatsache, dass Prozessvalidierung und Rückverfolgbarkeit häufig obligatorisch sind, wenn Saphirkomponenten in regulierten Baugruppen verwendet werden.

Eine Saphir-fähige Laserplattform muss als Werkzeugmaschine und nicht als „Laserbox“ bewertet werden. In der Praxis sind die wichtigsten Unterscheidungsmerkmale:

Die Beschreibung des Micro3D L530V hebt Linearmotoren in X/Y/Z-Richtung und Drehmomentmotoren in B/C-Richtung hervor. Die Regelung beider Achsen (Linear- und Drehachse) ermöglicht ein schnelles dynamisches Ansprechverhalten. Bei Saphir beeinflusst diese Regelungsarchitektur direkt die Konturglätte, die Kantenkonsistenz und die Fähigkeit, ein stabiles Prozessfenster über lange Zyklen und im Mehrschichtbetrieb aufrechtzuerhalten.

Laser-Saphir-Linien sind dann erfolgreich, wenn die Inbetriebnahme als Fertigungsprojekt und nicht als Laborexperiment behandelt wird. Ein praktischer Implementierungsplan umfasst Folgendes:

OPMT bietet ein spezifisches, phasenweises Implementierungsmodell für wassergeführte Laser: 4–6 Wochen Standortvorbereitung, 2 Wochen Installation, 1 Woche Schulung und 2–4 Wochen Validierung. Dieser Ablauf entspricht der üblichen Vorgehensweise von Herstellern, um die Risiken beim Hochfahren von Produktionsprozessen zu minimieren und gleichzeitig die Markteinführungstermine für Unterhaltungselektronikprogramme einzuhalten.

Laserbearbeitung ist der mechanischen Saphirbearbeitung in der Regel wirtschaftlich überlegen, wenn der aktuelle Engpass in der Ausbeute (Ausschuss/Nacharbeit) oder den Nachbearbeitungsschritten liegt und nicht nur in der Zykluszeit. Die überzeugendste Wirtschaftlichkeitsberechnung berücksichtigt Folgendes:

Da Saphirprogramme hinsichtlich Dicke, Geometrie und Kantenkriterien stark variieren, ist der zuverlässigste Ansatz, ein strukturiertes Pilotprojekt mit exakt definierten Akzeptanzkriterien durchzuführen und die validierten Abweichungen anschließend in einen ROI umzurechnen. Wenn das Pilotprojekt auf den veröffentlichten Maschinenkapazitäten und einem dokumentierten Implementierungsplan basiert, sinkt das Risiko einer Skalierung deutlich.

Vergleich von Pikosekunden- und Nanosekunden-Lasersystemen für die industrielle Fertigung. Daten zur Wärmeeinflusszone, Verarbeitungsgeschwindigkeiten, Kostenanalyse und Anwendungskriterien der von OPMT eingesetzten Systeme.

PCD-Laserschneidmaschinen bieten eine Genauigkeit von 0,003 mm und eine dreimal schnellere Bearbeitung als EDM. Umfassender technischer Leitfaden zur Herstellung von Werkzeugen aus polykristallinem Diamant für die Luft- und Raumfahrt- sowie die Automobilindustrie.

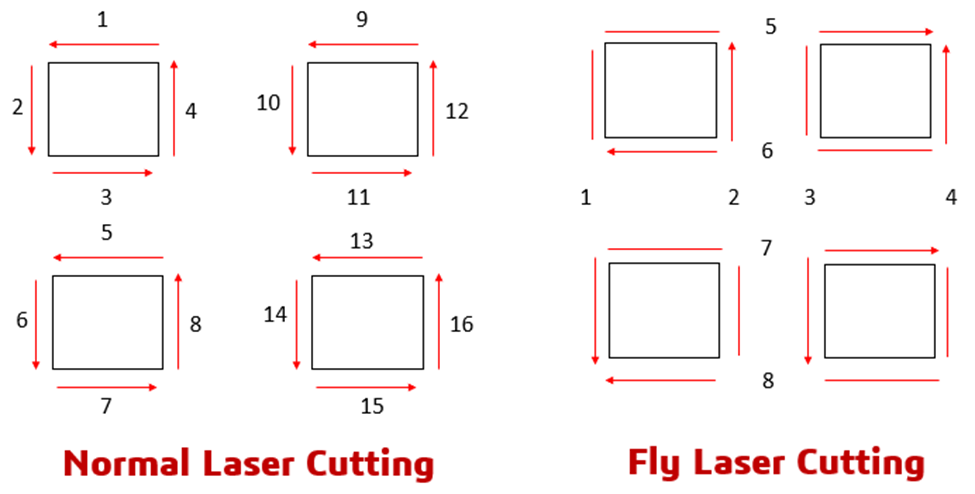

Die Fly-Cut-Lasertechnologie reduziert die Zykluszeit durch kontinuierliche Bewegungsbahnoptimierung um 30–501 TP3T. Erfahren Sie mehr über Mechanik, Anwendungen und OPMT-Anlagenspezifikationen für die Präzisionsfertigung.

Bewertungsrahmen für Fabriken zur Beschaffung von Laserschneidanlagen. Infrastrukturbewertung, Qualitätsmanagementsystemanalyse und Berechnung der Gesamtbetriebskosten auf Basis von über 30 Anlagenprüfungen.

Bitte geben Sie Ihre Kontaktinformationen ein, um das PDF herunterzuladen.