Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

En el competitivo panorama de fabricación actual, la integración de la automatización en Soldadura láser CNC Representa un enfoque transformador para impulsar la productividad, la precisión y la eficiencia operativa. Esta guía completa explora cómo los sistemas automatizados de manipulación de materiales están revolucionando las operaciones de soldadura láser, proporcionando a los fabricantes la información necesaria para implementar estas tecnologías eficazmente.

La evolución de la tecnología de soldadura láser ha transformado radicalmente los procesos de fabricación en diversas industrias. La automatización se ha convertido en la piedra angular de esta transformación, elevando las capacidades de los sistemas de soldadura láser a niveles sin precedentes.

La automatización en la soldadura láser ofrece múltiples ventajas que los procesos manuales tradicionales no pueden igualar. La precisión de un haz láser finamente enfocado permite un control preciso del área de soldadura, garantizando que solo se afecte el material objetivo, lo que reduce significativamente la zona afectada por el calor y minimiza la distorsión. Con sistemas automatizados, los fabricantes logran soldaduras consistentes y de alta calidad con una repetibilidad que los operadores humanos simplemente no pueden igualar.

La mejora de la velocidad es igualmente impresionante. Lo que antes tomaba 90 minutos con la soldadura manual por arco de tungsteno y gas (GTAW) ahora se puede completar en tan solo 10 minutos con sistemas automatizados de soldadura láser. Esta drástica reducción del tiempo de ciclo se traduce directamente en un mayor rendimiento y una mayor productividad.

Más allá de la velocidad y la precisión, los sistemas de soldadura láser automatizados ofrecen:

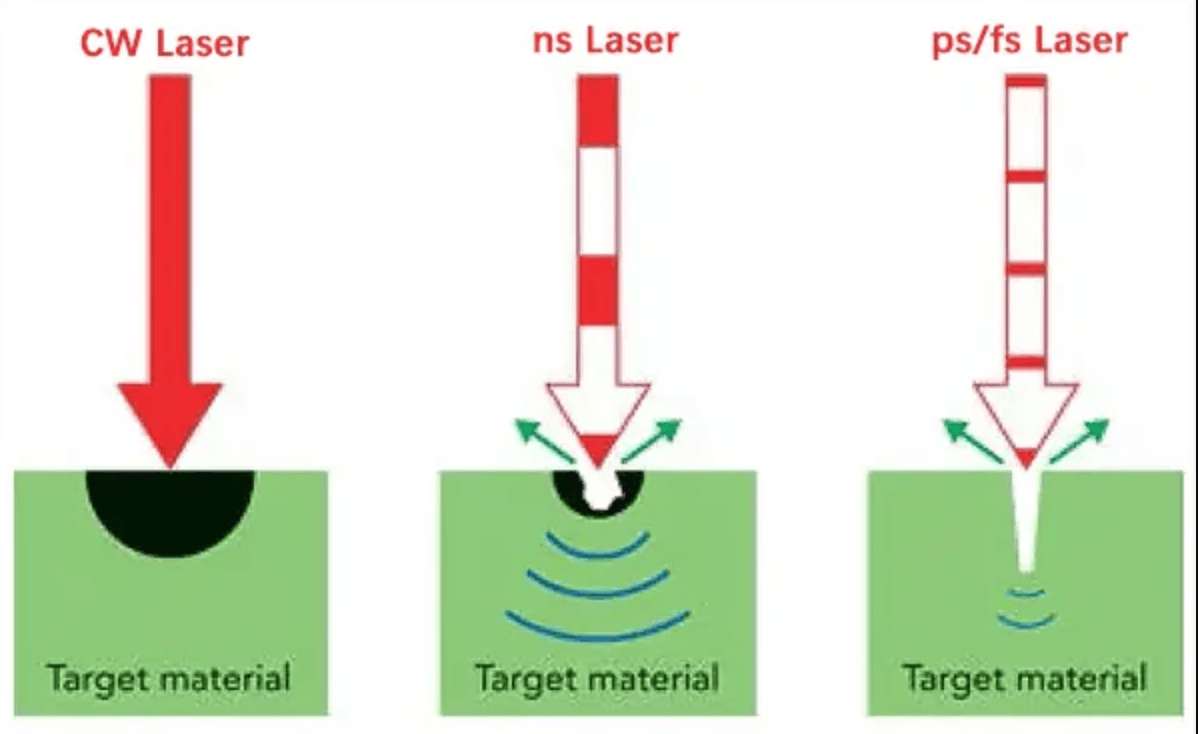

La transición de los láseres de CO2 tradicionales a los láseres de fibra avanzados ha sido fundamental para mejorar las capacidades de automatización. Los láseres de fibra proporcionan una salida más estable y consistente, esencial para mantener soldaduras de alta calidad. Son más rápidos, más precisos y requieren menos mantenimiento, lo que los hace ideales para procesos de soldadura automatizados.

Implementar la solución adecuada de manejo de materiales es crucial para maximizar la eficiencia de las operaciones de soldadura láser CNC. Existen diversas opciones, cada una con ventajas específicas para cada aplicación.

Los robots representan la piedra angular de la manipulación automatizada moderna de materiales en la soldadura láser. Realizan tareas con una precisión y repetibilidad excepcionales, mejorando significativamente la eficiencia de la producción. Los sistemas robóticos más comunes incluyen:

Los sistemas robóticos se destacan por mantener una calidad de soldadura constante al posicionar los cabezales láser con una precisión excepcional y seguir con precisión las trayectorias programadas. Son especialmente valiosos en entornos de producción de alto volumen, donde se deben realizar miles de soldaduras con una calidad constante.

Los sistemas de transporte automatizados garantizan un flujo fluido de las piezas durante el proceso de soldadura. Estos sistemas pueden incluir:

Estos sistemas optimizan el flujo de trabajo al minimizar el tiempo de inactividad entre operaciones y mantener un ritmo de producción constante.

Para los fabricantes que buscan optimizar la implementación, los paquetes de soldadura láser listos para integrar ofrecen ventajas significativas. Estas soluciones integrales suelen incluir:

Estos paquetes reducen significativamente el tiempo de configuración y los costos de desarrollo asociados con las configuraciones personalizadas. Ofrecen funciones avanzadas de monitoreo mediante visión artificial y monitoreo de procesos en tiempo real, lo que garantiza la alineación precisa del rayo láser y detecta anomalías durante la soldadura.

Comparación de sistemas de manipulación automatizados

| Tipo de sistema | Mejores aplicaciones | Ventajas | Limitaciones |

|---|---|---|---|

| Robots de 6 ejes | Soldaduras 3D complejas, geometrías de piezas variadas | Máxima flexibilidad, amplio área de trabajo, alta precisión | Mayor coste inicial, programación más compleja |

| Robots SCARA | Tareas repetitivas, aplicaciones planas | Tiempos de ciclo rápidos, buena precisión, menor costo. | Limitado a movimientos más simples, área de trabajo más pequeña |

| Cobots | Producción en lotes pequeños, entornos de colaboración humana | Fácil programación, implementación flexible, funciones de seguridad. | Menor capacidad de carga útil, velocidades de operación más lentas |

| Sistemas transportadores | Producción de gran volumen, flujo de piezas lineal | Operación continua, tiempo consistente, escalable | Menos flexible para diversos tipos de piezas, rutas fijas |

| Listo para integrar | Nuevos adoptantes, aplicaciones estandarizadas | Implementación más rápida, menor complejidad de integración | Puede requerir adaptaciones para requisitos únicos. |

La implementación exitosa de sistemas robóticos para el manejo de materiales en la soldadura láser requiere una planificación cuidadosa y la consideración de varios factores clave.

Al integrar robots con equipos de soldadura láser CNC, tenga en cuenta estos enfoques probados:

Una integración adecuada requiere atención tanto al hardware como al software. Los fabricantes deben priorizar sistemas con interfaces intuitivas que faciliten la programación y el ajuste de los parámetros de soldadura mediante controles táctiles.

A pesar de los beneficios, la implementación de sistemas robóticos de manejo de materiales presenta varios desafíos:

Antes de implementar el manejo automatizado de materiales para la soldadura láser, los fabricantes deben evaluar:

Las implementaciones en el mundo real demuestran los beneficios tangibles del manejo automatizado de materiales en operaciones de soldadura láser.

Un proveedor líder de la industria automotriz integró con éxito un sistema de soldadura láser asistida por robot para componentes de respaldos de asientos. El sistema incluía:

Este sistema integrado produce 148 soldaduras en tan solo 45 segundos, con una inspección exhaustiva que garantiza que cada soldadura cumpla con los más estrictos estándares de calidad. El sistema mantiene una alineación precisa de las piezas, permite cambios rápidos y ofrece flexibilidad para ejecutar diferentes modelos y conjuntos.

OPMT Laser colaboró con un cliente de la industria de vehículos eléctricos para crear un sistema automatizado de soldadura láser para unir barras colectoras de cobre a las pestañas de la batería. El sistema robótico de seis ejes garantiza soldaduras consistentes y repetibles, mejorando la seguridad con una designación láser de Clase 1 y optimizando la eficiencia mediante una interfaz hombre-máquina (HMI) personalizada.

El sistema admite la producción de múltiples números de pieza en un solo ciclo e incluye funciones de resolución de problemas remota. Esta integración mejoró significativamente la consistencia, la repetibilidad y la eficiencia del proceso de soldadura.

QTR, empresa de mecanizado y fabricación, solía realizar soldadura manual por arco de tungsteno con gas (GTAW) a una velocidad de 90 minutos por componente. Tras implementar la soldadura láser cobot, redujeron el tiempo de ciclo a tan solo 10 minutos por componente, lo que representa una reducción de 89%. Además del considerable ahorro de tiempo, la empresa eliminó otros problemas, como la distorsión que se presentaba anteriormente con el proceso GTAW, y ya no tuvo que limpiar las piezas después de la soldadura.

En el ensamblaje de motores eléctricos, garantizar la integridad y la calidad de las horquillas soldadas es fundamental. Un fabricante implementó ZScan 360 de Senswork, un avanzado sistema de inspección 3D que utiliza inteligencia artificial (IA) para supervisar el proceso de soldadura láser de estatores.

El sistema captura datos de alta resolución de los puntos de soldadura y utiliza algoritmos de aprendizaje profundo para evaluar la calidad de la soldadura en tiempo real. Esta implementación aumentó la precisión y la seguridad del proceso de soldadura, mejoró la eficiencia mediante la automatización del proceso de inspección y generó un ahorro significativo de costos al minimizar los defectos y la necesidad de retrabajo.

El futuro de la manipulación automatizada de materiales en la soldadura láser CNC radica en la integración de la inteligencia artificial y las tecnologías del Internet de las cosas, que prometen revolucionar aún más los procesos de fabricación.

La inteligencia artificial está revolucionando la automatización del manejo de materiales al optimizar los flujos de trabajo y predecir las necesidades de mantenimiento. Las implementaciones de IA en la soldadura láser incluyen:

Estos sistemas de IA aprenden continuamente de los datos operativos, mejorando constantemente su rendimiento y adaptándose a las condiciones cambiantes. Como señala una fuente del sector, «la IA aporta un nuevo nivel de inteligencia y adaptabilidad a la fabricación», transformando radicalmente la ejecución de las tareas en los talleres de soldadura.

Las tecnologías IoT están transformando la manipulación de materiales en la soldadura láser mediante la monitorización integral y la optimización del sistema. Las aplicaciones IoT incluyen:

A través del IoT, los operadores de máquinas pueden observar los parámetros de corte y soldadura en tiempo real y recibir alertas oportunas si surgen problemas. Esta capacidad permite realizar los ajustes necesarios para mantener la calidad y mejorar la seguridad en el trabajo, reduciendo la necesidad de que los operadores estén físicamente presentes durante las operaciones.

El análisis avanzado de datos permite enfoques de mantenimiento predictivo que minimizan el tiempo de inactividad y prolongan la vida útil del equipo:

Estas capacidades garantizan que el mantenimiento se realice en función del estado real del equipo en lugar de cronogramas fijos, lo que reduce significativamente el tiempo de inactividad no planificado y extiende la vida útil de los componentes.

Varias tecnologías emergentes prometen transformar aún más el manejo automatizado de materiales en la soldadura láser:

A medida que estas tecnologías maduren, permitirán niveles aún mayores de precisión, eficiencia y flexibilidad en las operaciones de soldadura láser CNC.

La manipulación automatizada de materiales ha transformado radicalmente la soldadura láser CNC, ofreciendo niveles de precisión, eficiencia y consistencia sin precedentes. Desde sistemas robóticos que garantizan una calidad repetible hasta tecnologías de IA e IoT que optimizan las operaciones en tiempo real, estas innovaciones están transformando los procesos de fabricación en todas las industrias.

A medida que los fabricantes avanzan en la implementación de estas tecnologías, comprender las opciones disponibles, las mejores prácticas, los posibles desafíos y las tendencias futuras se vuelve esencial para el éxito. Al seleccionar cuidadosamente las soluciones automatizadas de manejo de materiales adecuadas y seguir estrategias de integración probadas, las empresas pueden lograr mejoras sustanciales en la productividad, manteniendo al mismo tiempo los más altos estándares de calidad.

En un panorama de fabricación que exige cada vez mayor eficiencia y precisión, la manipulación automatizada de materiales en la soldadura láser CNC representa una ventaja competitiva crucial. Las empresas que adoptan estas tecnologías se posicionan a la vanguardia de la innovación, listas para afrontar los retos del entorno de producción actual y prepararse para las oportunidades del futuro.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Compare sistemas láser de picosegundos y nanosegundos para la fabricación industrial. Datos de la ZAT, velocidades de procesamiento, análisis de costos y criterios de aplicación de los sistemas implementados por OPMT.

Las máquinas de corte láser PCD ofrecen una precisión de 0,003 mm y un procesamiento tres veces más rápido que la electroerosión. Guía técnica completa para la fabricación de herramientas de diamante policristalino para las industrias aeroespacial y automotriz.

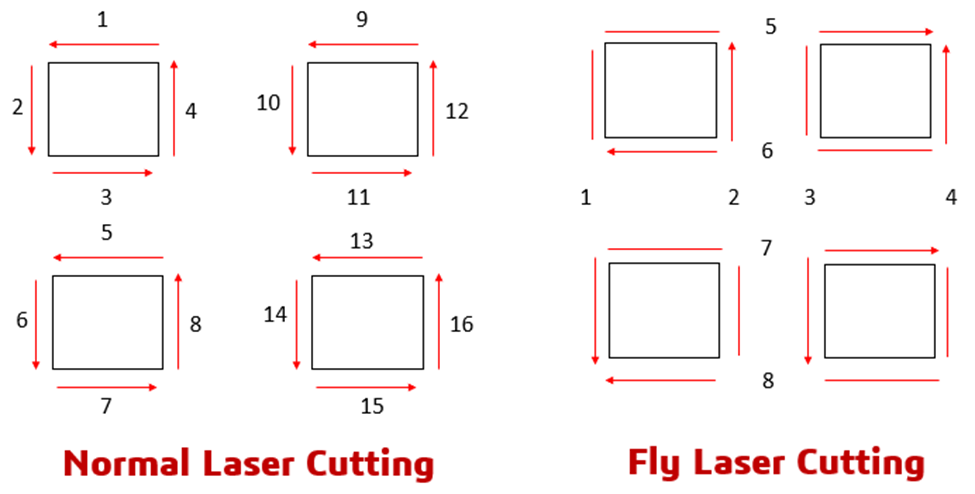

La tecnología láser de corte al vuelo reduce el tiempo de ciclo en un 30-50% mediante la optimización continua de la trayectoria de movimiento. Aprenda la mecánica, las aplicaciones y las especificaciones de los equipos OPMT para la fabricación de precisión.

Marcos de evaluación de fábricas para la adquisición de equipos de corte láser. Evaluación de infraestructura, análisis de sistemas de calidad y cálculo del coste total de propiedad (CTP) basado en más de 30 auditorías de instalaciones.

Por favor, rellene sus datos de contacto para descargar el PDF.