En el ámbito de la fabricación de precisión, los sistemas láser de CO₂ de 500 W representan un equilibrio crucial entre la velocidad de procesamiento y la calidad de corte para aplicaciones en madera. Estos sistemas aprovechan las excepcionales características de absorción de la longitud de onda de 10,6 micrómetros, ideal para procesar eficientemente materiales orgánicos, manteniendo las tolerancias de precisión que exigen los entornos de fabricación modernos.

La clasificación de potencia de 500 W sitúa a estos sistemas en el rango de potencia media de las cortadoras láser industriales, ofreciendo suficiente densidad energética para un procesamiento rápido de materiales, manteniendo al mismo tiempo el control térmico necesario para acabados de cantos de alta calidad en aplicaciones de madera. Este nivel de potencia permite a los fabricantes lograr una eficiencia de producción óptima en una amplia gama de variedades y espesores de madera comúnmente utilizados en la fabricación industrial.

Principios fundamentales del procesamiento de madera con láser de CO₂

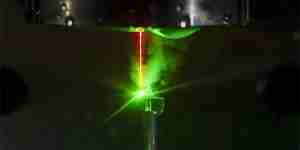

Tecnología láser de CO₂ Utiliza una mezcla gaseosa compuesta principalmente de dióxido de carbono, helio y nitrógeno. Al energizarse mediante una descarga eléctrica, esta mezcla genera un haz láser con una longitud de onda de 10,6 micrómetros, que presenta características de absorción excepcionales al interactuar con materiales de madera.

El proceso de corte por láser de CO₂ funciona mediante una interacción térmica controlada, donde la energía láser enfocada vaporiza el material a lo largo de la trayectoria de corte. Este proceso crea una mínima zona afectada por el calor (ZAT) Cuando se optimiza adecuadamente, se obtienen cortes de precisión con carbonización significativamente reducida en comparación con los métodos de corte convencionales.

Para aplicaciones de procesamiento de madera, los láseres de CO₂ ofrecen claras ventajas:

- Características de absorción superiores en materiales orgánicos debido a la longitud de onda de 10,6 μm

- Procesamiento sin contacto que elimina tensiones mecánicas en la pieza de trabajo

- Costos de herramientas reducidos ya que no hay desgaste físico del cortador

- Capacidad de contorno complejo con una calidad de borde excepcional

Parámetros críticos que afectan el rendimiento del corte

Fundamentos de la relación potencia-velocidad

La relación entre la potencia del láser y la velocidad de corte sigue una correlación no lineal que debe equilibrarse cuidadosamente para obtener resultados óptimos. Si bien una mayor potencia permite velocidades de procesamiento más rápidas, una calibración incorrecta puede provocar una carbonización excesiva o cortes incompletos.

En los sistemas de CO₂ de 500 W, la densidad de potencia (potencia por unidad de área) en el punto focal es un factor crucial para determinar la eficacia del corte. Con una óptica de enfoque adecuada que produce un tamaño de punto de aproximadamente 0,2 mm, estos sistemas pueden alcanzar densidades de potencia superiores a 15 000 W/cm², suficiente para la vaporización rápida de la mayoría de los tipos de madera, manteniendo los estándares de calidad.

Consideraciones materiales

Impacto del tipo y densidad de la madera

Las propiedades físicas y químicas de las diferentes especies de madera influyen significativamente en los parámetros de corte óptimos:

Maderas blandas (pino, cedro, abeto) con rangos de densidad de 400-550 kg/m³ permiten velocidades de corte más rápidas debido a la menor resistencia del material.

Maderas duras (roble, arce, nogal) con rangos de densidad de 600-900 kg/m³ requieren velocidades reducidas para lograr cortes limpios y completos.

Efectos del contenido de humedad

El contenido de humedad de la madera representa una de las variables más importantes que afectan el rendimiento del corte:

- Rango de humedad óptimo:8-12% proporciona el mejor equilibrio entre velocidad y calidad de corte.

- Alto contenido de humedad (>12%) reduce significativamente la eficiencia de corte ya que se requiere energía adicional para vaporizar el contenido de agua

- Bajo contenido de humedad (6 mm), colocando el punto focal aproximadamente a un tercio del espesor del material a menudo se obtienen resultados óptimos

- Pruebas de enfoque sistemático:Implementación de patrones de prueba de enfoque estandarizados con diferentes distancias focales para identificar configuraciones óptimas para tipos de madera específicos

Asistencia para la gestión de gases

Si bien el corte de madera se basa principalmente en la vaporización en lugar de la oxidación, la selección del gas de asistencia y la optimización de la presión siguen siendo importantes:

- Aire comprimido:La opción más rentable, normalmente utilizada a una presión de 8 a 12 bares.

- Nitrógeno:Para aplicaciones premium que requieren una decoloración mínima de los bordes, se utiliza a una presión de 10 a 15 bares.

- Optimización de la presión:Las presiones más altas generalmente permiten velocidades de corte más rápidas al eliminar de manera eficiente el material vaporizado, pero una presión excesiva puede provocar llamas apagadas en ciertos tipos de madera.

Estrategias de pases múltiples

Para materiales más gruesos o aplicaciones que requieren una calidad de borde superior:

- Método de dos pasadas:Primera pasada a potencia 80-90% con mayor velocidad, seguida de una pasada de acabado a velocidad reducida con máxima potencia.

- Incremento de profundidad:Aumento progresivo de la profundidad de corte a través de múltiples pasadas para materiales que superan los 15 mm de espesor.

Modulación dinámica de potencia

Los sistemas láser de CO₂ avanzados de 500 W admiten el ajuste de potencia en tiempo real durante las operaciones de corte:

- Reducción de potencia en curvas:Reduce automáticamente la potencia en las curvas para evitar quemaduras mientras se mantiene la velocidad

- Compensación de curva:Implementación de la reducción de potencia 5-10% en secciones curvas

- Compensación de aceleración:Creación de rampas de potencia durante las fases de aceleración y desaceleración para garantizar una calidad de corte constante

Parámetros de procesamiento específicos del material

Las siguientes tablas ofrecen una guía específica para procesar diversos tipos de madera con un sistema láser de CO₂ de 500 W. Estos parámetros parten de un equipo con un mantenimiento adecuado, un enfoque óptimo y una configuración de gas de asistencia.

Parámetros de procesamiento de madera blanda

| Tipo de madera | Espesor (mm) | Velocidad recomendada (mm/s) | Ajuste de potencia (%) | Posición de enfoque (mm) | Gas de asistencia |

|---|---|---|---|---|---|

| Pino | 3 | 50-60 | 80-90% | 0 (superficie) | Aire, 8 bar |

| Pino | 6 | 30-40 | 90-100% | -2 (debajo de la superficie) | Aire, 10 bar |

| Pino | 12 | 15-20 | 100% | -4 (debajo de la superficie) | Aire, 12 bar |

| Cedro | 3 | 45-55 | 80-90% | 0 (superficie) | Aire, 8 bar |

| Cedro | 6 | 25-35 | 90-100% | -2 (debajo de la superficie) | Aire, 10 bar |

| Picea | 3 | 40-50 | 85-95% | 0 (superficie) | Aire, 8 bar |

| Picea | 6 | 25-30 | 95-100% | -2 (debajo de la superficie) | Aire, 10 bar |

Parámetros de procesamiento de madera dura

| Tipo de madera | Espesor (mm) | Velocidad recomendada (mm/s) | Ajuste de potencia (%) | Posición de enfoque (mm) | Gas de asistencia |

|---|---|---|---|---|---|

| Roble | 3 | 30-40 | 85-95% | 0 (superficie) | Aire, 10 bar |

| Roble | 6 | 15-25 | 100% | -2 (debajo de la superficie) | Aire, 12 bar |

| Roble | 12 | 5-10 | 100% | -4 (debajo de la superficie) | Aire, 15 bar |

| Arce | 3 | 35-45 | 85-95% | 0 (superficie) | Aire, 10 bar |

| Arce | 6 | 20-30 | 95-100% | -2 (debajo de la superficie) | Aire, 12 bar |

| Nuez | 3 | 30-40 | 90-100% | 0 (superficie) | Aire, 10 bar |

| Nuez | 6 | 15-25 | 100% | -2 (debajo de la superficie) | Aire, 12 bar |

Parámetros de procesamiento de madera de ingeniería

| Tipo de material | Espesor (mm) | Velocidad recomendada (mm/s) | Ajuste de potencia (%) | Posición de enfoque (mm) | Gas de asistencia |

|---|---|---|---|---|---|

| Madera contrachapada | 3 | 40-50 | 80-90% | 0 (superficie) | Aire, 8 bar |

| Madera contrachapada | 6 | 25-35 | 90-100% | -2 (debajo de la superficie) | Aire, 10 bar |

| Madera contrachapada | 12 | 10-15 | 100% | -4 (debajo de la superficie) | Aire, 12 bar |

| MDF | 3 | 35-45 | 85-95% | 0 (superficie) | Aire, 8 bar |

| MDF | 6 | 20-30 | 95-100% | -2 (debajo de la superficie) | Aire, 10 bar |

| MDF | 12 | 8-12 | 100% | -4 (debajo de la superficie) | Aire, 12 bar |

Estrategias de optimización de la calidad

Gestión de zonas afectadas por el calor

Minimizar la zona afectada por el calor es fundamental para aplicaciones de corte de madera de precisión:

- Operación en modo pulso:El uso del modo de pulso en lugar del funcionamiento por onda continua puede reducir significativamente la zona afectada por el calor mientras se mantiene la velocidad de procesamiento.

- Ajustes del ciclo de trabajo:La implementación del ciclo de trabajo 70-80% para maderas duras y 80-90% para maderas blandas optimiza la distribución del calor.

- Intervalos de enfriamiento:La programación de micropausas estratégicas durante trayectorias de corte complejas permite la disipación del calor en áreas críticas

Técnicas de mejora de la calidad de los bordes

Para lograr acabados de bordes de primera calidad se requieren ajustes de parámetros específicos:

- Gestión del ancho de corte:Ajuste preciso de la posición focal para producir un ancho de corte uniforme

- Prevención del oscurecimiento de los bordes:Utilización de gas auxiliar de nitrógeno en lugar de aire para aplicaciones premium

- Reducción de la carbonización superficial: Implementación de pasadas de acabado con configuraciones de potencia reducidas (40-50%) para limpiar superficies de bordes

Soluciones técnicas para defectos comunes en el corte de madera

| Defecto | Causa | Solución técnica |

|---|---|---|

| Carbonización excesiva | Velocidad demasiado lenta, potencia excesiva | Aumentar la velocidad en 10-15%, reducir la potencia en 5-10% |

| Penetración incompleta | Demasiada velocidad, potencia insuficiente | Reducir la velocidad en 15-20%, verificar la posición focal |

| Bordes cónicos | Posición focal incorrecta | Ajuste el enfoque a 1/3 del espesor del material desde la superficie superior |

| Quemaduras superficiales | Acumulación excesiva de calor | Implementar enfriamiento por cuchilla de aire, ajustar el ciclo de trabajo |

| Calidad de borde irregular | Vibración, movimiento material | Mejorar la fijación, verificar la alineación del haz. |

| Acumulación de resina | Resinas de madera natural | Trate previamente la madera con una toallita con alcohol y aplique la extracción. |

Tecnologías avanzadas para un rendimiento mejorado

Optimización de la calidad del haz

El calidad del haz (medido por el factor M²) afecta significativamente el rendimiento de corte:

- Modo TEM00 Proporciona una distribución óptima de la energía para trabajos detallados

- Óptica adaptativa En sistemas avanzados, se ajustan dinámicamente las características del haz.

- Monitoreo del haz en tiempo real garantiza un rendimiento constante durante toda la producción

Integración con sistemas de automatización

Los entornos de fabricación modernos se benefician de la automatización integrada:

- Manejo robótico de materiales Puede aumentar el rendimiento en un 30-40% en comparación con las operaciones manuales

- Integración de sistemas de visión Permite el ajuste automático de parámetros en función de las características del material.

- Software de gestión de producción optimiza la utilización de la máquina en múltiples trabajos

Optimización impulsada por IA

Las aplicaciones de inteligencia artificial mejoran el rendimiento del corte:

- Predicción de parámetros Los algoritmos determinan la configuración óptima en función de las propiedades del material.

- Detección de defectos Los sistemas identifican y compensan las inconsistencias materiales

- Optimización de procesos mediante la mejora continua mediante la recopilación y análisis de datos

Mejores prácticas de mantenimiento

Mantener un rendimiento óptimo de los sistemas láser de CO₂ de 500 W requiere un mantenimiento preventivo sistemático.

Programa de mantenimiento crítico

| Componente | Tarea de mantenimiento | Frecuencia | Impacto en la velocidad de corte |

|---|---|---|---|

| Óptica | Limpiar espejos y lentes | Diario/Semanal | 15-20% reducción de velocidad si se descuida |

| Tubo láser | Compruebe la mezcla de gases y la presión | Mensual | Pérdida de potencia del 10-25% si se ve comprometido |

| Trayectoria del haz | Verificación de alineación | Mensual | 5-15% reducción de velocidad si está desalineado |

| Sistema de gas de asistencia | Limpiar las boquillas, comprobar la presión. | Semanalmente | 10-20% pérdida de velocidad con boquillas obstruidas |

| Sistema de extracción | Limpiar filtros, verificar flujo de aire | Semanalmente | Reducción de velocidad 5-10% con extracción deficiente |

| Sistema de movimiento | Lubricación, comprobación de la tensión de la correa | Mensual | Corte inconsistente con componentes desgastados |

Protocolo de verificación del rendimiento

La implementación de protocolos de verificación estandarizados garantiza un rendimiento consistente:

- Medición de potencia: Verificación periódica de la potencia real del haz

- Pruebas de enfoque:Patrones estandarizados para verificar ajustes focales óptimos

- Calibración de velocidad: Verificación de velocidades de corte reales versus programadas

- Cupones de prueba:Piezas de prueba estandarizadas para comparación de calidad a lo largo del tiempo

Aplicaciones industriales de sistemas de corte de madera con láser de CO₂ de 500 W

El Tecnología de corte por láser de CO₂ de 500 W Demuestra una versatilidad excepcional en diferentes industrias, combinando mecanizado de precisión con eficiencia operativa. A continuación, se presenta un análisis técnico de sus implementaciones industriales, respaldado por métricas de rendimiento y aplicaciones específicas de cada industria.

Fabricación de componentes automotrices

Los láseres de CO₂ de 500 W abordan necesidades críticas en la producción de interiores de madera para automóviles:

- Incrustaciones del tablero:Consiga una precisión dimensional de ±0,1 mm en chapas de madera de nogal/madera de haya.

- Componentes de ajuste:Procese maderas de ingeniería (MDF, madera contrachapada) a 35-45 mm/s con gas auxiliar de nitrógeno para evitar la decoloración de la resina.

- Eficiencia de las herramientas:Reducir los ciclos de reafilado de herramientas PCD en 40% en comparación con los métodos EDM mediante el procesamiento sin contacto

Especificaciones técnicas:

| Parámetro | Valor | Estándar de la industria |

|---|---|---|

| Consistencia del ancho de corte | 0,15-0,25 mm | 0,3-0,5 mm |

| Reducción de la ZAT | 78% | 50-60% |

| Rendimiento diario | 1.200 unidades | 800 unidades |

Herramientas compuestas aeroespaciales

Los patrones de madera cortados con láser permiten la creación rentable de moldes para componentes de fibra de carbono:

- Estabilidad térmica:Las camas de las máquinas de mármol mantienen una distorsión térmica de 0,005 mm/m durante turnos de 8 horas.

- Geometrías complejas: Procesamiento simultáneo de 5 ejes de superficies curvas (R=5 mm mín.)

- Ahorro de material:Los algoritmos de anidamiento logran una utilización del material 92% frente a 78% con enrutamiento convencional

Modelado arquitectónico a escala

Caso práctico: Prototipado de fachadas de gran altura:

- Velocidad:3,2 veces más rápido que el fresado CNC para modelos a escala 1:50 (6,5 h frente a 21 h)

- Resolución de detalle:Precisión de línea de 0,08 mm para simulaciones de montantes de ventana

- Capacidad multimaterial: Transición fluida entre balsa (3 mm/60 mm/s) y roble (6 mm/18 mm/s) sin cambios de herramientas

Producción de muebles de lujo

De OPMT Sistema de luz 5X 60V permite:

- Carpintería de precisión:Tolerancia de acoplamiento de 0,02 mm para uniones de cola de milano

- Trabajo de incrustaciónProcesamiento en modo pulsado de 20 W para marquetería con una tasa de carbonización de 0%

- Personalización:Cambio rápido de parámetros entre 38 especies de madera mediante bibliotecas CAM basadas en la nube

Cumplimiento ambiental y de seguridad

Los sistemas OPMT integran:

- Control de emisiones:

- Captura de partículas 99.7% mediante filtración HEPA H14

- Neutralización de COV mediante lechos de carbón activado (capacidad 500g/m³)

- Eficiencia energética:

- Consumo diario promedio de 23 kWh frente a 35 kWh para sistemas comparables

- El frenado regenerativo recupera 18% de energía de movimiento del eje

Integración de la Industria 4.0

Implementación de fábrica inteligente:

- Gemelos digitales:Los modelos virtuales predicen el desgaste de la herramienta con precisión 94%

- Monitoreo de IoT:Seguimiento en tiempo real de:

- Calidad del haz (M² ≤1,3)

- Pureza del gas (O₂ <50 ppm)

- Temperatura del refrigerante (20 ± 0,5 °C)

- Mantenimiento predictivo:Los algoritmos de IA reducen el tiempo de inactividad no planificado en 62%

Aplicaciones emergentes

- Embalaje de dispositivos médicos:

- Corte estéril de bandejas de herramientas quirúrgicas de madera de haya

- La repetibilidad de 0,005 mm cumple con los requisitos de la norma ISO 13485

- Energía renovable:

- Producción de plantillas de palas de aerogeneradores a escala 1:100

- Reducción del tiempo de entrega de 72 horas en comparación con los métodos de chorro de agua

- Conservación del arte:

- Restauración no invasiva de marquetería antigua

- La longitud de onda de 1064 nm elimina selectivamente los adhesivos sin dañar el sustrato

Para implementaciones específicas, explore OPMT Soluciones automotrices.

Diferenciación técnica:

Los sistemas de 500 W de OPMT superan a los competidores mediante:

- Accionamientos de motor lineal que logran una precisión de posicionamiento de 0,005 mm

- Fuentes láser híbridas que permiten conmutación de pulsos de 30 ns a 100 ps

- Sistemas de sonda integrados para la alineación automática de piezas de trabajo (±2 μm)

Esta matriz de capacidades integral posiciona a los láseres de CO₂ de 500 W como herramientas esenciales para entornos de fabricación avanzados que requieren precisión a nivel de micrones y flexibilidad operativa.

Conclusión

La optimización de las operaciones de corte de madera con láser de CO₂ de 500 W representa un reto complejo, pero asumible, para los profesionales de la fabricación. Al abordar sistemáticamente las propiedades del material, los parámetros de la máquina y los requisitos de producción, se pueden lograr mejoras significativas tanto en velocidad como en calidad.

OPMT Laser mantiene su compromiso de apoyar a los profesionales de la fabricación con soluciones innovadoras de procesamiento láser que ofrecen precisión y productividad excepcionales para aplicaciones de corte de madera. Nuestra experiencia en tecnología láser, combinada con un amplio conocimiento de las aplicaciones, garantiza que nuestros clientes obtengan resultados óptimos en diversas necesidades de producción.

Para los fabricantes que buscan maximizar el rendimiento de sus sistemas láser de CO₂ de 500 W, las conclusiones clave incluyen:

- La optimización de los parámetros específicos del material es esencial para cada tipo de madera

- El mantenimiento regular de los componentes críticos del sistema garantiza un rendimiento constante

- Las tecnologías avanzadas, incluida la automatización y la optimización impulsada por IA, mejoran significativamente la eficiencia de la producción.

- Los procedimientos sistemáticos de control de calidad permiten el equilibrio ideal entre la máxima velocidad de corte y una calidad de filo excepcional.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.