Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

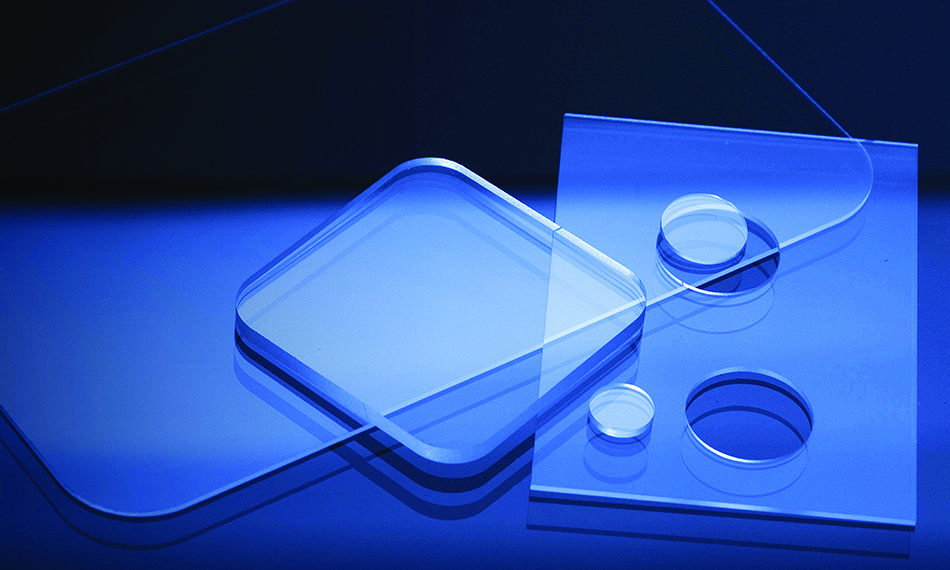

La mayoría de los talleres descubren la cruda realidad sobre los láseres de CO2 y el vidrio a través de costosos fallos: láminas agrietadas, bordes destrozados y material desperdiciado. La física es implacable: los láseres de CO2 que operan a una longitud de onda de 10,6 μm generan una tensión térmica que supera los límites de fractura del vidrio, lo que provoca una propagación catastrófica de grietas en lugar de una separación limpia. No se trata de ajustar la potencia ni la duración del pulso. La frágil estructura cristalina del vidrio simplemente no puede soportar los rápidos gradientes térmicos que inevitablemente crean los láseres de CO2.

Comprender el motivo de esta incompatibilidad y saber qué tecnologías láser funcionan realmente con el vidrio evita costosos experimentos de ensayo y error. Los láseres UV y los láseres de femtosegundos logran un procesamiento de vidrio de precisión mediante mecanismos fundamentalmente diferentes que eliminan por completo la tensión térmica. Esta distinción técnica es importante para quienes procesan pantallas de vidrio para teléfonos inteligentes, dispositivos médicos microfluídicos o componentes ópticos de precisión, donde la calidad de los bordes afecta directamente al rendimiento del producto.

El mecanismo de falla se basa en la termomecánica. Cuando un rayo láser de CO₂ incide en el vidrio, el punto focal supera rápidamente los 1500 °C, mientras que el material circundante permanece cerca de la temperatura ambiente. Esto crea un gradiente térmico pronunciado —esencialmente, un precipicio de temperatura— a lo largo de distancias microscópicas. El vidrio, con su coeficiente de expansión térmica de 3,9 × 10⁻⁶ K⁻¹ y una conductividad térmica extremadamente baja, experimenta una enorme tensión interna a medida que la zona caliente se expande contra las regiones más frías.

La tensión de tracción se acumula perpendicularmente a la dirección de calentamiento. Una vez que esta tensión supera aproximadamente los 50-100 MPa (muy por debajo de los niveles generados por el calentamiento láser de CO2), se inician grietas que se propagan a una velocidad cercana a la del sonido. Estas grietas siguen los planos cristalinos débiles de la estructura del vidrio, creando las características fracturas de semiplano que se extienden mucho más allá de la trayectoria de corte prevista.

Las pruebas de materiales revelan otra complicación: el vidrio transparente refleja gran parte de la energía infrarroja de 10,6 μm en lugar de absorberla eficientemente. Esto requiere mayores niveles de potencia que solo agravan los problemas de tensión térmica. Incluso métodos especializados como la clivaje por tensión térmica (mediante calentamiento controlado seguido de chorros de enfriamiento) solo funcionan para cortes rectos y no pueden alcanzar la precisión que exige la fabricación moderna.

Los láseres de CO2 tienen una aplicación legítima en el vidrio: el grabado decorativo de superficies. Con una potencia de 30-40 W y parámetros cuidadosamente controlados, el láser induce fracturas microscópicas en la superficie que crean efectos visuales esmerilados sin atravesar el sustrato. Esta técnica se utiliza en premios, botellas y vidrio arquitectónico, donde el marcado estético es más importante que la modificación estructural.

El proceso crea deliberadamente grietas superficiales controladas a escala microscópica. Múltiples pasadas superficiales con patrones de escaneo rápido distribuyen el calor de forma más uniforme, evitando los fallos catastróficos que se producen al intentar cortar vidrio. Las temperaturas superficiales durante el grabado alcanzan los 500-800 °C, suficiente para un marcado visible, pero por debajo de los puntos de fusión.

Esto representa el límite práctico de la tecnología láser de CO2. La física fundamental no se puede obviar mediante ingeniería. Intentar penetrar el espesor desencadena inevitablemente la cascada de estrés térmico que arruina la pieza.

Los láseres UV de 355 nm de longitud de onda procesan el vidrio mediante mecanismos fotoquímicos en lugar de fototérmicos. Los fotones ultravioleta transportan una energía de 3,5 eV, suficiente para romper directamente los enlaces silicio-oxígeno en la estructura molecular del vidrio sin generar calor sustancial. Este proceso de "ablación en frío" elimina la tensión térmica como mecanismo de corte, previniendo por completo la formación de grietas.

La física cambia radicalmente en las longitudes de onda UV. En lugar de fundir y vaporizar el material mediante la acumulación de calor, los fotones UV excitan los electrones a estados energéticos donde los enlaces moleculares se disocian. La eliminación de material se produce a nivel molecular, con zonas afectadas por el calor que miden menos de 20 micrómetros. Esta precisión permite el corte de patrones intrincados en vidrios de cal sodada, borosilicato y vidrios ópticos especiales, a la vez que preserva la integridad estructural de los bordes cortados.

Las pruebas de OPMT con sistemas láser UV que procesan sustratos de vidrio demuestran tasas de eliminación de material de 0,1 a 0,3 mm por pasada. Múltiples pasadas permiten cortar láminas de hasta 2-3 mm de espesor con una calidad de borde superior al rayado mecánico. El astillado de bordes suele ser inferior a 5 micrómetros, sin formación de microfisuras, un parámetro crucial para aplicaciones como el vidrio de cubierta de smartphones, donde la resistencia del borde al impacto determina la durabilidad del dispositivo.

El proceso resulta especialmente valioso para el vidrio sódico-cálcico, el tipo de vidrio comercial más común. Como se detalla en la guía completa de procesamiento de vidrio de OPMTEl vidrio sódico-cálcico responde bien al procesamiento láser UV, a la vez que conserva la capacidad de someterse a un templado posterior para una mayor resistencia térmica. Esta combinación de corte de precisión y posterior refuerzo abre nuevas posibilidades en la fabricación de pantallas, vidrio arquitectónico y electrónica de consumo.

Los láseres de femtosegundos emiten pulsos que duran una cuatrillónésima de segundo (10⁻¹⁵ s), una duración tan breve que no se produce difusión térmica durante el pulso. Esto permite la eliminación de material mediante fotodisrupción: campos electromagnéticos intensos arrancan electrones de las moléculas de vidrio, creando un plasma que se expande como una onda de choque y elimina mecánicamente el material en el volumen focal. Todo el proceso se completa antes de que la energía térmica se conduzca al material circundante, creando zonas afectadas por el calor de menos de un micrómetro.

El centro de mecanizado láser de femtosegundos de cinco ejes Micro3D L530V de OPMT Laser ejemplifica la implementación industrial de esta tecnología. El sistema alcanza una precisión de posicionamiento de ±0,003 mm con una repetibilidad de ±0,002 mm. El accionamiento por motor lineal en los tres ejes, combinado con motores de par de alta precisión en los ejes de rotación, permite el procesamiento de geometrías de vidrio tridimensionales complejas, como superficies curvas, bordes biselados y ángulos compuestos que los métodos mecánicos no pueden lograr.

Los datos de rendimiento reales de la fabricación de herramientas automotrices demuestran las ventajas prácticas. Las fresas de contorno de PCD procesadas en los sistemas de femtosegundos de OPMT alcanzan una precisión de procesamiento de 0,005 mm con anchos de hoja de 0,2 mm y ángulos de alivio de hasta 15 grados. El acabado superficial mide una rugosidad inferior a 0,1 μm, sin astillado ni agrietamiento alguno con aumentos superiores a 200×. Estos resultados se mantienen en todos los volúmenes de producción, con una consistencia documentada que muestra variaciones de tolerancia estabilizadas dentro de 0,001 mm.

La tecnología va más allá del simple corte. El sistema de texturizado de moldes Micro3D L570V de OPMT utiliza tecnología láser de femtosegundos para crear microestructuras superficiales con una precisión dimensional de 0,01 mm. A diferencia del texturizado químico tradicional, limitado a 3-5 capas de textura, el sistema de femtosegundos procesa de 30 a 50 capas distintas, manteniendo un control perfecto sobre la geometría tridimensional. Esta capacidad resulta transformadora para aplicaciones que requieren modificaciones funcionales de la superficie, como tratamientos antirreflejos, patrones de difusión óptica y características táctiles en la electrónica de consumo.

Los parámetros de procesamiento demuestran la versatilidad de la tecnología. Sistemas láser de femtosegundos de OPMT Manipule materiales desde sustratos de vidrio delgados de menos de 0,5 mm (notoriamente frágiles) hasta 25 mm de espesor, dependiendo de su composición. La máquina de corte láser rotativo ultrarrápido de cinco ejes LP550V perfora orificios de 0,1 a 1 mm de diámetro con una precisión de 2 μm y relaciones de aspecto de hasta 30:1, capacidades imposibles con la perforación convencional o la tecnología láser de CO2.

| Método de procesamiento | Longitud de onda | Capacidad de corte de vidrio | Zona afectada por el calor | Calidad de borde típica | Espesor máximo práctico | Aplicaciones principales | Costo operativo relativo |

|---|---|---|---|---|---|---|---|

| Láser de CO2 | 10,6 micras | Marcado de superficie únicamente | >500 μm (provoca grietas) | Pobre – fracturas | N/A para cortar | Grabado decorativo, premios | Equipo de menor costo, no apto para precisión. |

| Láser UV (355 nm) | 355 nm | Se pueden lograr cortes limpios | <20 micras | Excelente – mínimo astillado | 0,1-3 milímetros | Pantallas de teléfonos inteligentes, componentes ópticos, dispositivos médicos | Costo moderado del equipo, operación eficiente |

| Láser de femtosegundo | Variable (IR) | Precisión superior | <1 μm | Excepcional: cero daños térmicos | 0,03-25 mm | Óptica avanzada, microfluídica, componentes aeroespaciales | Mayor costo del equipo, menor costo por pieza en volumen |

Los datos revelan una relación inversa entre la longitud de onda y la calidad del procesamiento del vidrio. La longitud de onda infrarroja de 10,6 μm del CO₂ interactúa con el vidrio principalmente mediante calentamiento en masa, mientras que la longitud de onda de 355 nm del UV permite la ruptura de enlaces fotoquímicos. Los pulsos de femtosegundos superan por completo las limitaciones de la longitud de onda al suministrar energía a una velocidad superior a la de la difusión térmica.

Los requisitos de potencia siguen patrones contradictorios. Los sistemas de CO2 requieren entre 50 y 100 W, pero no logran cortes limpios. Los láseres UV funcionan entre 5 y 20 W y ofrecen cortes precisos. Los sistemas de femtosegundos de OPMT, a 20 W, ofrecen la máxima precisión. Esto demuestra que la duración del pulso y la longitud de onda son mucho más importantes que la potencia bruta en aplicaciones de procesamiento de vidrio.

El análisis de costos debe considerar la propiedad total, no solo la adquisición del equipo. Los láseres de CO2 representan la inversión de capital más baja ($ 3000-15 000), pero no pueden realizar trabajos de precisión en vidrio. Los sistemas láser UV cuestan $ 25 000-80 000 con gastos operativos moderados. Las plataformas de femtosegundo, como la serie Micro3D de OPMT, tienen un rango de precios de $ 150 000-500 000; sin embargo, estudios de caso documentados muestran costos operativos más bajos en comparación con el procesamiento EDM convencional para ciertas aplicaciones debido a la eliminación de operaciones secundarias.

La composición del material determina la viabilidad del procesamiento. El vidrio sódico-cálcico, utilizado en aproximadamente el 90% de las aplicaciones de vidrio comercial, se procesa con mayor facilidad que el borosilicato debido a su menor resistencia térmica. El vidrio reforzado químicamente, utilizado en las pantallas de smartphones de alta gama, requiere procesamiento mediante láser UV o de femtosegundos con parámetros controlados con precisión para evitar la alteración de la capa de intercambio iónico. Los vidrios ópticos con índices de refracción específicos requieren precisión de femtosegundos para mantener las propiedades ópticas en los bordes cortados.

Las limitaciones de espesor se convierten en factores críticos de selección. Las láminas de vidrio de menos de 0,5 mm presentan una fragilidad extrema que elimina por completo las opciones de corte mecánico. Los láseres UV manejan este rango de espesor eficazmente para geometrías más simples. Las formas tridimensionales complejas en vidrio delgado —como el vidrio curvo de las cubiertas de los teléfonos inteligentes o las lentes ópticas en miniatura— requieren la combinación de precisión y mínima tensión mecánica que ofrece la tecnología de femtosegundos.

Los requisitos de resistencia de los bordes establecen umbrales tecnológicos mínimos. Las aplicaciones que exigen resistencias de borde superiores a 100 MPa, como el vidrio estructural en carcasas electrónicas o ventanas de dispositivos médicos, requieren procesamiento UV o de femtosegundos. La calidad superficial microscópica que estas tecnologías producen se traduce directamente en el rendimiento mecánico. El rayado tradicional o el grabado con CO2 crean defectos microscópicos que se convierten en puntos de inicio de grietas bajo tensión.

Los cálculos del volumen de producción influyen en la optimización económica. El prototipado de bajo volumen o el vidrio arquitectónico personalizado pueden justificar el procesamiento láser UV a pesar de los ciclos más largos. La fabricación a gran escala (que procesa miles de pantallas de teléfonos inteligentes a diario) se beneficia de la velocidad y la fiabilidad del láser de femtosegundos. Los sistemas Micro3D de OPMT alcanzan velocidades de procesamiento de 3 a 5 veces más rápidas que los métodos convencionales, manteniendo una calidad superior, lo que genera un atractivo retorno de la inversión a escala de producción.

Las consideraciones específicas de cada industria refinan aún más la selección de tecnología. Los fabricantes de dispositivos médicos se enfrentan a estrictos requisitos regulatorios de biocompatibilidad y esterilidad. La impecable calidad de superficie que producen los láseres de femtosegundo elimina las preocupaciones sobre la contaminación superficial o la alteración de las propiedades del material. Los fabricantes de electrónica priorizan el rendimiento y la consistencia dimensional; los sistemas de OPMT demuestran una repetibilidad de ±0,002 mm a lo largo de millones de ciclos. Los fabricantes de componentes ópticos requieren acabados superficiales con una calidad cercana al pulido; el procesamiento de femtosegundos ofrece una rugosidad inferior a 0,1 μm sin operaciones secundarias.

OPMT Laser ha desarrollado centros de mecanizado láser de femtosegundo integrales que abarcan todo el flujo de trabajo de fabricación. El Micro3D L530V integra un láser de femtosegundo de 20 W con el sistema de control CNC iMTOS, propiedad de OPMT, que incluye interpolación de enlace subnanómetro de 13 ejes. Esta sofisticada arquitectura de control permite la planificación de trayectorias tridimensionales complejas, manteniendo una precisión micrométrica durante largos ciclos de producción.

La arquitectura del sistema refleja las necesidades reales de fabricación. Las bancadas de máquina de mármol natural proporcionan estabilidad térmica y amortiguación de vibraciones imposibles con estructuras de acero soldado. Los motores lineales en todos los ejes eliminan los errores de transmisión mecánica, a la vez que alcanzan velocidades de desplazamiento rápido de 20-30 m/min. La retroalimentación de la escala de rejilla de bucle cerrado garantiza una precisión de posicionamiento estable independientemente de las variaciones térmicas o el desgaste mecánico.

Las capacidades de monitorización de procesos distinguen a los sistemas industriales de los equipos de laboratorio. Las cámaras CCD de alta definición permiten la alineación de las piezas en tiempo real con detección automática de bordes. Las sondas de alta precisión permiten la verificación dimensional durante el proceso, detectando desviaciones de calidad antes de completar costosos ciclos de procesamiento de varias horas. El sistema integrado de recolección de polvo mantiene la limpieza de los componentes ópticos, fundamental para un rendimiento láser constante, a la vez que cumple con las normativas medioambientales.

Las aplicaciones de texturizado de moldes de OPMT demuestran las capacidades ampliadas de la tecnología de femtosegundos. La Micro3D L570V procesa superficies curvas complejas, incluyendo geometrías esféricas y asféricas, con una precisión de textura de 0,01 mm. Los fabricantes de automóviles utilizan esta tecnología para crear patrones superficiales funcionales en moldes de inyección (estructuras de panal, patrones geométricos y características microdimensionales) que el grabado químico tradicional no puede lograr. Los beneficios ambientales son sustanciales: eliminación de baños ácidos fuertes, cero generación de residuos químicos y reducción significativa del tiempo de procesamiento de días a horas para texturas complejas.

La integración de software reduce la tradicional complejidad del funcionamiento del láser de femtosegundo. El software CAM de desarrollo propio de OPMT importa directamente modelos 3D y genera automáticamente trayectorias de herramientas optimizadas de cinco ejes. El sistema incluye detección de colisiones y simulación de movimiento, lo que evita costosos fallos durante el desarrollo inicial del programa. Esta automatización facilita el acceso a la tecnología avanzada de femtosegundos a los equipos de fabricación convencionales sin necesidad de un doctorado en física láser.

La convergencia de la tecnología láser y la inteligencia artificial está creando nuevas posibilidades. Los sistemas de OPMT ya incorporan optimización de trayectorias basada en algoritmos que se adapta a las variaciones del material en tiempo real. Es probable que futuros desarrollos incluyan sistemas de mantenimiento predictivo que utilizan análisis de vibraciones e imágenes térmicas para programar el reemplazo de componentes antes de que se produzcan fallos, lo que mejorará aún más el tiempo de producción, superando los niveles actuales de disponibilidad del 95%.

Los avances en la ciencia de los materiales amplían las posibilidades de procesamiento. Nuevas composiciones de vidrio diseñadas para el procesamiento láser —que incorporan dopantes específicos que mejoran la absorción fotoquímica en longitudes de onda UV u optimizan las propiedades térmicas para la interacción de femtosegundos— surgirán de colaboraciones de investigación entre fabricantes de vidrio y empresas de tecnología láser como OPMT. Estos materiales de ingeniería podrían permitir sustratos aún más delgados y geometrías más complejas que las que permite la tecnología actual.

El panorama más amplio del procesamiento láser continúa evolucionando. Comparación de tecnologías láser de nanosegundos, picosegundos y femtosegundos Revela un perfeccionamiento continuo en todo el espectro de duraciones de pulso y longitudes de onda. Cada avance en la física del láser, los sistemas de control y la óptica de emisión del haz amplía las capacidades de fabricación, lo que permite productos que no eran económicamente viables hace apenas unos años.

¿Puede un láser de CO2 cortar el vidrio sin agrietarlo?

No. Los láseres de CO2 no pueden cortar vidrio sin inducir un agrietamiento catastrófico por tensión térmica. La longitud de onda de 10,6 μm genera un calentamiento localizado que supera los umbrales de fractura del vidrio, independientemente de la configuración de potencia o los parámetros del pulso. La física fundamental de la expansión térmica en materiales frágiles imposibilita el corte limpio de vidrio con láser de CO2.

¿Qué causa que el vidrio se agriete cuando se expone a la energía del láser de CO2?

El calentamiento rápido y localizado crea gradientes térmicos pronunciados a lo largo de distancias microscópicas. El vidrio con coeficientes de expansión térmica elevados (3-9 × 10⁻⁶ K⁻¹) y una conductividad térmica extremadamente baja experimenta tensiones de tracción superiores a 200-400 MPa, muy por encima del umbral de fractura de 50-100 MPa. Las grietas se propagan a una velocidad cercana a la del sonido siguiendo los planos cristalinos débiles de la estructura del vidrio.

¿Existen aplicaciones de procesamiento de vidrio en las que los láseres de CO2 funcionen eficazmente?

Sí, grabado de superficies con fines decorativos. Operando a 30-40 W con parámetros controlados, los láseres de CO2 crean efectos visuales esmerilados mediante fracturas microscópicas de la superficie sin cortar el sustrato. Esta técnica es ideal para premios, botellas y vidrio arquitectónico, donde el marcado estético es más importante que la modificación estructural.

¿En qué se diferencian los láseres UV de los láseres de CO2 para el procesamiento de vidrio?

Los láseres UV a 355 nm de longitud de onda utilizan la ablación fotoquímica (ruptura directa de enlaces a nivel molecular) en lugar de la fusión térmica. Cada fotón de 3,5 eV tiene suficiente energía para disociar los enlaces silicio-oxígeno sin generar calor sustancial. Esto crea zonas afectadas por el calor por debajo de los 20 micrómetros, frente a los más de 500 micrómetros de los láseres de CO₂, lo que evita por completo la formación de grietas.

¿Qué hace que los láseres de femtosegundos sean superiores para aplicaciones de vidrio de precisión?

Pulsos de femtosegundos (10⁻¹⁵ segundos de duración) completan la eliminación del material antes de que se produzca la difusión térmica. El material se elimina mediante fotodisrupción (formación de plasma y expansión de ondas de choque), con zonas afectadas por el calor por debajo de 1 micrómetro. Los sistemas Micro3D de OPMT demuestran una precisión de posicionamiento de ±0,003 mm con una repetibilidad de ±0,002 mm, logrando acabados superficiales con rugosidad inferior a 0,1 μm sin operaciones secundarias.

¿Se puede cortar con láser de forma eficaz el vidrio de borosilicato?

Sí, pero solo con láseres UV o de femtosegundo. La alta resistencia térmica del borosilicato y su bajo coeficiente de expansión térmica (3,3 × 10⁻⁶ K⁻¹) lo hacen más adecuado que el vidrio sódico-cálcico para el procesamiento láser, a pesar de requerir mayores densidades de energía. Los láseres de CO2 fallan en el borosilicato de forma aún más catastrófica que en el vidrio sódico-cálcico debido a la baja absorción infrarroja.

¿Qué rango de espesor pueden procesar los láseres de femtosegundo en el vidrio?

Los sistemas láser de femtosegundo de OPMT procesan vidrio desde sustratos ultrafinos de menos de 0,5 mm hasta 25 mm, según la composición y los requisitos de la aplicación. El LP550V procesa vidrio fino y frágil sin tensión mecánica, manteniendo la precisión dimensional y puede perforar vidrio más grueso con relaciones de aspecto de hasta 30:1.

¿Qué industrias requieren tecnología de corte de vidrio por láser de precisión?

La fabricación de dispositivos médicos para componentes biocompatibles, la electrónica de consumo (industria 3C) para vidrios y carcasas de pantallas, la producción de componentes ópticos para lentes y sensores, las pantallas de automóviles que requieren vidrio curvo y los artículos de lujo con texturas superficiales funcionales dependen del procesamiento de vidrio por láser de precisión. Cada industria prioriza diferentes aspectos: la médica requiere una calidad superficial impecable, la electrónica exige rendimiento y consistencia, y la óptica requiere precisión submicrónica.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el mundo del mecanizado CNC mientras comparamos las tecnologías de 3 y 5 ejes. Desde operaciones básicas hasta geometrías complejas, descubra qué máquina se adapta a sus necesidades de fabricación en 2025.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

¿Está buscando los mejores proveedores de centros de mecanizado CNC de 5 ejes? ¡Consulte nuestra lista de los 10 mejores para obtener información de expertos y encontrar el que mejor se adapte a sus necesidades!

Explore las 10 mejores máquinas de corte de metales por láser de 2025, con líderes de la industria como Trumpf, Bystronic y OPMT Laser. Compare la tecnología de vanguardia, la precisión y la eficiencia para encontrar la solución perfecta para sus necesidades de fabricación.

Por favor, rellene sus datos de contacto para descargar el PDF.