Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

La fabricación de componentes de precisión a partir de materiales superduros ha planteado históricamente importantes desafíos para los métodos de mecanizado tradicionales. La evolución del torneado de diamante de 5 ejes, integrado con tecnología avanzada de procesamiento láser, ha revolucionado la forma en que las industrias abordan la fabricación de ultraprecisión de componentes de diamante policristalino (PCD), nitruro de boro cúbico (CBN) y deposición química de vapor (CVD). Este avance combina el control de movimiento simultáneo en cinco ejes con la ablación láser de femtosegundos, logrando una precisión de posicionamiento de 0,003 mm, manteniendo una rugosidad superficial inferior a 0,1 μm Ra, especificaciones previamente inalcanzables con el mecanizado por descarga eléctrica (EDM) o los procesos de rectificado convencionales.

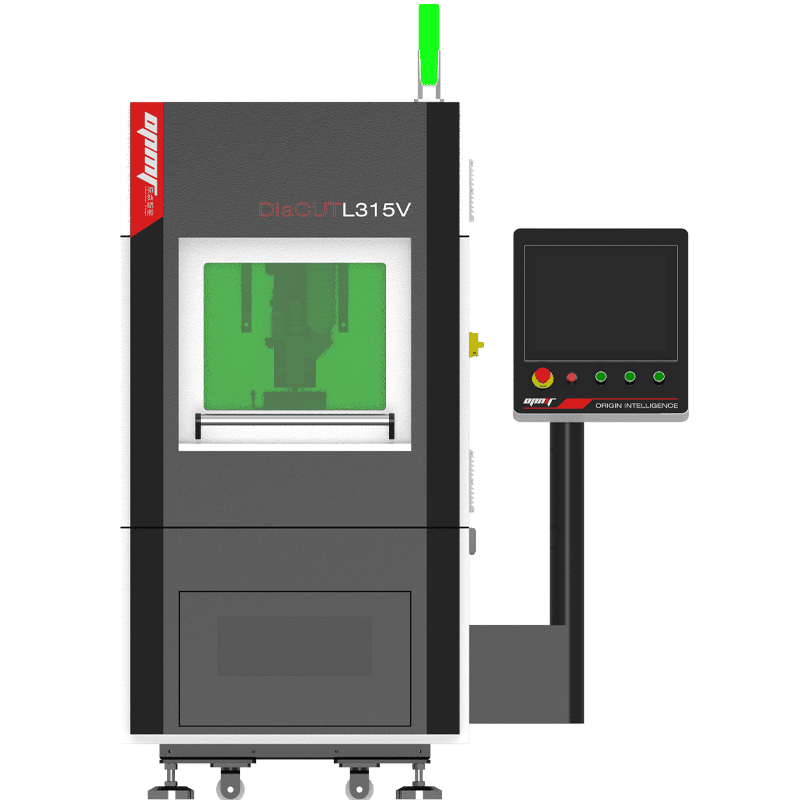

Los sectores aeroespacial, de dispositivos médicos, automotriz y de herramientas de precisión dependen cada vez más de las capacidades del torneado de diamante de 5 ejes para fabricar geometrías complejas en materiales superduros. Estas aplicaciones exigen no solo una precisión dimensional excepcional, sino también la capacidad de procesar materiales no conductores que provocan saltos de hilo en los sistemas de electroerosión tradicionales. Centros de mecanizado láser de 5 ejes Equipados con tecnología RTCP (punto central de herramienta de rotación) y sistemas láser ultrarrápidos, ofrecen velocidades de procesamiento 200% más rápidas con costos por unidad 50% más bajos en comparación con los métodos convencionales, al tiempo que eliminan el astillado de los bordes y el agrietamiento del material que afectan a los enfoques tradicionales.

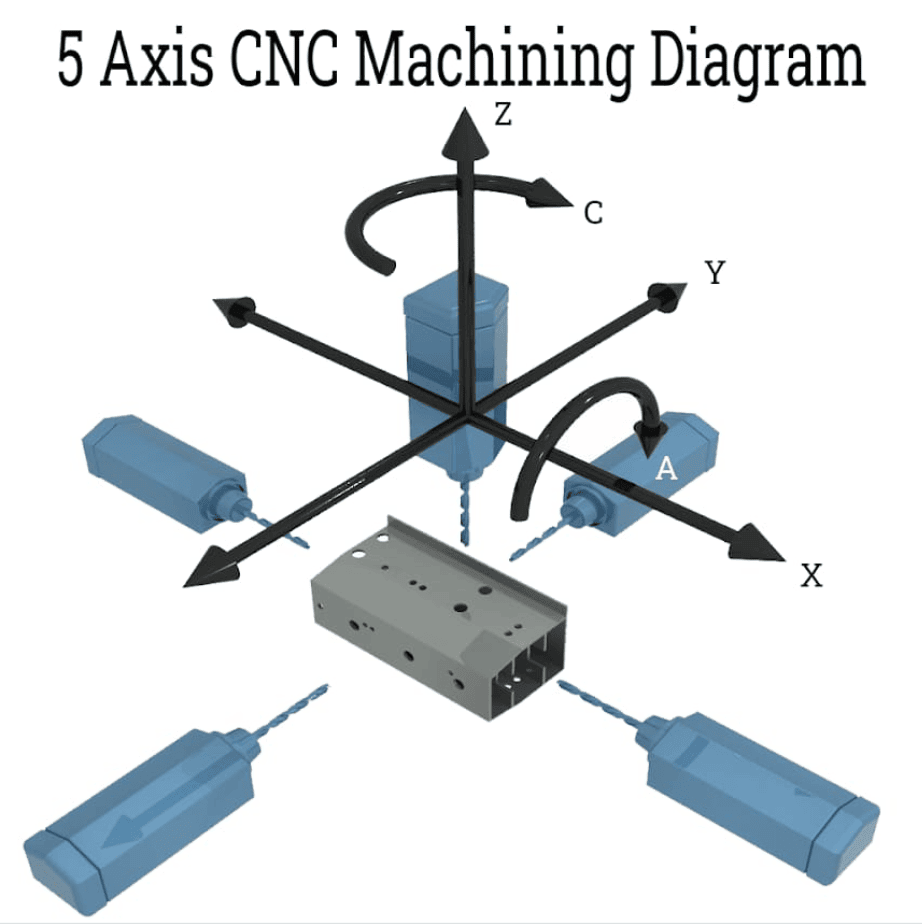

El torneado de diamante de 5 ejes representa un proceso de fabricación avanzado que combina el control simultáneo del movimiento en cinco ejes con la ablación láser de ultraprecisión para mecanizar materiales superduros con una precisión excepcional. A diferencia del torneado de diamante convencional, limitado a piezas rotacionalmente simétricas, esta tecnología permite la producción de superficies complejas y no rotacionalmente simétricas mediante la integración de tres ejes lineales (X, Y, Z) con dos ejes rotacionales (normalmente los ejes B y C).

La diferencia fundamental entre el torneado de diamante de un solo punto (SPDT) tradicional y el mecanizado láser de diamante de 5 ejes moderno reside en el mecanismo de procesamiento y las capacidades geométricas. El SPDT tradicional utiliza una herramienta de corte con punta de diamante que entra en contacto físico con la pieza, lo que limita las aplicaciones a materiales más blandos y geometrías simétricas. Por el contrario, el torneado láser de diamante de 5 ejes emplea energía láser enfocada para la ablación del material mediante procesos térmicos o fotoquímicos, eliminando el desgaste de la herramienta y permitiendo la creación de contornos tridimensionales intrincados, imposibles con los métodos de contacto.

La tecnología de Punto Central de la Herramienta de Rotación (RTCP) representa un avance crucial que mantiene la precisión del posicionamiento de la herramienta respecto a la pieza de trabajo durante movimientos complejos multiaxiales. Esta capacidad garantiza que el punto focal del láser se mantenga constante independientemente de la posición del eje de rotación, lo cual es esencial para crear las facetas intrincadas y los ángulos de alivio complejos que requieren las herramientas de corte de precisión. Avanzado Centros de mecanizado CNC de 5 ejes Equipado con la funcionalidad RTCP, puede ejecutar movimientos simultáneos de cinco ejes manteniendo una precisión de posicionamiento de 5 micrones.

El ángulo de giro del eje B, que suele oscilar entre 110° y 120°, permite el procesamiento de ángulos de pared pronunciados y socavaduras que serían inaccesibles con las configuraciones tradicionales de tres ejes. Esta capacidad de rotación, combinada con la rotación del eje C (normalmente 360° continuos), permite a los fabricantes mecanizar geometrías de herramientas completas en una sola configuración, eliminando así los errores de reposicionamiento que se acumulan en múltiples operaciones.

Los fabricantes aeroespaciales utilizan el torneado de diamante de 5 ejes para producir lentes asféricas, espejos de forma libre y óptica infrarroja de precisión donde los errores de figura superficial deben mantenerse por debajo de λ/10 de pico a valle. La industria de dispositivos médicos depende de esta tecnología para la fabricación de herramientas de corte quirúrgico, dispositivos microfluídicos y superficies de componentes implantables que requieren acabados biocompatibles con especificaciones de rugosidad a escala nanométrica.

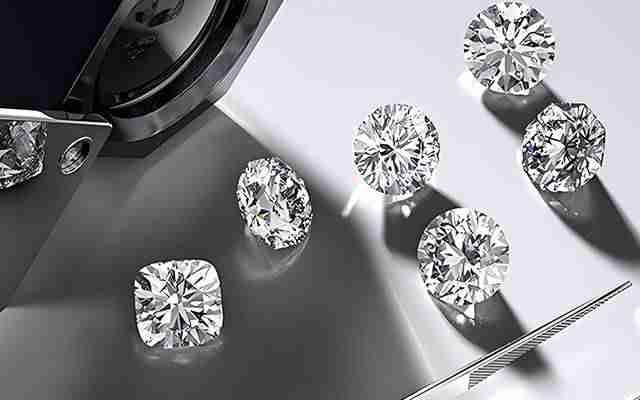

Los fabricantes de herramientas de corte de precisión representan el segmento de aplicación más grande, procesando insertos de PCD y CBN para el mecanizado de motores de automoción, el acabado de componentes de transmisión y el corte de materiales compuestos. La capacidad de crear geometrías complejas de rompevirutas, chaflanes negativos y preparaciones controladas de filo con una precisión de 0,001 mm incide directamente en la vida útil de la herramienta y el rendimiento del mecanizado en entornos de producción. Procesamiento de diamantes cultivados en laboratorio Las instalaciones aprovechan esta tecnología para lograr una reducción del 66% en el tiempo de procesamiento manteniendo acabados superficiales con calidad de gema.

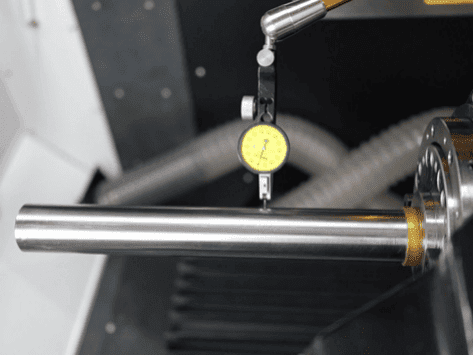

Los modernos sistemas de mecanizado de cinco ejes, diseñados para torneado de diamante, alcanzan una precisión de posicionamiento de ≤0,005 mm (5 micras) en los ejes lineales, con especificaciones de repetibilidad de hasta 0,003 mm. Estos niveles de precisión, verificados mediante interferometría láser y pruebas de ballbar, permiten a los fabricantes mantener tolerancias ajustadas en ciclos de producción prolongados sin desviaciones ni degradación.

Los motores lineales integrados en los ejes X, Y y Z ofrecen varias ventajas sobre los sistemas tradicionales de husillo de bolas o piñón y cremallera. Los motores lineales eliminan por completo la holgura mecánica, ofreciendo una respuesta instantánea a los cambios de dirección, cruciales para mantener la precisión de la trayectoria durante la ejecución de trayectorias complejas. Combinados con codificadores lineales de alta resolución que proporcionan retroalimentación de posición de bucle cerrado con una resolución submicrónica, estos sistemas alcanzan valores de rigidez dinámica superiores a 100 N/μm, esenciales para suprimir los artefactos superficiales inducidos por la vibración.

La especificación del ángulo de giro del eje B determina directamente el rango de geometrías accesibles sin reposicionar la pieza. Los sistemas con una rotación de 120° en el eje B permiten el procesamiento de herramientas con ángulos de desahogo pronunciados de hasta 25°, adaptándose a toda la gama de geometrías de corte utilizadas en aplicaciones aeroespaciales y automotrices. La velocidad de rotación nominal de 100-200 rpm para el eje B equilibra el rendimiento del procesamiento con la precisión del posicionamiento dinámico, ya que velocidades de rotación más altas pueden introducir carga centrífuga que afecta la precisión.

Las especificaciones del eje C suelen incluir una rotación continua de 360° con velocidades nominales de 200 a 300 rpm, lo que permite la interpolación helicoidal para crear ranuras espirales y patrones complejos de rompevirutas. La capacidad máxima de carga del banco de trabajo del eje C, que va desde 10 kg para sistemas compactos hasta 40 kg para configuraciones orientadas a la producción, determina el rango de tamaño de las piezas procesables, manteniendo los niveles de precisión especificados.

El torneado de diamante con láser alcanza velocidades de procesamiento de 3,0 mm/min para operaciones de arranque de material, lo que representa una mejora de 100% respecto a los métodos de electroerosión convencionales, limitados a 1,5 mm/min. Esta ventaja de velocidad se ve reforzada si se considera que el procesamiento láser elimina el tiempo de inactividad del enhebrado del hilo y los ciclos de compensación del desgaste del electrodo necesarios en las operaciones de electroerosión. Para una hoja de sierra típica de 500 mm de diámetro, el mecanizado láser completa el procesamiento en 8 horas, en comparación con las 24 horas de la electroerosión, triplicando así la capacidad de producción.

Los logros en rugosidad superficial distinguen a los avanzados sistemas láser de femtosegundos a partir de alternativas de ancho de pulso de nanosegundos. El procesamiento láser ultrarrápido proporciona consistentemente valores de rugosidad superficial ≤0,1 μm Ra en materiales de diamante policristalino, con sistemas líderes que alcanzan 0,08 μm Ra en componentes de precisión. Estos acabados se acercan a la calidad de las superficies rectificadas y pulidas, eliminando los largos pasos de posprocesamiento que se requerían tradicionalmente.

Las especificaciones de precisión de forma para operaciones de torneado de diamante suelen tener una relación pico-valle superior a λ/10 (aproximadamente 60 nm para longitudes de onda visibles), lo que permite una producción de superficies de calidad óptica. Este nivel de control de forma requiere no solo sistemas de movimiento precisos, sino también estrategias de gestión térmica que mantengan la estabilidad dimensional durante ciclos de procesamiento prolongados.

El procesamiento con diamante policristalino (PCD) representa el principal impulsor de la aplicación de la tecnología avanzada de torneado láser de 5 ejes. Los materiales PCD, compuestos por partículas de diamante sinterizadas a alta presión y temperatura, presentan valores de dureza superiores a 8000 HV, lo que los hace ideales para el corte de metales no ferrosos y compuestos abrasivos, pero difíciles de mecanizar con métodos convencionales. El torneado láser con diamante alcanza una estabilidad dimensional de 0,003 mm al procesar insertos de herramientas de corte de PCD, lo que permite a los fabricantes cumplir con las estrictas especificaciones de tolerancia requeridas para la producción de componentes de precisión.

La principal ventaja del procesamiento de PCD reside en la naturaleza sin contacto de la ablación láser. Las operaciones de rectificado tradicionales generan un calor y una tensión mecánica considerables que pueden causar microfisuras en la estructura del diamante, lo que reduce el rendimiento de la herramienta. El procesamiento láser de femtosegundos, en cambio, elimina el material mediante ablación en frío (donde la duración del pulso es menor que la escala de tiempo de difusión térmica), lo que evita la acumulación de calor y preserva la integridad cristalina de la matriz de diamante.

El diamante de deposición química de vapor (CVD) presenta desafíos de procesamiento únicos debido a su estructura de grano columnar y alta conductividad térmica. Estos materiales se utilizan en disipadores de calor, ventanas ópticas para sistemas láser de alta potencia y recubrimientos de herramientas de corte donde se requieren propiedades de diamante monocristalino o policristalino de alta pureza. El torneado de diamante de 5 ejes con sistemas láser ultrarrápidos permite la microfabricación de patrones de fotorresistencia de hasta 50 nm sobre sustratos de diamante CVD, con una definición de borde excepcional, crucial para aplicaciones fotónicas y MEMS.

El procesamiento de diamantes por CVD se beneficia significativamente de las características de ablación en frío del mecanizado láser de femtosegundos. Los anchos de pulso ≤400 femtosegundos suministran energía más rápido que la difusión de calor mediada por fonones, creando un plasma localizado que elimina el material de forma explosiva sin crear una zona afectada por el calor. Este mecanismo previene la grafitización que se produce cuando el diamante por CVD supera los 600 °C durante el procesamiento convencional, manteniendo la estructura de carbono con enlace sp³, esencial para las propiedades mecánicas y térmicas.

El nitruro de boro cúbico (CBN) ocupa el segundo lugar en dureza, después del diamante, lo que lo hace invaluable para el mecanizado de aceros endurecidos y fundiciones, donde el PCD reaccionaría químicamente con materiales ferrosos. Procesamiento de componentes de CBN mediante Tecnología láser versus métodos tradicionales Presenta claras ventajas en la calidad del filo y la economía del procesamiento. La ablación en frío que proporcionan los sistemas láser ultrarrápidos preserva la excepcional dureza del CBN en toda el área procesada, un factor crucial en aplicaciones donde el filo de CBN debe soportar temperaturas superiores a 1000 °C durante operaciones de corte interrumpidas.

El rectificado tradicional de herramientas de CBN genera temperaturas suficientes para provocar una conversión parcial a nitruro de boro hexagonal (h-BN), que carece de la dureza y la resistencia al desgaste de la fase cúbica. El procesamiento por láser de femtosegundos mantiene las temperaturas máximas por debajo del umbral de transformación de fase, lo que garantiza que el rendimiento y la vida útil de la herramienta cumplan con las especificaciones de diseño.

El diamante policristalino de partículas grandes y ciertos grados de diamante CVD presentan baja conductividad eléctrica, lo que imposibilita su procesamiento mediante electroerosión por hilo. Al intentar el procesamiento por electroerosión de estos materiales, la baja conductividad provoca la formación errática de chispas (un fenómeno conocido como "salto de hilo"), que produce una geometría de corte irregular y frecuentes roturas del hilo. El torneado de diamante con láser elimina por completo esta limitación, ya que el suministro de energía óptica no requiere conductividad eléctrica en el material de la pieza de trabajo.

La alternativa de rectificado, si bien puede procesar materiales no conductores, presenta un desgaste excesivo de las herramientas y ciclos largos. Las muelas de diamante experimentan una rápida degradación al mecanizar diamante PCD o CVD, con intervalos de afilado de muela medidos en minutos en lugar de horas. El procesamiento láser elimina por completo los costos de consumibles y ofrece velocidades de arranque de material 20 veces más rápidas que las operaciones de rectificado convencionales.

El análisis de costos revela que el corte de 5 ejes con tecnología láser ofrece un menor costo unitario del 50% en comparación con el mecanizado por electroerosión al procesar materiales superduros. Esta ventaja económica se debe a múltiples factores: eliminación del desgaste de los electrodos y de los costos de reemplazo, tiempos de ciclo reducidos, eliminación del consumo de alambre y requisitos de fijación simplificados que permiten una mayor densidad de piezas por configuración.

El corte por electroerosión tradicional con hilo consume hilo de latón o zincado continuamente durante la operación, lo que representa entre el 15 y el 201% de los gastos operativos totales en operaciones de alta precisión. El hilo debe introducirse a través de orificios de inicio para las características internas, lo que aumenta el tiempo de preparación y se acumula con las cantidades de producción. El procesamiento láser elimina por completo estos costos de consumibles y permite procesar características internas sin necesidad de orificios de acceso pretaladrados, ya que el láser puede ablacionar directamente los puntos de entrada según sea necesario.

El mayor rendimiento del 200%, que se logra con el torneado de diamante basado en láser, se traduce directamente en la utilización de los equipos de capital y en la rentabilidad de la inversión. Un solo centro de mecanizado láser puede igualar la producción de tres sistemas de corte por hilo EDM, lo que reduce la necesidad de espacio en planta en 66% y, al mismo tiempo, el consumo de energía. Para los fabricantes que procesan cientos de insertos de herramientas de corte a diario, esta multiplicación de la productividad permite satisfacer la demanda con menos máquinas y una menor inversión en infraestructura.

La ventaja de velocidad se acentúa en geometrías complejas que requieren múltiples configuraciones en operaciones de electroerosión. Una plaquita de fresa PCD típica podría requerir tres configuraciones de electroerosión independientes para mecanizar la cara superior, la geometría periférica y los chaflanes inferiores. Con el torneado láser de 5 ejes con RTCP, se procesa toda la geometría en una sola configuración, eliminando el tiempo de manipulación de la pieza y los errores de posicionamiento que se acumulan en múltiples accesorios.

El desportillado de los bordes representa un problema de calidad constante en el procesamiento por electroerosión de diamante policristalino. El proceso de descarga de chispas genera una tensión térmica localizada que puede propagar microfisuras a lo largo de los límites de grano, con dimensiones de viruta que oscilan entre 5 y 20 μm, dependiendo de la configuración de la energía de descarga. Estos defectos en los bordes reducen la vida útil de la herramienta de corte y pueden causar fallos catastróficos durante las operaciones de mecanizado a alta velocidad. El procesamiento láser con parámetros de pulso optimizados produce filos de corte perfectos sin comprometer la integridad estructural, como se verifica mediante microscopía electrónica de barrido, que no muestra microfisuras a un aumento de 5000×.

El agrietamiento del material durante el procesamiento por electroerosión ocurre con mayor frecuencia al mecanizar PCD de partículas grandes, donde los cristales de diamante individuales superan los 10 μm de diámetro. Las tensiones térmicas generadas durante la descarga de chispa se concentran en los límites de las partículas, iniciando grietas que pueden propagarse por todo el filo. La ablación láser de femtosegundos, al eliminar el material antes de que se acumule la tensión térmica, elimina por completo este modo de fallo.

La ausencia de fluido de corte representa una importante ventaja ambiental y operativa para el torneado de diamante con láser. Las operaciones de corte por hilo EDM consumen entre 40 y 80 litros de agua desionizada por hora, que se contamina con partículas de desgaste del electrodo y material erosionado de la pieza, lo que requiere filtración y sustitución periódica. Los costes de eliminación y los requisitos de cumplimiento ambiental de los fluidos dieléctricos para EDM suponen un aumento de entre 2.000 y 5.000 dólares anuales por máquina en los gastos operativos.

La reducción de espacio de planta de 40% al reemplazar sistemas de electroerosión por centros de mecanizado láser ofrece beneficios adicionales en plantas de fabricación donde el costo por metro cuadrado es de $50-150 por pie cuadrado al año. Un sistema láser de 6 m² ofrece una productividad equivalente a la de un equipo de electroerosión de 10 m², lo que reduce los costos de instalación entre $2000 y 6000 al año, a la vez que mejora la eficiencia del flujo de material.

Los centros de mecanizado CNC de 5 ejes, diseñados para operaciones de torneado de diamante, integran sofisticados sistemas de control capaces de coordinar múltiples ejes con precisión submicrónica. La arquitectura del sistema de control CNC NUM, empleada en los sistemas líderes, presenta un diseño modular NCK (Núcleo de Control Numérico), con cada sistema NUM compuesto por hasta 8 NCK. Esta arquitectura escalable admite 32 ejes o husillos por NCK, lo que permite configuraciones de sistema con más de 200 ejes controlados cuando se requieren celdas de producción complejas o coordinación multimáquina.

El diseño de arquitectura abierta garantiza la compatibilidad con diversas aplicaciones de máquinas herramienta, como torneado, fresado, cepillado, rectificado, procesamiento láser y corte por chorro de agua. Esta flexibilidad permite a los fabricantes estandarizar una única plataforma de control en todas sus instalaciones, lo que reduce los requisitos de capacitación y simplifica el mantenimiento. Las capacidades de interpolación de trayectorias en tiempo real del sistema de control mantienen una precisión de trayectoria de hasta 0,5 μm durante movimientos complejos de cinco ejes, esencial para producir la complejidad geométrica requerida en los diseños de herramientas de corte modernas.

Los motores lineales, junto con sistemas de guía de rodillos, ofrecen las características de respuesta dinámica necesarias para el torneado de diamante de alta precisión. A diferencia de los servomotores rotativos que accionan husillos de bolas, los motores lineales generan empuje directamente sin componentes de transmisión mecánica, lo que elimina el juego y reduce la masa en movimiento. Esta configuración alcanza aceleraciones superiores a 2,5 g (25 m/s²), manteniendo valores de rigidez del bucle de posición de 100-150 N/μm.

El rápido tiempo de respuesta que ofrecen los sistemas de motor lineal resulta especialmente valioso al ejecutar cambios bruscos de dirección durante la ejecución de la trayectoria. Al mecanizar patrones de rompevirutas complejos con transiciones de radio inferiores a 0,1 mm, los sistemas de accionamiento mecánico tienen dificultades para mantener la precisión de la trayectoria debido al retardo del servomotor y la flexibilidad mecánica. Los sistemas de motor lineal siguen las trayectorias comandadas con una precisión de 2 μm, incluso con perfiles de aceleración agresivos, lo que garantiza la fidelidad geométrica en todas las características de la herramienta de corte.

Los sistemas de control avanzados implementan la transmisión de trayectorias en tiempo real con frecuencias de actualización de 50 kHz, lo que permite la ejecución fluida de superficies complejas de forma libre sin fluctuaciones de velocidad que generen artefactos superficiales. La alta densidad de puntos de trayectoria (50 000 puntos de ajuste de posición por segundo) garantiza un muestreo adecuado de las trayectorias curvas, evitando el efecto de facetado que se produce cuando la interpolación lineal aproxima curvas con una densidad de puntos insuficiente.

Los perfiles de corriente de avance precalculados optimizan el suministro de corriente del motor durante movimientos complejos, reduciendo los errores de seguimiento que se manifiestan como ondulaciones superficiales. Al predecir los requisitos de par para los próximos segmentos de la trayectoria, el sistema de control puede ajustar preventivamente las corrientes del motor, manteniendo un seguimiento de la trayectoria más preciso que el que se logra únicamente con la corrección por retroalimentación. Esta capacidad de avance reduce los errores de seguimiento en un 60-80% en comparación con las estrategias de control basadas únicamente en retroalimentación.

El software CAM (fabricación asistida por computadora) específico para aplicaciones de torneado de diamante optimiza la programación para los fabricantes que realizan la transición de la electroerosión al procesamiento láser. Estos sistemas importan la geometría de las herramientas como archivos DXF, generan automáticamente trayectorias de herramientas 3D que tienen en cuenta la cinemática RTCP y ofrecen una simulación realista directamente en el control de la máquina. La interfaz de software parametrizada permite a los operadores definir geometrías de herramientas estándar (fresas de mango, fresas de planear, herramientas de conformado) y adaptar automáticamente los parámetros de procesamiento a las variaciones de material y los requisitos de calidad.

La medición 3D automática de la topografía superficial de PCD mediante sistemas de sondeo integrados proporciona información crucial para la optimización de la trayectoria de la herramienta. Al medir la geometría de la pieza bruta de PCD sinterizada antes del procesamiento, el sistema CAM compensa las variaciones de espesor del material y la irregularidad de la superficie, garantizando una profundidad de eliminación de material constante en todo el filo. Este enfoque de circuito cerrado reduce las tasas de desperdicio de 8-12%, típicas de los métodos de programación manual, a menos de 1%.

Los sistemas de medición en línea integrados con algoritmos de corrección de errores basados en IA representan la vanguardia del control de calidad en operaciones de torneado de diamantes. Estos sistemas emplean visión de alta resolución y perfilometría láser para medir dimensiones críticas durante el procesamiento, comparando los resultados con las especificaciones CAD en tiempo real. Al detectar una desviación dimensional, el sistema de IA ajusta automáticamente los parámetros de procesamiento (potencia del láser, velocidad de desplazamiento, posición focal) para que las características posteriores cumplan con las especificaciones de tolerancia.

Esta capacidad de control adaptativo resulta especialmente valiosa para tiradas de producción largas, donde la deriva térmica, la disminución de la potencia del láser o las variaciones en las propiedades del material podrían causar una degradación de la calidad. El sistema de IA aprende la correlación entre los parámetros del proceso y los resultados dimensionales, creando modelos predictivos que anticipan los ajustes necesarios antes de que se produzcan condiciones fuera de tolerancia. Los fabricantes que implementan estos sistemas reportan tasas de éxito de primera pasada de 95% y una reducción de desperdicios de 3,5% a menos de 0,5%.

La tecnología láser de femtosegundos representa la máxima precisión en el micromaquinado de diamantes, operando con duraciones de pulso ≤400 femtosegundos (400 × 10⁻¹⁵ segundos). Durante este lapso de tiempo extraordinariamente breve, la luz viaja tan solo 120 nanómetros, una distancia menor que la longitud de onda de la luz visible. Esta precisión temporal permite la entrega de energía con una localización espacial extrema, minimizando la difusión de calor al material circundante y eliminando las zonas afectadas por el calor características de los sistemas láser de mayor ancho de pulso.

La física de interacción de materiales que rige la ablación láser de femtosegundos difiere fundamentalmente del procesamiento láser de nanosegundos o de onda continua. Cuando la anchura del pulso láser se aproxima o disminuye por debajo del tiempo de acoplamiento electrón-fonón (normalmente de 1 a 10 picosegundos para el diamante), la deposición de energía se produce más rápidamente que el equilibrio térmico. La energía absorbida crea un plasma sobrecalentado que se expande explosivamente, expulsando mecánicamente el material antes de que se produzca una conducción térmica significativa, un proceso denominado "ablación fría", a pesar de las temperaturas instantáneas extremas involucradas.

La rugosidad superficial de 0,08 μm Ra representa una mejora diez veces superior a la de los métodos de rectificado convencionales para componentes de diamante de precisión. Esta calidad de acabado elimina la mayoría de los requisitos de posprocesamiento, ya que la superficie mecanizada cumple con las especificaciones para el ensamblaje directo en mecanismos de precisión. Para aplicaciones ópticas donde se debe minimizar la dispersión de la luz, el procesamiento láser de femtosegundos produce superficies con una rugosidad RMS subnanómetro en frecuencias espaciales relevantes para la dispersión óptica (0,1-1 mm⁻¹).

La naturaleza determinista del procesamiento láser de femtosegundos —donde cada pulso elimina un volumen predecible de material— permite estrategias sofisticadas de ingeniería de superficies. Al variar los patrones de superposición de pulsos y las densidades de energía, los fabricantes pueden crear texturas superficiales controladas que optimizan las propiedades tribológicas, mejoran la adhesión para procesos de recubrimiento posteriores o crean microestructuras ópticas para aplicaciones de gestión de la luz.

La precisión de pasivación de filos de 5 μm, obtenida mediante el procesamiento láser controlado de femtosegundos, triplica la vida útil de la herramienta de corte en comparación con las herramientas fabricadas con sistemas láser de nanosegundos. La especificación del radio del filo influye directamente en el rendimiento de la herramienta de corte: un afilado excesivo (radio <3 μm) provoca un astillado prematuro bajo cargas de impacto mecánicas, mientras que los filos con radios excesivos (>8 μm) aumentan las fuerzas de corte y la rugosidad superficial de la pieza.

Para lograr una preparación uniforme del borde, se requiere un control preciso de la posición focal del láser con respecto al filo de corte, mantenida con una precisión de ±2 μm mediante sistemas de seguimiento de enfoque activo. El haz láser recorre la región del borde en múltiples pasadas, eliminando cada una entre 1 y 2 μm de material, creando la geometría de radio deseada sin generar los aumentos de tensión que produciría la ablación intensiva en una sola pasada.

Las ranuras rompevirutas y helicoidales representan geometrías particularmente difíciles de producir en materiales ultraduros con métodos convencionales. Los patrones rompevirutas con un paso de 0,1 mm y una profundidad de 0,05 mm controlan la formación de viruta durante las operaciones de corte, evitando virutas largas y fibrosas que dañan las superficies de la pieza y suponen riesgos para la seguridad. El mecanizado láser de femtosegundos crea estas características tridimensionales con una precisión posicional de ±3 μm, manteniendo las especificaciones geométricas en todas las cantidades de producción.

Las ranuras helicoidales en las herramientas de corte de PCD y CBN permiten una evacuación eficiente de la viruta durante las operaciones de taladrado y fresado. La geometría helicoidal (con un ángulo de hélice típico de 30-45°) requiere un movimiento coordinado de los cinco ejes, manteniendo la posición focal del láser en la superficie curva. La función RTCP garantiza que el punto láser permanezca perpendicular a la normal instantánea a la superficie durante toda la trayectoria helicoidal, logrando una eliminación uniforme del material y un acabado superficial consistente.

La preservación de la estructura cristalina del material sin cambios de fase representa una ventaja crucial que distingue el procesamiento láser de femtosegundos de los métodos de mecanizado térmico. El análisis comparativo mediante espectroscopia Raman muestra que las herramientas procesadas con tecnología de femtosegundos mantienen su estructura original de diamante con enlace sp³ en toda el área procesada, mientras que el procesamiento láser de nanosegundos crea carbono grafítico detectable (enlace sp²) que se extiende entre 5 y 10 μm desde las superficies de corte.

La ausencia de transformación de fase garantiza que las propiedades de dureza, resistencia al desgaste y conductividad térmica se mantengan dentro de los valores especificados de diseño hasta el filo. Esta integridad del material resulta especialmente importante en aplicaciones de herramientas de corte donde las temperaturas del filo superan los 800 °C durante operaciones de mecanizado a alta velocidad, condiciones en las que cualquier transformación grafítica preexistente se propagaría rápidamente, causando un fallo catastrófico en la herramienta.

Los fabricantes aeroespaciales dependen de las capacidades de mecanizado de 5 ejes para producir lentes asféricas y espejos de forma libre que se utilizan en sistemas de imágenes satelitales, pantallas de visualización frontal para aeronaves y sensores infrarrojos de orientación. Estos componentes ópticos requieren una precisión de figura superficial superior a λ/10 de pico a valle (aproximadamente 60 nm), junto con especificaciones de rugosidad superficial inferiores a 2 nm RMS. El torneado con diamante de sustratos de aluminio o cobre, seguido del niquelado químico para ciertas aplicaciones, representa el único enfoque de fabricación económicamente viable para cantidades de prototipos o volúmenes de producción moderados donde los costos de las herramientas de moldeo por inyección no se justifican.

La producción de óptica Freeform aprovecha la capacidad de cinco ejes para crear superficies ópticas no rotacionalmente simétricas que corrigen las aberraciones con mayor eficiencia que los diseños esféricos o asféricos convencionales. Estos diseños ópticos avanzados permiten sistemas más ligeros y compactos, ventajas cruciales para aplicaciones aeroespaciales donde cada gramo de reducción de peso se traduce en ahorro de combustible o mayor capacidad de carga útil. máquinas láser industriales fabricadas Para estas aplicaciones se logran especificaciones de precisión de forma de PV de 100 nm en ópticas de 100 mm de diámetro.

Las herramientas de corte quirúrgico de precisión fabricadas con PCD presentan una retención de filo superior a las alternativas de acero inoxidable, lo que permite su reutilización mediante múltiples ciclos de esterilización antes de que sea necesario reafilarlas. Las hojas de bisturí oftálmico, los instrumentos de corte artroscópicos y los instrumentos de corte ortopédicos se benefician de la nitidez de filo de 0,001 mm que se logra mediante el torneado de diamante con láser de femtosegundo. Los acabados superficiales biocompatibles, libres de microfisuras y tensiones residuales, resisten la adhesión bacteriana y facilitan los protocolos de limpieza necesarios para los dispositivos médicos reutilizables.

Los componentes de dispositivos microfluídicos para diagnósticos en el punto de atención requieren geometrías de canal tridimensionales complejas con tolerancias de posición de ±5 μm para garantizar un manejo fiable de los fluidos. El torneado con diamante de los insertos de las herramientas de moldeo por inyección permite una producción económica de estos dispositivos una vez que los diseños se estabilizan. El acabado superficial de calidad óptica de los moldes torneados con diamante elimina las operaciones de pulido tradicionales. La rugosidad superficial del molde se transfiere directamente a la pieza moldeada, lo que permite canales microfluídicos con una rugosidad superficial inferior a 100 nm que minimiza la resistencia al flujo del fluido y previene la adhesión de partículas.

Las herramientas de corte de PCD para el mecanizado de motores de automoción logran mejoras de productividad de 5 a 10 veces en comparación con las alternativas de carburo al mecanizar culatas de aluminio, bloques de motor y carcasas de transmisión. La extrema dureza y el bajo coeficiente de fricción del PCD permiten velocidades de corte superiores a 2000 m/min, muy por encima de los límites térmicos del carburo recubierto, manteniendo la precisión dimensional durante largos ciclos de producción. Una plaquita de fresado frontal de PCD típica mecaniza 50 000 culatas de aluminio antes de requerir reemplazo, en comparación con las 5000 piezas de las plaquitas de carburo premium.

Las operaciones de acabado de componentes de transmisión se benefician especialmente de las herramientas de CBN fabricadas mediante torneado láser de diamante de 5 ejes. Los engranajes de acero endurecido (58-62 HRC) y las pistas de rodamiento requieren materiales para herramientas de corte que mantengan la dureza a temperaturas elevadas y resistan el desgaste abrasivo. Las herramientas de CBN con preparaciones de filo controladas con precisión (con un radio de 8-12 μm para un equilibrio óptimo entre la resistencia del filo y la fuerza de corte) permiten operaciones de acabado que alcanzan especificaciones de rugosidad superficial de 0,4 μm Ra directamente desde el proceso de corte, eliminando así las operaciones de rectificado posteriores.

La industria electrónica 3C (informática, comunicaciones, electrónica de consumo) impulsa la demanda de herramientas de microborde capaces de mecanizar aluminio, magnesio y materiales compuestos utilizados en carcasas de smartphones, tablets y dispositivos portátiles. Estas herramientas suelen tener filos de corte inferiores a 0,1 mm, con un radio de afilado de 2-3 μm para minimizar la formación de rebabas al mecanizar estructuras de paredes delgadas.

El procesamiento de estas geometrías a microescala en material PCD amplía los límites de la fabricación de precisión. Las dimensiones de la pieza se aproximan al tamaño de grano del diamante policristalino, lo que requiere un procesamiento láser de femtosegundos para lograr bordes limpios sin extracción de partículas. La experiencia de producción demuestra que las herramientas fabricadas con estos procesos avanzados mantienen las especificaciones dimensionales con una precisión de ±2 μm en series de producción de más de 10 000 unidades, una repetibilidad esencial para el ensamblaje automatizado de productos electrónicos de consumo, donde la acumulación dimensional determina la calidad del ensamblaje final.

Procesamiento de diamantes cultivados en laboratorio Las instalaciones reportan una reducción del 66% en el tiempo de procesamiento al implementar el torneado de diamante láser de 5 ejes para el acabado de piedras con calidad de gema. Las operaciones tradicionales de facetado se basan en el pulido mecánico contra ruedas impregnadas de diamante, un proceso laborioso que requiere artesanos cualificados y consume de 8 a 12 horas por quilate para cortes brillantes complejos. El torneado de diamante láser automatiza el proceso de facetado, logrando tasas de éxito del 95% a la primera pasada y reduciendo el tiempo de procesamiento a 3-4 horas por quilate.

La transformación económica resulta especialmente significativa para los diamantes de talla fantasía con geometrías complejas que alcanzan precios elevados. Los sistemas láser pueden ejecutar patrones de corte patentados —protegidos por secreto comercial o patente de diseño— con absoluta repetibilidad, lo que garantiza que cada piedra cumpla con las especificaciones fotométricas de brillo y resistencia al fuego. Esta capacidad permite a los productores de diamantes cultivados en laboratorio diferenciar sus productos mediante patrones de corte únicos, imposibles de reproducir económicamente mediante métodos de pulido manual.

Los centros de mecanizado verticales de 5 ejes representan la configuración más común para aplicaciones de torneado de diamante, ofreciendo una evacuación de viruta superior y mayor accesibilidad para el operador en comparación con las orientaciones horizontales. La configuración vertical posiciona el eje B (normalmente una mesa giratoria basculante) horizontalmente, con el husillo del eje C orientado verticalmente. Esta disposición permite que la gravedad facilite la evacuación de la viruta de la zona de corte, reduciendo el riesgo de que los residuos redepositados afecten la calidad de la superficie.

Las configuraciones verticales ofrecen ventajas ergonómicas para la configuración de herramientas y la carga de piezas. Los operarios acceden al banco de trabajo a una altura cómoda (800-1000 mm sobre el suelo), lo que reduce la fatiga durante turnos de producción prolongados. La envolvente abierta de la máquina permite cargar piezas de mayor tamaño, en comparación con las configuraciones horizontales, donde las limitaciones de altura libre limitan las dimensiones máximas de las piezas.

Las especificaciones de capacidad de carga del banco de trabajo, que van desde 100 kg para sistemas compactos hasta 300 kg para máquinas de producción, determinan el tamaño máximo de la pieza y la complejidad de la fijación que se puede soportar, manteniendo la precisión especificada. La mesa giratoria del eje C debe soportar no solo la masa de la pieza, sino también la fijación, además de la carga dinámica impuesta por las aceleraciones durante el movimiento de rotación. Los sistemas diseñados para piezas pesadas incorporan rodamientos de mayor diámetro y motores de accionamiento más potentes, aunque a costa de una velocidad de rotación máxima reducida.

La distribución de la carga en el banco de trabajo afecta significativamente la precisión del posicionamiento, ya que la carga de momento de las piezas descentradas crea deflexiones de los rodamientos que se manifiestan como errores de posicionamiento. Los sistemas avanzados incorporan compensación en tiempo real de la rigidez de los rodamientos en función de la posición, utilizando modelos matemáticos de deflexión de los rodamientos para ajustar las posiciones programadas en función de la ubicación real de la pieza y la distribución de masas.

Las interfaces de portaherramientas HSK-A63 y BT50 representan sistemas de conexión estándar en la industria, utilizados en aplicaciones de mecanizado de precisión. El diseño HSK (cono de mango hueco) ofrece ventajas para el mecanizado de alta velocidad gracias a su configuración de contacto de cara y cono, que mantiene la fuerza de sujeción mediante efectos centrífugos a altas velocidades de rotación. El diseño de mango hueco reduce el peso en comparación con las alternativas de mango macizo, lo que permite mayores tasas de aceleración y reduce la vibración durante los cambios rápidos de herramienta.

El sistema BT50 (también conocido como CAT50 en los mercados norteamericanos) ofrece una alternativa consolidada con una amplia disponibilidad de herramientas y menores costos de portaherramientas. Su geometría cónica 7/24 proporciona un centrado y una repetibilidad fiables, con retención de tirante que genera fuerzas de sujeción superiores a 15 kN. Para aplicaciones de torneado de diamante donde las velocidades del husillo rara vez superan las 5000 RPM, el sistema BT50 ofrece un rendimiento adecuado a un menor costo de implementación que las alternativas HSK.

El sistema óptico láser emplea un diseño modular de trayectoria del haz que permite cambios rápidos de configuración para diferentes longitudes de onda o niveles de potencia. El sistema de emisión del haz incorpora escáneres galvanométricos de alta precisión con una resolución de posicionamiento de 2 microradianes, lo que permite una precisión de posicionamiento puntual de ±5 μm en un campo de visión de 100 mm. El sistema galvanométrico opera a frecuencias de escaneo superiores a 1 kHz, lo que permite la creación rápida de patrones de área para aplicaciones de texturizado de superficies.

Las cámaras CCD integradas ofrecen asistencia para el posicionamiento de la pieza y funciones de monitorización del proceso. La configuración de visión coaxial, donde la cámara observa a través de la misma trayectoria óptica que el láser de procesamiento, permite la monitorización en tiempo real de la zona de interacción del láser. Los algoritmos de visión avanzados detectan las posiciones de los bordes para la alineación automática de la pieza, lo que reduce el tiempo de configuración de 15 a 20 minutos con la medición manual a 2 o 3 minutos con asistencia visual.

Las bancadas de máquina de mármol natural ofrecen una estabilidad térmica excepcional y características de amortiguación de vibraciones esenciales para mantener una precisión de posicionamiento inferior a 5 micras. El bajo coeficiente de expansión térmica del granito (5-8 × 10⁻⁶ por °C), combinado con su alto calor específico (750 J/kg·K), minimiza los cambios dimensionales provocados por las fluctuaciones de la temperatura ambiente. La capacidad de amortiguación del material, aproximadamente 10 veces superior a la del hierro fundido, disipa rápidamente la energía de las vibraciones de fuentes externas, manteniendo la precisión de posicionamiento incluso en instalaciones con equipos pesados de manipulación de materiales en funcionamiento en las inmediaciones.

El diseño de la base de la máquina incorpora sistemas neumáticos de aislamiento de vibraciones que desacoplan la estructura de precisión de la máquina de las vibraciones transmitidas por el suelo. Estos sistemas mantienen constante la altura de la máquina a la vez que proporcionan frecuencias de resonancia inferiores a 2 Hz, muy por debajo de las frecuencias naturales de los modos estructurales de la máquina (normalmente de 60 a 150 Hz). El sistema de aislamiento reduce la transmisión de vibraciones del suelo en un 90-95%, lo cual es fundamental para instalaciones ubicadas cerca de carreteras o vías férreas donde el tráfico vehicular genera perturbaciones periódicas.

La evolución de la tecnología de torneado de diamante de 5 ejes, integrada con el procesamiento láser de femtosegundos, representa un avance transformador en la fabricación de materiales superduros de ultraprecisión. La capacidad de lograr una precisión dimensional de 0,003 mm al procesar materiales de diamante PCD, CBN y CVD a velocidades 200% superiores a las de los métodos tradicionales de electroerosión (EDM), revoluciona la economía de la producción de herramientas de corte de precisión. Los fabricantes que implementan estos sistemas reportan una reducción del 50% en los costos unitarios, junto con la eliminación de los problemas de calidad (astillado de filos, agrietamiento del material y daño térmico) que afectan a los métodos de procesamiento convencionales.

La convergencia del control de movimiento avanzado, la cinemática RTCP y la física láser ultrarrápida permite una complejidad geométrica previamente imposible en materiales superduros. Desde la óptica aeroespacial, que requiere una precisión de superficie a escala nanométrica, hasta componentes de dispositivos médicos que exigen acabados superficiales biocompatibles, el torneado láser de diamante de 5 ejes ofrece especificaciones inalcanzables mediante métodos de mecanizado mecánico. Las ventajas medioambientales de esta tecnología (consumo cero de fluido de corte, reducción de la superficie ocupada por 40%) se alinean con las iniciativas de sostenibilidad de la industria manufacturera, a la vez que mejoran la rentabilidad operativa.

Para los fabricantes que buscan una ventaja competitiva mediante capacidades de fabricación de precisión, la inversión en sistemas avanzados de torneado láser de diamante de 5 ejes ofrece beneficios mensurables gracias a la reducción de los tiempos de ciclo, la mejora de la calidad y la ampliación de las posibilidades de aplicación. Esta tecnología elimina las barreras tradicionales para el procesamiento de materiales superduros no conductores, a la vez que abre posibilidades de diseño para geometrías tridimensionales complejas que optimizan el rendimiento de las herramientas de corte.

¿Listo para transformar sus capacidades de fabricación de precisión? Descubra cómo Centros de mecanizado láser avanzados de 5 ejes de OPMT Ofrezca la precisión, velocidad y fiabilidad necesarias para el procesamiento moderno de materiales superduros. Contacte con nuestro equipo técnico para hablar sobre soluciones específicas para sus necesidades de fabricación en el sector aeroespacial, de dispositivos médicos, automotriz o de herramientas de precisión.

El torneado de diamante tradicional emplea de 2 a 3 ejes lineales (X, Z y, a veces, Y) con un husillo giratorio para crear piezas rotacionalmente simétricas, como lentes esféricas o asféricas. Esta configuración limita la fabricación a superficies de revolución donde cada sección transversal perpendicular al eje de rotación presenta una geometría idéntica. El torneado de diamante de 5 ejes añade dos ejes de rotación (normalmente, la inclinación del eje B y la rotación del eje C) que permiten el posicionamiento simultáneo de la herramienta respecto a la pieza de trabajo en cualquier orientación.

Esta capacidad cinemática ampliada permite la producción de superficies de forma libre sin simetría rotacional, esenciales para diseños ópticos modernos, herramientas de corte con geometrías de rompevirutas complejas y componentes con socavones o ángulos de desmoldeo negativos imposibles con los métodos tradicionales. La función RTCP (Punto Central de la Herramienta de Rotación) mantiene constante la posición focal del láser durante movimientos multieje complejos, garantizando un procesamiento uniforme en toda la geometría de la pieza, independientemente de la orientación de los ejes.

Los modernos centros de mecanizado CNC de 5 ejes, diseñados para operaciones de torneado de diamante, alcanzan una precisión de posicionamiento de 0,005 mm (5 micras) con especificaciones de precisión de posicionamiento repetitivo de hasta 0,003 mm en toda su área de trabajo. Estas especificaciones, verificadas mediante pruebas de interferometría láser, demuestran la capacidad de la máquina para posicionar con fiabilidad el punto focal del láser en las coordenadas especificadas durante largos ciclos de producción.

Los logros en rugosidad superficial dependen de las propiedades del material y los parámetros del proceso. Los sistemas láser de femtosegundos ofrecen constantemente valores de Ra inferiores a 0,1 μm en materiales de diamante policristalino, mientras que los sistemas líderes alcanzan Ra de 0,08 μm en componentes de precisión. Las especificaciones de precisión de forma para aplicaciones ópticas suelen alcanzar valores de pico a valle superiores a λ/10 (aproximadamente 60 nm para longitudes de onda visibles), lo que permite la producción directa de superficies de calidad óptica sin necesidad de pulido posterior.

Los ejes de rotación B y C mantienen una precisión de posicionamiento de 10 segundos de arco con repeticiones de posicionamiento de 5 segundos de arco, lo que se traduce en una incertidumbre posicional inferior a 5 μm en radios de trabajo típicos. Esta precisión de rotación resulta esencial para aplicaciones de herramientas de corte donde variaciones del ángulo de alivio de 0,1° afectan significativamente el rendimiento y la vida útil de la herramienta.

Sí, esta representa una de las ventajas más significativas del torneado de diamante con láser en comparación con el mecanizado por descarga eléctrica (EDM). El EDM requiere conductividad eléctrica en la pieza de trabajo para establecer la descarga de chispa necesaria para la eliminación de material. El diamante policristalino de partículas grandes, ciertos grados de diamante CVD y los materiales compuestos que incorporan diamante en matrices no conductoras presentan una conductividad insuficiente para un procesamiento EDM fiable.

Al intentar procesar estos materiales mediante corte por hilo EDM, la baja conductividad provoca la formación errática de chispas (un fenómeno denominado "salto de hilo"), lo que produce una geometría de corte irregular, inexactitud dimensional y frecuentes roturas del hilo, lo que obliga a interrumpir la operación. El procesamiento láser elimina por completo esta limitación fundamental, ya que el suministro de energía basada en fotones funciona independientemente de las propiedades eléctricas de la pieza.

Esta capacidad resulta especialmente valiosa para los fabricantes que procesan materiales de diamante cultivados en laboratorio donde las especificaciones de pureza del cristal y conductividad térmica requieren procesos de crecimiento CVD que produzcan material eléctricamente aislante. Mecanizado de diamante con láser de femtosegundos Los sistemas procesan estos materiales con la misma confiabilidad y precisión que las alternativas eléctricamente conductoras, ampliando las posibilidades de aplicación para grados de materiales avanzados.

El análisis económico demuestra que el 50% tiene menores costos de procesamiento unitario para el torneado de diamante con láser en comparación con los métodos de electroerosión convencionales al procesar materiales superduros. Esta ventaja en costos se debe a múltiples factores: la eliminación de los gastos en consumibles de hilo (normalmente $ de 0,10 a 0,25 por metro con un consumo de 2 a 5 metros/min), la reducción de los tiempos de ciclo, lo que permite un mayor rendimiento del 200% con la misma inversión en equipo, y la eliminación del desgaste de los electrodos, que requiere su reemplazo periódico.

La ventaja de velocidad (3,0 mm/min de eliminación de material con láser frente a 1,5 mm/min con electroerosión) se traduce directamente en una reducción de los costes de mano de obra por pieza y una mejor utilización de los activos. Un solo centro de mecanizado láser iguala la capacidad de producción de dos o tres sistemas de electroerosión, lo que reduce la necesidad de equipos de capital en 661 TP³T para volúmenes de producción equivalentes. La reducción asociada de superficie (401 TP³T menos de superficie requerida), consumo de servicios públicos (no se requiere sistema de agua desionizada) y complejidad de mantenimiento contribuyen aún más a las ventajas del coste total de propiedad.

La reducción de la tasa de rechazo representa otro factor económico significativo. El procesamiento tradicional por electroerosión de herramientas de corte de PCD presenta tasas de rechazo de entre 8 y 12% debido al astillado de los bordes, el agrietamiento del material y las fallas de tolerancia dimensional. Los sistemas láser avanzados que incorporan corrección de errores con IA reducen las tasas de rechazo por debajo de 1%, lo que mejora el aprovechamiento del material y elimina los costos de mano de obra por retrabajo. Para los fabricantes que procesan material PCD en bruto costoso (entre $ y 50-200 por pieza, según el tamaño y la calidad), esta mejora de la calidad ofrece un ahorro sustancial en el costo del material.

Los fabricantes aeroespaciales** representan el segmento de aplicación más grande, utilizando el torneado de diamante para la producción de óptica de precisión, incluyendo lentes asféricas, espejos de forma libre, ventanas infrarrojas y componentes para la conformación de rayos láser. La capacidad de esta tecnología para lograr acabados superficiales de calidad óptica (Ra <10 nm), manteniendo al mismo tiempo especificaciones de precisión de forma superiores a λ/10 de pico a valle, permite la producción económica de geometrías ópticas complejas sin largas operaciones de pulido.

Las empresas de dispositivos médicos dependen del torneado láser de diamante de 5 ejes para la fabricación de instrumental quirúrgico de corte a partir de material PCD, logrando especificaciones de nitidez de borde inferiores a 3 μm de radio, esenciales para minimizar el traumatismo tisular. Los acabados superficiales biocompatibles que se logran, libres de microfisuras y tensiones residuales, cumplen con los estrictos requisitos normativos para instrumental quirúrgico reutilizable. La fabricación de dispositivos microfluídicos para aplicaciones de diagnóstico se beneficia de la capacidad de crear geometrías de canal tridimensionales complejas en herramientas de moldeo con una precisión posicional inferior a 5 micras.

Los fabricantes de herramientas de corte para la industria automotriz aprovechan la tecnología para producir insertos de PCD y CBN que se utilizan en el mecanizado de alto volumen de componentes de motores de aluminio, carcasas de transmisión y piezas del sistema de frenos. fabricación de herramientas de corte de precisión Gracias a los sistemas láser de 5 ejes, la vida útil de la herramienta se mejora de 5 a 10 veces en comparación con las alternativas de carburo, lo que reduce los costos de herramientas por componente de vehículo fabricado. Los productores de diamantes cultivados en laboratorio utilizan esta tecnología para lograr una reducción del tiempo de tallado de gemas del 66%, manteniendo las tasas de éxito de la primera pasada del 95%, transformando así la economía de la producción de diamantes de talla fantasía.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el mundo del mecanizado CNC mientras comparamos las tecnologías de 3 y 5 ejes. Desde operaciones básicas hasta geometrías complejas, descubra qué máquina se adapta a sus necesidades de fabricación en 2025.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

¿Está buscando los mejores proveedores de centros de mecanizado CNC de 5 ejes? ¡Consulte nuestra lista de los 10 mejores para obtener información de expertos y encontrar el que mejor se adapte a sus necesidades!

Explore las 10 mejores máquinas de corte de metales por láser de 2025, con líderes de la industria como Trumpf, Bystronic y OPMT Laser. Compare la tecnología de vanguardia, la precisión y la eficiencia para encontrar la solución perfecta para sus necesidades de fabricación.

Por favor, rellene sus datos de contacto para descargar el PDF.