Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

El mercado mundial de diamantes cultivados en laboratorio alcanzará los 1.850 millones de TP4T en 2034, con un crecimiento anual de 13.421 TP3T. Este crecimiento depende completamente de equipos de fabricación capaces de sintetizar diamantes y procesarlos según las especificaciones.

Seleccionar la máquina de diamante de laboratorio adecuada requiere comprender dos categorías tecnológicas distintas: los equipos de síntesis que generan diamantes a partir de carbono y los sistemas de procesamiento láser que los cortan, muelen y acaban hasta alcanzar las dimensiones finales. La mayoría de los fabricantes necesitan ambos. Los métodos de síntesis (HPHT y CVD) producen cristales rugosos que requieren un mecanizado de precisión que las herramientas tradicionales no pueden procesar.

Esta guía abarca las especificaciones técnicas, las estructuras de costos y los criterios de evaluación de proveedores basados en datos reales de rendimiento de los equipos. Si está evaluando invertir en máquinas de diamante de laboratorio, la información aquí presentada proviene de instalaciones documentadas en los sectores aeroespacial, de dispositivos médicos y de fabricación de herramientas de corte, donde OPMT ha implementado sistemas de procesamiento láser de 5 ejes diseñados específicamente para materiales superduros.

Dos métodos de síntesis dominan la producción industrial de diamantes: HPHT (alta presión y alta temperatura) y CVD (deposición química en fase de vapor). Producen diamantes mediante diferentes mecanismos y se utilizan en distintas aplicaciones.

Las máquinas HPHT replican las condiciones geológicas de la formación. Las presiones superan los 5 GPa (50.000 atmósferas). Las temperaturas alcanzan los 1.300-1.600 °C. El equipo utiliza configuraciones de prensa de banda, de yunque cúbico o de esfera dividida, según el volumen de producción objetivo y el tamaño del cristal. Los catalizadores metálicos (normalmente aleaciones de Ni-Mn-Co o Fe) disuelven el carbono y facilitan la cristalización del diamante en los cristales semilla.

Los reactores de CVD producen diamantes a bajas presiones mediante deposición química asistida por plasma. La temperatura oscila entre 800 y 1200 °C en cámaras de vacío controladas. Las fuentes de energía de microondas o filamento caliente fragmentan mezclas de metano e hidrógeno en especies reactivas de carbono que se depositan átomo a átomo sobre las semillas de diamante. El proceso es más lento, pero ofrece un mayor control sobre las propiedades cristalinas.

HPHT destaca en la producción de diamantes de grado industrial para herramientas de corte. Su rendimiento es de 85-95% con ciclos de crecimiento de 5 a 20 días. Los diamantes emergen pequeños pero consistentes, ideales para aplicaciones abrasivas y herramientas de PCD, donde la uniformidad del tamaño es más importante que las propiedades ópticas.

La CVD permite obtener cristales más grandes y de alta pureza. Las tasas de crecimiento son más lentas (0,1-10 μm/hora), pero el método produce diamantes de Tipo IIa con mejor consistencia de color y menos impurezas de nitrógeno. Esto convierte a la CVD en la opción preferida para aplicaciones en piedras preciosas y usos industriales especializados que requieren propiedades térmicas o electrónicas específicas.

La selección del equipo depende de su mercado objetivo. HPHT para la producción industrial rápida de diamantes, donde la velocidad y el costo son cruciales. CVD para gemas de primera calidad y aplicaciones que requieren especificaciones de pureza de Tipo IIa. Comprender... Comparación detallada entre los métodos de producción HPHT y CVD Ayuda a los fabricantes a adaptar la tecnología a sus requisitos de aplicación específicos.

Ambos métodos producen diamantes en bruto que requieren un posprocesamiento láser de precisión. Ninguno de los dos métodos de síntesis produce productos terminados; se requieren equipos de mecanizado para lograr la geometría, la calidad superficial y las tolerancias dimensionales finales.

Comprender qué hay dentro de estas máquinas le ayudará a evaluar los reclamos de los proveedores y los requisitos de mantenimiento.

Los sistemas de prensado HPHT requieren capacidad hidráulica para generar de 50 000 a 65 000 atmósferas de forma constante. No se trata de una bomba pequeña: se trata de sistemas hidráulicos industriales de alta capacidad con control preciso de temperatura y cámaras de catalizador metálicas. El sistema de catalizador es fundamental: las aleaciones de Ni-Mn-Co o Fe deben mantener proporciones de composición específicas; de lo contrario, la calidad del diamante se degrada.

Los reactores de CVD integran sistemas MPCVD (Deposición Química de Vapor por Plasma de Microondas) con infraestructura de gestión de gases. Las mezclas de metano e hidrógeno requieren una precisión de control de flujo de 1-2% para mantener condiciones de plasma estables. Los conjuntos de bombas de vacío mantienen una presión base de alrededor de 10^-6 torr; cualquier fuga degrada la calidad del diamante o impide por completo su crecimiento. La generación de plasma opera a una frecuencia de 2,45 GHz con niveles de potencia de 5 a 150 kW, dependiendo del tamaño de la cámara.

El diseño de la cámara de crecimiento incorpora plataformas de montaje de semillas de diamante con monitoreo de temperatura multipunto. Los colectores de distribución de gas de proceso deben proporcionar un flujo uniforme en toda el área del sustrato. Los sistemas de control de contaminación cumplen con los estándares de sala limpia, ya que incluso las impurezas más pequeñas afectan las propiedades del diamante.

Los reactores avanzados incluyen monitoreo en tiempo real de las tasas de crecimiento, uniformidad de temperatura (±5 °C en el sustrato) y espectroscopia de emisión óptica para el control de procesos. Estas características no son opcionales; necesita estos datos para optimizar el rendimiento y mantener una calidad constante lote a lote. Avances en la tecnología de plasma de microondas para la producción de diamantes CVD Han mejorado la consistencia de la tasa de crecimiento y reducido la formación de defectos.

La superficie ocupada por el equipo varía desde 10 m² para sistemas básicos hasta 50 m² para instalaciones de destilación de vapor a escala industrial con múltiples cámaras de reactor. Se deben planificar los requisitos de suministro: suministro eléctrico trifásico de 480 V, capacidad de agua refrigerada (normalmente una carga de refrigeración de 50-100 kW) y almacenamiento de gases de proceso (cilindros o tanques de metano, hidrógeno y argón para operaciones de gran volumen).

La síntesis es la mitad del proceso. Los diamantes emergen de las prensas HPHT o de los reactores CVD como cristales brutos que requieren corte, pulido y acabado superficial según las especificaciones.

Los métodos mecánicos tradicionales fallan con materiales superduros. El diamante tiene una dureza de Mohs de 10; solo otros diamantes o sistemas láser avanzados lo cortarán eficazmente. Aquí es donde el procesamiento láser de precisión se vuelve esencial.

Centros de mecanizado láser de 5 ejes como el de OPMT Luz 5X 40V y Light 5X 60V ofrecen una precisión de posicionamiento de ±0,003 mm con ángulos de giro de 120° en el eje B. Estas especificaciones permiten un procesamiento geométrico complejo para materiales de PCD, diamante CVD y CBN que otros sistemas no pueden procesar. La capacidad de 5 ejes es importante porque las herramientas de corte de diamante requieren ángulos compuestos y bordes redondeados; los sistemas de 3 ejes no pueden producir estas geometrías.

Los sistemas especializados de procesamiento de superficies de diamante por CVD adoptan diferentes enfoques. DiaCUT L315V Cuenta con láseres de longitud de onda de 532 nm con una precisión de posicionamiento de 0,01 mm y una precisión de posicionamiento repetida de 0,002 mm para acabados superficiales con calidad de gema. Esta longitud de onda láser verde se ha seleccionado específicamente para optimizar las características de absorción en materiales de diamante.

Las configuraciones de rectificado con doble láser, como la LightGRIND LT20, alcanzan tasas de eliminación de 0,3-0,5 μm. Las bancadas de las máquinas de mármol proporcionan estabilidad térmica durante largos ciclos de rectificado. La capacidad de procesar hasta 22 piezas simultáneamente en mesas giratorias de 400 mm es ideal para entornos de producción donde el rendimiento determina la rentabilidad.

El procesamiento láser ofrece velocidades de producción tres veces más rápidas en comparación con la electroerosión, menores costos operativos (53%) y cero residuos químicos gracias a la metodología de procesamiento sin contacto. Estas no son afirmaciones de marketing, sino resultados medidos en instalaciones que utilizan ambas tecnologías simultáneamente. Comparación entre máquinas de diamantes cultivados en laboratorio y métodos tradicionales demuestra estas ventajas de rendimiento en diferentes tipos de materiales y volúmenes de producción.

Los equipos de síntesis y acabado deben funcionar en conjunto. Las líneas de producción integradas conectan los equipos de síntesis con los sistemas de procesamiento láser mediante estaciones automatizadas de manipulación de materiales e inspección de calidad.

El flujo del proceso secuencia la salida de la cámara de crecimiento de diamantes mediante corte láser para el dimensionamiento inicial. Los diamantes en bruto se clasifican por tamaño y grado de calidad, y luego se envían a las estaciones de procesamiento correspondientes. El contorneado de 5 ejes gestiona geometrías complejas. El rectificado de precisión logra las especificaciones de acabado superficial. La inspección final utiliza la calibración con interferómetro láser para verificar la precisión dimensional.

Las cámaras de posicionamiento CCD y las sondas de alta precisión permiten la medición automatizada durante todo el flujo de trabajo. Esto es fundamental para la trazabilidad: es necesario rastrear cada lote de diamantes, desde el cristal semilla hasta el producto final, con documentación completa.

Los sistemas de ejecución de fabricación (MES) coordinan los parámetros de síntesis con los programas de procesamiento posteriores. Cuando un reactor de CVD completa un ciclo de crecimiento, el MES programa automáticamente el tiempo de procesamiento láser según la profundidad de la cola y la asignación de prioridades. Este nivel de integración reduce el tiempo de almacenamiento en inventario y mejora la utilización de los equipos.

Los protocolos de control de calidad integran la espectroscopia de emisión óptica durante el crecimiento con sistemas de medición de posprocesamiento. La precisión dimensional, la rugosidad superficial (Ra < 0,1 μm alcanzable) y la orientación cristalográfica se verifican según las especificaciones. técnicas de procesamiento de diamantes cultivados en laboratorio Integre el monitoreo en tiempo real con el control de procesos adaptativo para mantener la calidad en todas las ejecuciones de producción.

Las instalaciones avanzadas implementan capacidades de enlace RTCP (Punto Central de la Herramienta de Rotación) de 5 ejes con detección de escala de rejilla de bucle cerrado. Esto garantiza la máxima precisión de posicionamiento en todo el flujo de trabajo de producción, algo crucial cuando las tolerancias se miden en micras y los costos de material son elevados.

Los costos del equipo varían significativamente según la configuración, el nivel de automatización y la capacidad de rendimiento.

Los costos de equipo de capital varían entre 125.000 y 500.000 dólares para los reactores de CVD, dependiendo del tamaño de la cámara y las características de automatización. Las cámaras más grandes producen más diamantes por ciclo, pero requieren proporcionalmente mayor potencia y capacidad de refrigeración. Los sistemas de procesamiento láser añaden entre 200.000 y 800.000 dólares para las configuraciones de 5 ejes.

Los costos operativos mensuales de los sistemas integrados ascienden a aproximadamente $1,296 para el procesamiento láser, lo que representa una reducción de 63% en comparación con los métodos tradicionales. Esto se debe al consumo eléctrico (400 yuanes frente a los 720 yuanes del método tradicional), la reducción de consumibles (los sistemas láser no desgastan las muelas abrasivas) y la reducción de los requisitos de refrigeración (80 yuanes frente a los 320 yuanes del rectificado convencional).

Los cálculos del ROI muestran periodos de amortización de 8 a 14 meses para sistemas de procesamiento láser, basados en mejoras de rendimiento de 200-300% y ganancias de eficiencia energética de 40-50%. La eliminación de materiales de rectificado consumibles es más importante de lo que muchos compradores esperan: las muelas de diamante cuestan entre $ y 500-2000 cada una y se desgastan rápidamente al procesar materiales superduros.

El análisis del costo total de propiedad debe incluir la infraestructura más allá del precio de compra del equipo. Mejoras en las instalaciones para la distribución eléctrica trifásica. Cumplimiento de las normas de sala limpia para la producción de diamantes de grado óptico. Ampliación de la capacidad de los servicios públicos para los sistemas de agua fría. Programas de capacitación para el personal de operaciones: tanto la síntesis como el procesamiento láser requieren conocimientos especializados.

Las ventajas económicas se combinan con la mitigación de riesgos de calidad. Menores tasas de reprocesamiento. Menores porcentajes de rechazo. Reducción de la exposición a la garantía al poder verificar las dimensiones y el acabado superficial antes del envío. Posicionamiento competitivo gracias al liderazgo tecnológico que permite precios premium. Comparación entre la optimización del procesamiento láser CVD y HPHT muestra cómo los diferentes métodos de síntesis afectan los costos y la eficiencia del procesamiento posterior.

La selección del proveedor determina el éxito a largo plazo tanto como las especificaciones del equipo.

Entre los proveedores líderes se incluyen OPMT Laser para soluciones integradas de procesamiento láser, Applied Diamond Inc., especializada en tecnología CVD, Ningbo Crysdiam Technology con más de 1500 reactores MPCVD implementados a nivel mundial, y Hallmark Labplus de SLTL Group para equipos de procesamiento específicos para CVD. Al evaluar proveedores de máquinas de diamante de laboratorioLas capacidades técnicas deberían ser el factor determinante en la decisión, y no solo el precio de compra inicial.

Los criterios de evaluación deben priorizar las capacidades técnicas. Especificaciones de precisión de posicionamiento: verifíquelas con datos de medición reales, no con datos de catálogo. Compatibilidad de materiales con toda su gama de productos objetivo. Capacidad de producción en condiciones de producción realistas, no con demostraciones de laboratorio en condiciones óptimas.

La infraestructura de soporte posventa es más importante de lo que los compradores suelen creer. Programas de capacitación que abarcan tanto la teoría como la operación práctica. Calidad de la documentación técnica: ¿puede su equipo de mantenimiento resolver problemas utilizando los manuales proporcionados? Disponibilidad de repuestos con plazos de entrega documentados. Protocolos de respuesta ante fallos críticos que interrumpan la producción.

Las certificaciones de cumplimiento indican rigor de ingeniería. Normas ISO. Certificaciones de seguridad de recipientes a presión para equipos HPHT. Marcado CE para instalaciones europeas. No se trata de obstáculos burocráticos, sino de una prueba de la correcta validación del diseño.

La estabilidad financiera de los proveedores y la inversión en I+D indican una alineación con la hoja de ruta tecnológica a largo plazo. Los fabricantes con más de 50 patentes demuestran compromiso con la innovación y solidez técnica. Esto es importante porque los equipos funcionarán de 10 a 15 años; se necesita un proveedor que siga existiendo y que brinde soporte a sus productos durante todo ese ciclo de vida.

Las consideraciones geográficas afectan los plazos de entrega, el soporte de instalación y la respuesta del servicio continuo. Los proveedores regionales pueden ofrecer ventajas en capacitación y mantenimiento a pesar de los costos iniciales potencialmente más altos. Calcule los costos totales de soporte durante la vida útil del equipo, no solo el precio de compra.

Las instalaciones de referencia validan las especificaciones de rendimiento declaradas. Solicite visitas a instalaciones operativas que procesen tipos de diamantes y volúmenes de producción similares. Consulte con sus clientes actuales sobre los porcentajes reales de tiempo de actividad, los requisitos de mantenimiento y la capacidad de respuesta de los proveedores.

El crecimiento del mercado impulsa la demanda de equipos e influye en las prioridades de desarrollo tecnológico.

El mercado mundial de diamantes cultivados en laboratorio crecerá de $29.46 mil millones en 2025 a $91.85 mil millones en 2034, con una tasa de crecimiento anual compuesta (TCAC) de 13.42%. Los diamantes cultivados en laboratorio representaron 21% del mercado total de diamantes en 2025; este porcentaje aumentará a medida que disminuyan los costos de producción y mejore la consistencia de la calidad.

Asia-Pacífico lidera el crecimiento con una tasa de crecimiento anual compuesta (TCAC) de 241 TP3T entre 2026 y 2033. La expansión de la fabricación en China, India y Japón refleja la creciente capacidad de producción local de equipos, lo que reduce los costos. Los fabricantes chinos de reactores CVD ahora compiten eficazmente con los proveedores occidentales en cuanto a especificaciones técnicas, a la vez que ofrecen precios entre 30 y 40 TP3T más bajos.

La tecnología CVD experimenta el crecimiento más rápido, con una tasa de crecimiento anual compuesta (TCAC) de 21.8%, gracias a las ventajas que ofrece la producción de cristales de mayor tamaño y alta pureza. Una mejor consistencia del color es fundamental para aplicaciones de joyería, donde los compradores esperan grados incoloros o casi incoloros. El HPHT seguirá dominando las aplicaciones industriales, pero el CVD gana cuota de mercado en los segmentos premium.

Las aplicaciones industriales impulsan una tasa de crecimiento anual compuesta (TCAC) de 22.5% en segmentos especializados. La fabricación de semiconductores requiere propiedades específicas de conductividad térmica. Las herramientas de corte de precisión requieren estructuras de grano específicas. Las aplicaciones de electrónica avanzada requieren diamante tipo IIa con un contenido mínimo de nitrógeno. Estos requisitos técnicos favorecen los métodos de síntesis por CVD. Tecnología y aplicaciones del reactor de diamante CVD Ayuda a los fabricantes a anticipar los requisitos futuros de los equipos.

La evolución tecnológica se centra en la integración de la automatización. Los sistemas MES conectan la síntesis con el procesamiento. Los protocolos de la Industria 4.0 permiten el mantenimiento predictivo. La optimización de procesos basada en IA optimiza los parámetros de crecimiento para maximizar el rendimiento y minimizar los defectos. Los sistemas híbridos combinan la síntesis con el procesamiento láser en línea para reducir los tiempos de ciclo y la manipulación de materiales.

Las capacidades del equipo importan menos que la ejecución operativa a la hora de determinar la rentabilidad.

Una implementación exitosa requiere programas de validación por fases que utilicen materiales representativos en condiciones de producción. Comience con el procesamiento de muestras antes de la implementación a gran escala. Pruebe sus tipos y geometrías de diamante específicas. Verifique que las especificaciones declaradas se mantengan en ciclos de producción continuos, no solo en ciclos de demostración.

Los programas de capacitación para operadores deben abarcar tanto los fundamentos de la síntesis como las técnicas de procesamiento láser. Parámetros de presión/temperatura y su efecto en la calidad del diamante. Procedimientos de gestión de gases, incluyendo protocolos de seguridad para la manipulación de hidrógeno. Sistemas de catalizador y sus requisitos de mantenimiento. Programación de trayectorias de herramientas para procesamiento láser. Diseño de utillajes para geometrías complejas. Procedimientos de inspección de calidad con equipos de medición adecuados.

Los programas de mantenimiento preventivo deben abordar los componentes críticos sistemáticamente. Los sistemas de bombas de vacío requieren mantenimiento trimestral; si no se realiza, la calidad del diamante se degradará sin que se note. La calibración semestral de la fuente láser mantiene las especificaciones de potencia de salida. La verificación mensual del sistema de posicionamiento mecánico detecta el desgaste antes de que afecte la precisión.

La documentación de procesos facilita la mejora continua mediante el seguimiento de parámetros. Registre las tasas de crecimiento, el consumo de energía, los porcentajes de rendimiento y las métricas de calidad para el control estadístico de procesos. Estos datos identifican oportunidades de optimización y establecen un rendimiento de referencia para la resolución de problemas cuando surgen.

Las consideraciones de cumplimiento ambiental incluyen una ventilación adecuada para los gases de proceso. Tanto el hidrógeno como el metano requieren sistemas eléctricos a prueba de explosiones y una detección adecuada de fugas. Protocolos de manejo de materiales peligrosos para catalizadores metálicos (algunos contienen compuestos de cobalto o níquel con requisitos específicos de eliminación). Estrategias de gestión energética para optimizar el consumo de servicios públicos durante las operaciones ininterrumpidas del reactor.

La fabricación de diamantes cultivados en laboratorio requiere equipos de síntesis para el crecimiento de los cristales y sistemas de procesamiento láser para su acabado. La HPHT produce diamantes industriales rápidamente. La CVD permite obtener cristales de alta calidad con propiedades ópticas superiores. Ambos requieren mecanizado láser de precisión para la geometría final y la calidad superficial.

La selección del equipo depende de las aplicaciones objetivo, los volúmenes de producción y las especificaciones de calidad. Los costos de capital oscilan entre $325,000 y $1,300,000 para sistemas integrados. Los costos operativos favorecen el procesamiento láser, con reducciones de 63%, en comparación con los métodos tradicionales. El retorno de la inversión (ROI) suele producirse en un plazo de 8 a 14 meses, gracias a las mejoras en el rendimiento y la eficiencia energética.

La evaluación de proveedores debe priorizar las capacidades técnicas, la infraestructura de soporte y la viabilidad a largo plazo sobre el precio de compra inicial. El crecimiento del mercado, con una tasa de crecimiento anual compuesta (TCAC) de 13.421 TP3T hasta 2034, impulsará la innovación continua en equipos, centrada en la automatización, la optimización de procesos y los enfoques de fabricación híbrida.

OPMT se especializa en centros de mecanizado láser de 5 ejes diseñados específicamente para el posprocesamiento de diamantes cultivados en laboratorio, integrando tecnología láser ultrarrápida con precisión CNC para brindar una precisión de posicionamiento de ±0,003 mm para materiales superduros en aplicaciones de fabricación de herramientas de corte, dispositivos médicos y aeroespaciales.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

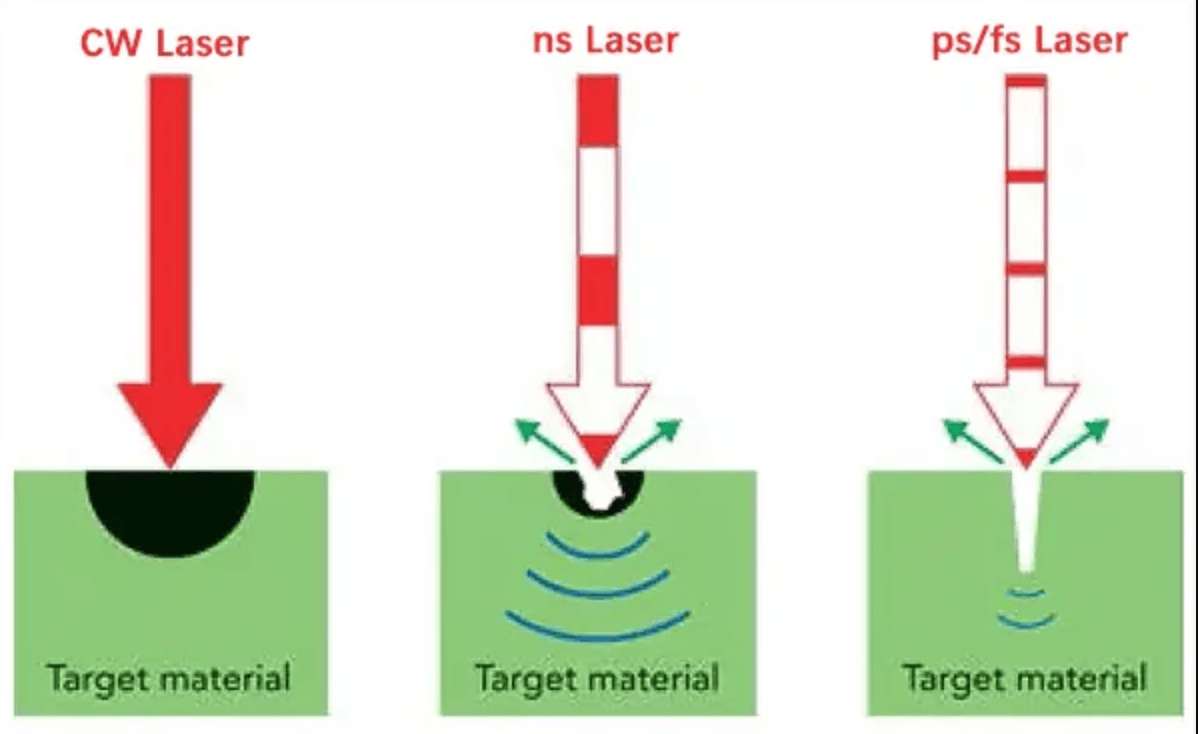

Compare sistemas láser de picosegundos y nanosegundos para la fabricación industrial. Datos de la ZAT, velocidades de procesamiento, análisis de costos y criterios de aplicación de los sistemas implementados por OPMT.

Las máquinas de corte láser PCD ofrecen una precisión de 0,003 mm y un procesamiento tres veces más rápido que la electroerosión. Guía técnica completa para la fabricación de herramientas de diamante policristalino para las industrias aeroespacial y automotriz.

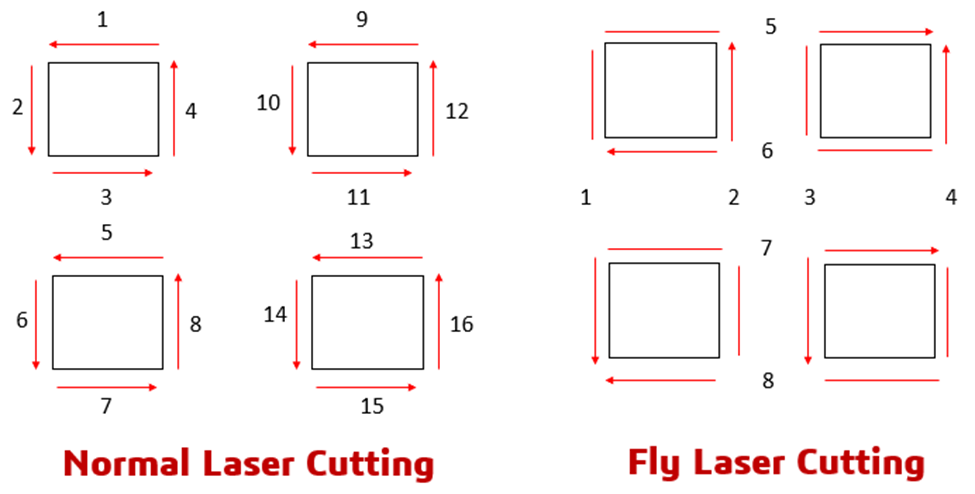

La tecnología láser de corte al vuelo reduce el tiempo de ciclo en un 30-50% mediante la optimización continua de la trayectoria de movimiento. Aprenda la mecánica, las aplicaciones y las especificaciones de los equipos OPMT para la fabricación de precisión.

Marcos de evaluación de fábricas para la adquisición de equipos de corte láser. Evaluación de infraestructura, análisis de sistemas de calidad y cálculo del coste total de propiedad (CTP) basado en más de 30 auditorías de instalaciones.

Por favor, rellene sus datos de contacto para descargar el PDF.