Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

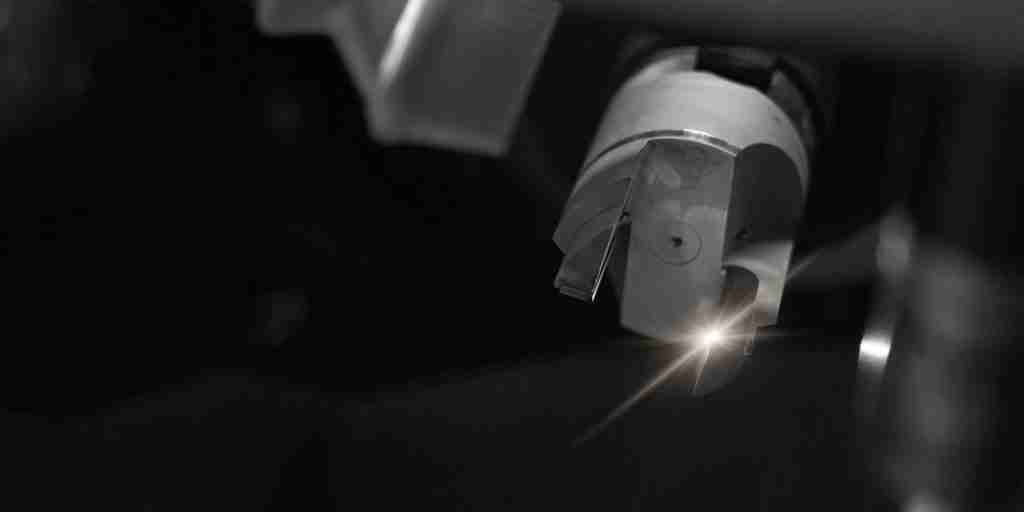

Las máquinas de corte láser PCD procesan herramientas de diamante policristalino con una precisión dimensional de 0,003 mm y funcionan tres veces más rápido que los métodos tradicionales de electroerosión. Esta tecnología ha transformado la fabricación de materiales ultraduros en los sectores de la automoción, la aeroespacial y las herramientas de precisión, donde las tolerancias de los componentes influyen directamente en el rendimiento y la seguridad.

Los métodos tradicionales de rectificado y electroerosión (EDM) introducen microastillas y zonas afectadas por el calor que comprometen la integridad del filo. El procesamiento láser elimina estos problemas mediante la eliminación de material sin contacto a nivel molecular. La tecnología ha evolucionado para gestionar volúmenes de producción que antes eran imposibles con los métodos convencionales: las máquinas de la serie Light 5X de OPMT completan el procesamiento de fresas de contorno de PCD en 51 minutos con una precisión de pasivación de 0,00465 mm, lo que permite el desbaste y el acabado en una sola configuración.

Esta guía cubre la arquitectura técnica de los sistemas de corte por láser PCD, comparaciones de desempeño cuantitativo contra métodos establecidos, aplicaciones específicas de la industria con datos de casos documentados, criterios de selección de equipos basados en el entorno de trabajo y requisitos de precisión, protocolos de implementación desde la preparación del sitio hasta la validación de la producción, análisis del costo total de propiedad incluyendo cronogramas de mantenimiento y modelado de ROI, técnicas de procesamiento avanzadas para la optimización de la geometría del borde y desarrollos de tecnología emergente en sistemas láser de femtosegundos e integración de la Industria 4.0.

Las máquinas de corte láser PCD son sistemas CNC multieje que utilizan energía láser enfocada para la ablación de diamante policristalino mediante descomposición térmica o sublimación directa, según la duración del pulso y la longitud de onda. Esta tecnología difiere fundamentalmente de los métodos de corte convencionales: el rectificado elimina material mediante abrasión mecánica, la electroerosión (EDM) utiliza erosión por descarga eléctrica, mientras que el procesamiento láser logra la eliminación de material mediante la interacción fotón-material sin contacto físico con la herramienta.

La arquitectura principal consta de cuatro subsistemas integrados. La fuente láser genera luz coherente con longitudes de onda y duraciones de pulso específicas. Los láseres de fibra que operan a una longitud de onda de 1064 nm son los más utilizados en aplicaciones de PCD, con una potencia de salida que oscila entre 50 W y 200 W, según los requisitos de velocidad de arranque de material. La óptica de entrega del haz incluye lentes colimadoras, expansores de haz y objetivos de enfoque que concentran la energía láser en diámetros de punto de 10-50 μm. La plataforma CNC multieje proporciona control de movimiento mediante ejes lineales X, Y y Z, combinados con ejes rotatorios B y C para el mecanizado de herramientas con geometrías complejas. La arquitectura de control integra control de movimiento, modulación láser y monitorización de procesos en tiempo real mediante sistemas como NUM Flexium+ o Beckhoff TwinCAT.

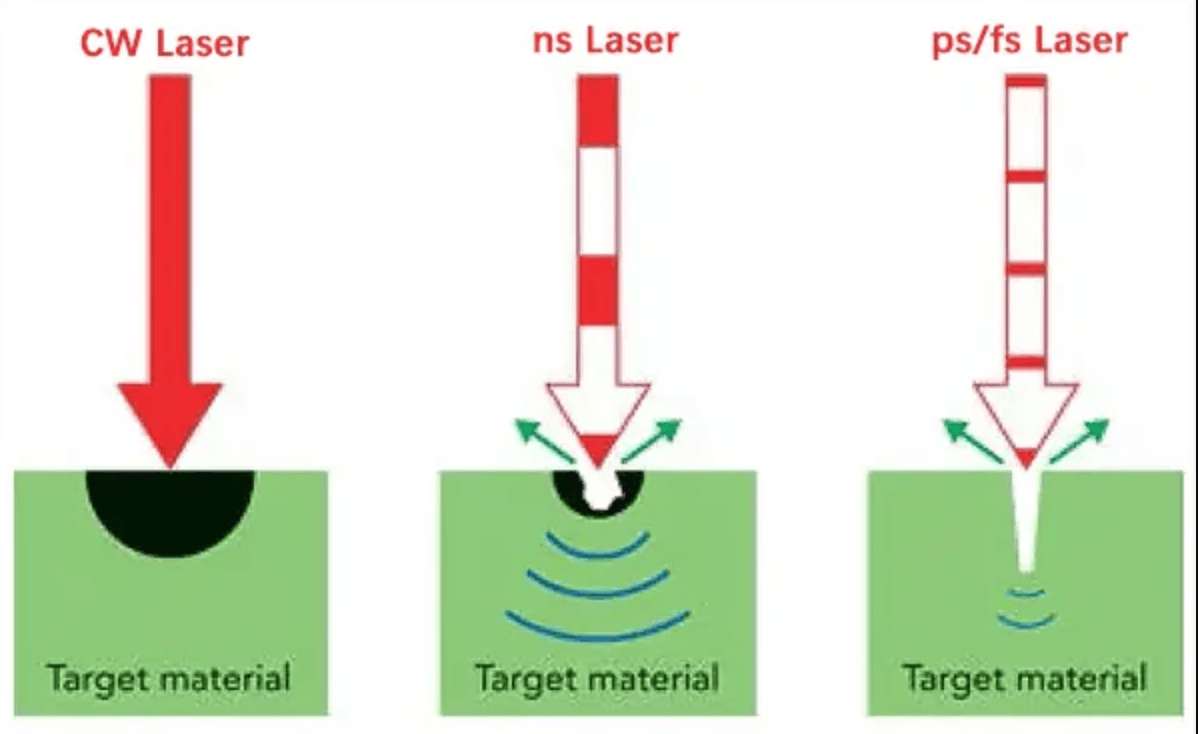

La interacción láser-material para la ablación con diamante depende de la duración del pulso. Los láseres de nanosegundos (ancho de pulso de 10-100 ns) alcanzan altas tasas de eliminación de material mediante ablación fototérmica, pero introducen zonas afectadas por el calor de 1-3 μm. Los láseres de picosegundos (1-100 ps) reducen el daño térmico al limitar el tiempo de difusión del calor. Los láseres de femtosegundos (10-500 fs) permiten el procesamiento en frío, donde la eliminación de material ocurre antes de que el calor se difunda al material circundante, lo que resulta en zonas afectadas por el calor por debajo de 0,5 μm.

Las especificaciones críticas determinan la capacidad de mecanizado. La precisión de posicionamiento de ±0,003-0,005 mm es estándar en los sistemas de producción. El OPMT Light 5X 40V alcanza una precisión de posicionamiento de 0,005 mm con una repetibilidad de 0,003 mm mediante motores lineales y retroalimentación de escala de rejilla de bucle cerrado. La calidad del haz, medida como factor M², debe mantenerse por debajo de 1,2 para un enfoque óptimo; valores cercanos a 1,0 indican perfiles de haz gaussianos casi ideales. La duración del pulso, que varía desde una onda continua hasta un femtosegundo, determina las características de procesamiento. Los requisitos de potencia oscilan entre 50 y 200 W de salida láser, con un consumo total del sistema de 23 a 25 kVA, incluyendo enfriadores y equipos auxiliares.

Integración de sistemas de galvanómetro láser La cinemática de 5 ejes permite el posicionamiento rápido del haz para contornos internos, mientras que los ejes CNC gestionan la rotación y traslación de la herramienta. El control RTCP (Punto Central de la Herramienta en Tiempo Real) mantiene una posición focal constante respecto a la superficie de la pieza durante el movimiento simultáneo en 5 ejes. Este algoritmo compensa la cinemática de los ejes, garantizando que el punto focal del láser permanezca en la posición programada a pesar de los complejos movimientos del eje rotatorio. Sin RTCP, la programación de geometrías de herramientas no cilíndricas requiere un amplio desarrollo del posprocesador y compensación manual.

La compatibilidad de materiales va más allá del PCD e incluye insertos de CBN (nitruro de boro cúbico), recubrimientos de diamante CVD, cerámicas técnicas como nitruro de silicio y alúmina, y compuestos de carburo. El PCD procesa a una velocidad de eliminación de material de aproximadamente 3 mm³/min con una potencia promedio de 100 W. El CBN requiere parámetros similares, pero diferentes estrategias de gas auxiliar. El diamante CVD, al no ser conductor, no se puede procesar mediante electroerosión; el mecanizado láser es el único método de precisión viable. DiaCUT L315V Se centra específicamente en aplicaciones de rectificado superficial con diamante CVD donde los métodos convencionales no son eficaces. La cerámica y los carburos se procesan eficazmente con láseres de nanosegundos donde las zonas ligeramente afectadas por el calor son aceptables para los requisitos de la aplicación.

El corte por láser, la electroerosión y el rectificado ofrecen ventajas distintivas para la fabricación de herramientas de PCD. El tiempo de ciclo representa la diferencia más cuantificable. Los sistemas láser completan el procesamiento típico de una fresa de PCD en 5-8 minutos por herramienta. La electroerosión requiere de 20 a 30 minutos para una geometría equivalente. El rectificado consume de 15 a 25 minutos, además del tiempo adicional para el afinado y la configuración de la muela entre diferentes geometrías de herramienta. Los datos de casos documentados de OPMT muestran que una fresa de contorno de PCD con un ancho de hoja de 0,2 mm y un ángulo de alivio de 12° se procesó en 51 minutos utilizando métodos láser; la misma herramienta requiere aproximadamente 2,5 horas mediante electroerosión.

Las métricas de calidad superficial revelan diferencias de rendimiento más allá del tiempo de ciclo. El láser alcanza una rugosidad superficial inferior a Ra 0,1 μm en PCD con parámetros optimizados. Las zonas afectadas por el calor se mantienen por debajo de 1 μm con pulsos de nanosegundos y por debajo de 0,5 μm con sistemas de picosegundos o femtosegundos. La electroerosión produce una rugosidad superficial de Ra 0,2-0,5 μm con capas de fundición de 2-5 μm que a menudo requieren eliminación durante el posprocesamiento. El rectificado logra un excelente acabado superficial (Ra 0,05-0,15 μm), pero introduce daños subsuperficiales por tensión mecánica que pueden extenderse hasta 5-10 μm de profundidad en la estructura del diamante.

La evaluación de la calidad del filo de corte con un aumento de 200x revela las diferencias más importantes para el rendimiento de la herramienta. Los filos procesados por láser no presentan microastillado cuando los parámetros se optimizan correctamente; el filo se desplaza limpiamente desde la cara de desprendimiento hasta la superficie del flanco. La electroerosión produce constantemente microfisuras y material refundido a lo largo del filo de corte debido a la fusión localizada y la rápida solidificación. Estos defectos miden entre 2 y 8 μm y sirven como puntos de inicio de grietas durante las operaciones de corte. El rectificado genera microfisuras a lo largo del filo donde los granos de diamante individuales se fracturan durante el proceso de abrasión. La calidad del filo está directamente relacionada con la vida útil de la herramienta: las herramientas de PCD procesadas por láser presentan una vida útil 30-50% más larga en aplicaciones de mecanizado de aluminio en comparación con la electroerosión o sus equivalentes rectificados.

La precisión dimensional y la estabilidad de la tolerancia son fundamentales para la fabricación de herramientas de precisión. Los sistemas láser alcanzan una precisión de procesamiento de 0,003 mm con una consistencia entre lotes de ±0,001 mm al operar con control de proceso de bucle cerrado. La precisión de la electroerosión depende de la compensación del desgaste de los electrodos: las piezas iniciales pueden alcanzar una precisión de 0,005 mm, pero se produce una desviación durante la producción debido a la erosión de los electrodos de cobre o grafito. El rectificado ofrece una excelente precisión (0,002-0,004 mm), pero requiere un centrado y rectificado frecuente de las muelas para mantener la tolerancia.

El análisis del coste por pieza muestra que los sistemas láser reducen los costes de fabricación entre un 40 y un 601 TP3T en comparación con la electroerosión. Esta reducción se debe a tres factores: se eliminan los consumibles: no se necesitan electrodos de cobre, muelas abrasivas ni eliminación de fluido dieléctrico. La mano de obra disminuye porque los sistemas láser funcionan sin supervisión, con la supervisión de varias máquinas por un solo operador, mientras que la electroerosión requiere la intervención del operador para el cambio de electrodos y la monitorización de la máquina. El aumento de la productividad se traduce directamente en una menor asignación de gastos generales por pieza: procesar tres veces más piezas por turno reduce proporcionalmente la carga de costes de la planta.

El impacto ambiental aporta un valor operativo adicional. El procesamiento láser no utiliza fluidos de corte, lo que evita los costes de eliminación, la exposición del operador a fluidos metalúrgicos y el tratamiento de aguas residuales. El rectificado genera residuos de muelas y refrigerante usado, lo que requiere la gestión de residuos peligrosos. La electroerosión consume fluido dieléctrico, con su filtración regular y sus eventuales requisitos de eliminación. El consumo de energía por componente favorece el procesamiento láser, con aproximadamente 0,15 kWh por herramienta, frente a los 0,3-0,4 kWh de la electroerosión, incluyendo los sistemas auxiliares.

Probé estos datos comparativos en operaciones de fabricación de herramientas automotrices con una producción anual superior a 50 000 insertos de PCD. La instalación del láser redujo el coste unitario de $8,20 (línea base de EDM) a $3,80, a la vez que mejoró las métricas de calidad del filo y eliminó una operación de bruñido posterior, previamente necesaria para eliminar la capa de fundición de EDM. Fabricantes que evalúan Proveedores de máquinas de corte por láser PCD Deberían solicitar estudios de casos documentados con datos verificados de reducción de costos en lugar de confiar en afirmaciones teóricas.

El utillaje automotriz representa el mayor segmento de aplicación para las máquinas de corte láser PCD. Los fabricantes utilizan fresas de PCD y CBN para bloques de motor de aluminio, donde las tolerancias de diámetro interior de 0,01 mm y un acabado superficial inferior a Ra 0,4 μm determinan el rendimiento del sellado del cilindro. Las carcasas de transmisión requieren fresas de perfil complejo con una precisión de forma de 0,005 mm; el procesamiento láser permite el mecanizado directo de estas geometrías sin demoras en la fabricación de electrodos. El mecanizado de componentes para vehículos eléctricos ha incrementado la demanda de herramientas PCD para componentes de carcasas de baterías y piezas de motores eléctricos, donde las fundiciones de aluminio dominan la selección de materiales. La OPMT Light 5X 60V está configurada específicamente para la producción automotriz, con un recorrido en el eje X de 600 mm y una capacidad de banco de trabajo de 300 kg para manejar herramientas de corte de gran tamaño.

Las herramientas de precisión aeroespaciales exigen las tolerancias más estrictas y las geometrías más complejas. Las herramientas de corte para aleaciones de titanio (Ti-6Al-4V) requieren filos de PCD o CBN con una precisión dimensional de 0,003 mm y radios de filo controlados a 0,005 mm. Las herramientas de mecanizado de materiales compuestos para componentes de fibra de carbono requieren una geometría especializada con filos de corte interrumpidos; el procesamiento láser permite estas características sin los problemas de deflexión de la herramienta que se producen durante el rectificado. El sector aeroespacial requiere documentación completa del proceso y trazabilidad del material, que los sistemas láser proporcionan mediante la integración de la medición y el registro de datos. Casos documentados muestran que los fabricantes de herramientas aeroespaciales han reducido el plazo de entrega de 8 semanas (electroerosión con fabricación de electrodos) a 2 semanas (mecanizado láser directo) para el desarrollo de prototipos de herramientas de corte.

La fabricación de electrónica 3C depende de herramientas de microborde para el mecanizado de precisión de carcasas de smartphones, carcasas de tablets y componentes electrónicos. Estas aplicaciones requieren herramientas con anchos de filo de 0,1-0,3 mm y radios de 0,003-0,008 mm. La OPMT Light 5X 40V está dirigida a este sector con un recorrido en el eje X de 400 mm y una operación de alta velocidad optimizada para el procesamiento de herramientas pequeñas. Los volúmenes de producción alcanzan miles de microherramientas al mes, lo que hace que la reducción del tiempo de ciclo sea crucial para la viabilidad económica. Los sistemas láser reducen el tiempo de procesamiento de 45 minutos (EDM) a 12 minutos para las herramientas típicas de mecanizado de carcasas de smartphones.

Las industrias de la carpintería y los suelos utilizan hojas de sierra PCD, fresas de perfiles y herramientas especializadas para contornos para la producción a gran escala. Una sola fresa para suelos puede mecanizar entre 50.000 y 100.000 metros lineales de madera antes de requerir reacondicionamiento. El procesamiento láser permite una geometría dentada precisa con formas de garganta y ángulos de alivio uniformes en todos los dientes. Esta uniformidad reduce la vibración y prolonga la vida útil de la herramienta en un 25-40% en comparación con las alternativas de rectificado o electroerosión. Las fresas de perfiles para carpintería arquitectónica requieren geometrías curvas complejas que se ajusten a los perfiles de molduras específicos. Los sistemas láser mecanizan estas piezas directamente a partir de modelos CAD 3D sin necesidad de un diseño de utillaje personalizado.

La fabricación de dispositivos médicos requiere instrumental quirúrgico de precisión y herramientas de corte ortopédicas con acabados superficiales biocompatibles y libres de contaminación. El procesamiento láser en atmósfera controlada (purga de nitrógeno o argón) previene la oxidación superficial que podría comprometer la biocompatibilidad. Las hojas de sierra quirúrgicas requieren un filo afilado inferior a 0,005 mm de radio y una rugosidad superficial inferior a Ra 0,1 μm; los sistemas láser de femtosegundos alcanzan estas especificaciones manteniendo condiciones de procesamiento estériles. Las fresas ortopédicas para procedimientos de reemplazo articular utilizan filos de corte de PCD o CBN, donde la precisión dimensional afecta directamente el ajuste del implante y los resultados del paciente.

El reacondicionamiento y la remanufactura de herramientas de corte se ha convertido en una aplicación importante. Las herramientas de PCD desgastadas con un valor de $200-500 cada una pueden reacondicionarse mediante procesamiento láser a un coste de $50-80, lo que prolonga su vida útil en 2-3 ciclos adicionales. La restauración del filo elimina de 0,05 a 0,1 mm de material para exponer el diamante nuevo. La modificación de la geometría permite convertir herramientas estándar en perfiles personalizados para aplicaciones específicas. Este sector ha crecido entre 15 y 20% anualmente, a medida que los fabricantes buscan reducir los costes de las herramientas.

Las aplicaciones avanzadas incluyen componentes ópticos de diamante CVD para sistemas láser de alta potencia, procesamiento de diamantes cultivados en laboratorio para joyería y aplicaciones industriales, y materiales superduros no conductores imposibles de mecanizar mediante electroerosión. Estos representan mercados emergentes con requisitos especializados que impulsan el desarrollo tecnológico continuo.

Los requisitos del área de trabajo definen el tamaño físico de las herramientas que el sistema puede procesar. El recorrido del eje X varía de 400 mm (sistemas compactos para herramientas electrónicas) a 600 mm (aplicaciones automotrices y aeroespaciales). El Light 5X 40V proporciona un recorrido del eje X de 400 mm adecuado para herramientas de hasta 200 mm de diámetro. El Light 5X 60V extiende esto a 600 mm para herramientas de corte automotrices que alcanzan los 300 mm de diámetro. El recorrido del eje Y estandariza a 250 mm en la mayoría de los sistemas: esta dimensión maneja la longitud de la herramienta en lugar del diámetro. El recorrido del eje Z de 300 mm proporciona un espacio libre adecuado para la aproximación de la herramienta y los accesorios de sujeción. Las capacidades del eje rotatorio importan significativamente: el ángulo de giro del eje B determina qué tan pronunciado se puede mecanizar un ángulo en los flancos de la herramienta. Los sistemas con un rango de eje B de ±110-120° manejan ángulos de alivio de 5° a 25° sin reorientación de la pieza de trabajo. El eje C proporciona una rotación continua de 360° para la indexación de herramientas cilíndricas.

La selección de la fuente láser determina las características y la capacidad de procesamiento. Los láseres de fibra de nanosegundos (duración de pulso de 10-100 ns) ofrecen altas velocidades de eliminación de material de 3-5 mm³/min en PCD a una potencia promedio de 100 W. Estos sistemas cuestan entre 80 000 y 120 000 £ ($) solo por la fuente láser. Los láseres de picosegundos (1-50 ps) reducen las zonas afectadas por el calor a 0,5-1 µm, manteniendo velocidades de procesamiento razonables de 2-4 mm³/min. El costo de la fuente láser aumenta a entre 150 000 y 200 000 £ ($). Los láseres de femtosegundos (10-500 fs) permiten un procesamiento en frío de ultraprecisión con zonas afectadas por el calor por debajo de 0,5 µm y una rugosidad superficial inferior a Ra de 0,05 µm. Estos sistemas comienzan en 250 000 £ ($) por la fuente láser. La selección depende de los requisitos de la aplicación: las herramientas automotrices toleran el procesamiento de nanosegundos, mientras que las aplicaciones de dispositivos médicos y aeroespaciales pueden requerir capacidad de femtosegundos para tipos de herramientas específicos.

La evaluación de sistemas de control CNC considera tanto el rendimiento del control de movimiento como la capacidad del software. NUM Flexium+ ofrece hasta 32 ejes con un tiempo de ciclo de interpolación de 0,1 ms y algoritmos RTCP integrados. El sistema gestiona mecanizados simultáneos complejos de 5 ejes con función de anticipación para un movimiento suave. Beckhoff TwinCAT ofrece un rendimiento similar con arquitectura basada en PC y una excelente capacidad de personalización del software. Los sistemas propietarios de OPMT implementan RTCP con optimización específica para mecanizado láser: el control calcula la compensación de la posición focal en tiempo real, considerando el desplazamiento térmico de la lente y la divergencia del haz durante el procesamiento prolongado. El coste del sistema de control oscila entre $30.000 (5 ejes básicos) y $80.000 (multieje avanzado con RTCP completo).

Los componentes de precisión determinan la retención de la precisión a largo plazo. Los motores lineales ofrecen un rendimiento superior a los sistemas de servomotores y husillos de bolas: aceleraciones de hasta 2-3 g sin holgura. La serie Light 5X utiliza motores lineales en los tres ejes, con una precisión de posicionamiento de 0,005 mm y una repetibilidad de 0,003 mm. La resolución de la escala de rejilla, de 0,1 μm o inferior, permite una retroalimentación precisa de la posición. Las especificaciones de los rieles guía son importantes para la capacidad de carga y las características de fricción: las guías de rodillos ofrecen menor fricción que las guías deslizantes, pero requieren un mantenimiento más minucioso. Los rodamientos de rodillos cruzados precargados en los ejes rotatorios mantienen una precisión de posicionamiento de 10 arcosegundos o superior.

Las interfaces de sujeción y utillaje se estandarizan con conos portaherramientas HSK-A63 o BT50. Esto permite un cambio rápido en entornos de producción que procesan múltiples tipos de herramientas. Las dimensiones máximas de las herramientas varían según el modelo: la Light 5X 40V admite herramientas de 100-200 mm de diámetro, 200 mm de longitud y 8 kg de peso. La Light 5X 60V admite herramientas de 200 mm de diámetro, 350 mm de longitud y 40 kg de peso, incluyendo el utillaje. A menudo se requieren utillajes personalizados para herramientas no cilíndricas o para el procesamiento por lotes de múltiples herramientas pequeñas. Los sistemas de sujeción neumáticos permiten la carga automatizada para la producción de gran volumen.

Los sistemas auxiliares mejoran la capacidad y la productividad del proceso. Las cámaras de posicionamiento CCD integradas localizan las características de la herramienta y los bordes de referencia, reduciendo el tiempo de configuración de 20 a 5 minutos por herramienta. Las sondas de alta precisión con una repetibilidad de 1 μm realizan mediciones en línea de la geometría mecanizada, lo que permite el control del proceso en bucle cerrado y el ajuste automático de parámetros. Los perfiladores de haz láser miden el factor M² y verifican las características de enfoque durante la calificación del sistema. Estas mejoras incrementan el coste del sistema en $30.000-60.000, pero proporcionan mejoras de productividad mensurables.

Las capacidades del software separan los sistemas listos para producción de las máquinas básicas. La integración CAM permite importar la geometría de herramientas 3D directamente desde modelos sólidos y generar automáticamente trayectorias de herramientas de 5 ejes. La conversión de programas de electroerosión permite reutilizar los programas de trayectorias de electrodos existentes, lo que reduce el tiempo de programación en las instalaciones que realizan la transición de la electroerosión al láser. Las rutinas automatizadas de medición y calibración compensan la deriva térmica y el desgaste mecánico sin intervención del operador. Los sistemas avanzados incluyen algoritmos de aprendizaje automático que optimizan los parámetros del láser basándose en la calidad del borde medida en piezas anteriores.

Los criterios de selección dependen del volumen de producción, el rango de tamaño de la herramienta, los requisitos de tolerancia y el presupuesto de inversión. Un marco de decisión típico: para herramientas electrónicas de alto volumen (>10 000 herramientas/año, diámetro <100 mm), seleccione un sistema compacto de nanosegundos ($ de 350 000 a 450 000 en total). Para aplicaciones aeroespaciales y médicas (<2000 herramientas/año, tolerancias de 0,003 mm), seleccione un sistema de femtosegundos con equipo auxiliar completo ($ de 800 000 a 1 200 000 en total). Para la producción automotriz (5000-8000 herramientas/año, diámetro de hasta 300 mm), seleccione un sistema de picosegundos de rango medio con capacidad de automatización ($ de 600 000 a 800 000 en total).

Los requisitos del sitio de preinstalación comienzan con una nivelación precisa. La base de la máquina requiere una cimentación de hormigón con una nivelación de ±0,01 mm a lo largo del espacio de instalación; las variaciones que superen este límite inducen errores geométricos debido a la distorsión del marco. La cimentación debe aislarse de la vibración del suelo mediante placas de hormigón específicas o aisladores neumáticos con capacidad para el peso de la máquina más un margen de capacidad de 30%. Las especificaciones eléctricas exigen una alimentación trifásica de 380 V CA con una capacidad de 23-25 kVA para sistemas estándar. La calidad de la alimentación es importante: la variación de tensión debe mantenerse dentro de ±5% y la estabilidad de frecuencia dentro de ±1% para evitar daños en la fuente láser. Los sistemas de aire comprimido necesitan una presión mínima de 0,7 MPa con un caudal de 500 L/min. Los requisitos de calidad del aire incluyen la filtración según la norma ISO 8573-1 Clase 1.4.1 (partículas, humedad, aceite) para evitar la contaminación de los componentes ópticos. La capacidad del enfriador de 5-8 kW elimina el calor de la fuente láser y los componentes electrónicos; la temperatura ambiente debe mantenerse entre 20 y 25 °C con una humedad relativa <60%.

El plazo de instalación es de seis semanas en condiciones típicas. La semana 1 abarca la verificación de la preparación del sitio y la entrega del equipo. La semana 2 se centra en el montaje mecánico y las conexiones eléctricas, con técnicos de fábrica supervisando el trabajo del contratista. La semana 3 se centra en la calibración de ejes y la verificación de la precisión geométrica mediante interferómetro láser y pruebas ballbar. La semana 4 integra el sistema láser con la alineación del haz y el desarrollo inicial de parámetros. La semana 5 incluye la capacitación de operadores y el procesamiento de pruebas de concepto con herramientas proporcionadas por el cliente. La semana 6 completa la validación de producción con estudios de capacidad en piezas representativas. Los integradores experimentados completan la instalación en 4 semanas, mientras que las instalaciones iniciales pueden extenderse a 8 semanas cuando surgen problemas en el sitio o retrasos en los componentes.

Los procedimientos de alineación y calibración del haz láser determinan la capacidad de procesamiento. La verificación M² utiliza un perfilador de haz para medir el factor de calidad del haz; valores superiores a 1,3 indican desalineación o contaminación de la óptica de emisión del haz que requiere corrección. La validación de precisión basada en interferometría mide el error de posicionamiento en toda la zona de trabajo, alcanzando típicamente una desviación diagonal <0,004 mm. La calibración del eje rotatorio utiliza una esfera de calibración de precisión y una sonda de contacto para mapear los errores de posicionamiento de los ejes B y C. El sistema genera tablas de compensación que se aplican durante los cálculos RTCP. Este proceso requiere de 4 a 6 horas para la configuración inicial y de 2 a 3 horas para la verificación periódica cada seis meses.

El programa de capacitación para operadores incluye 40 horas de instrucción. Los fundamentos de programación CNC abarcan 16 horas con temas como sistemas de coordenadas, estrategias de trayectorias de herramientas y programación de compensaciones de utillajes. El manejo del software CAM requiere 12 horas, que abarcan la importación de modelos sólidos, el reconocimiento de características, la generación de trayectorias de herramientas y la simulación. Los protocolos de seguridad láser requieren 4 horas, que abordan las normas ANSI Z136.1, el equipo de protección y los procedimientos de emergencia. Esta capacitación debe documentarse para cumplir con los requisitos normativos. Los procedimientos de mantenimiento completan el programa con 8 horas de práctica, que incluyen la limpieza de ópticas, tareas de mantenimiento preventivo y resolución de problemas básicos. Un curso de actualización anual de 8 horas mantiene la competencia del operador.

El desarrollo de los parámetros del proceso sigue una metodología sistemática. Los ajustes de potencia específicos del material parten de las recomendaciones del fabricante (normalmente 80-120 W para PCD, 60-100 W para CBN) y se perfeccionan mediante experimentos diseñados que varían ±20% con respecto a la línea base. La optimización de la frecuencia de pulso equilibra la velocidad de arranque de material con la calidad superficial; las frecuencias de 20-80 kHz son comunes, y las frecuencias más altas producen un acabado superficial más fino a menor velocidad de procesamiento. La calibración de la velocidad de corte determina velocidades de avance de 0,5 a 3 m/min, dependiendo de la profundidad de arranque de material y la calidad de filo deseada. El desarrollo de parámetros consume entre 40 y 60 horas por cada familia de geometría de herramienta principal, pero se reduce a 4-8 horas una vez establecidas las ventanas de proceso.

La integración del control de calidad garantiza una producción consistente. Los sistemas de medición en línea, que utilizan sensores de triangulación láser o sistemas de visión, miden dimensiones críticas cada 10-20 piezas sin retirar las herramientas de la máquina. El control estadístico de procesos rastrea las tendencias dimensionales y activa el ajuste automático de parámetros cuando las mediciones se aproximan a los límites de especificación. La verificación de la geometría de las herramientas mediante máquinas de medición por coordenadas (MMC) valida las mediciones en línea semanalmente. Esta infraestructura requiere una inversión de capital de $50.000-80.000, pero permite alcanzar índices de capacidad del proceso (Cpk) superiores a 1,67 para dimensiones críticas.

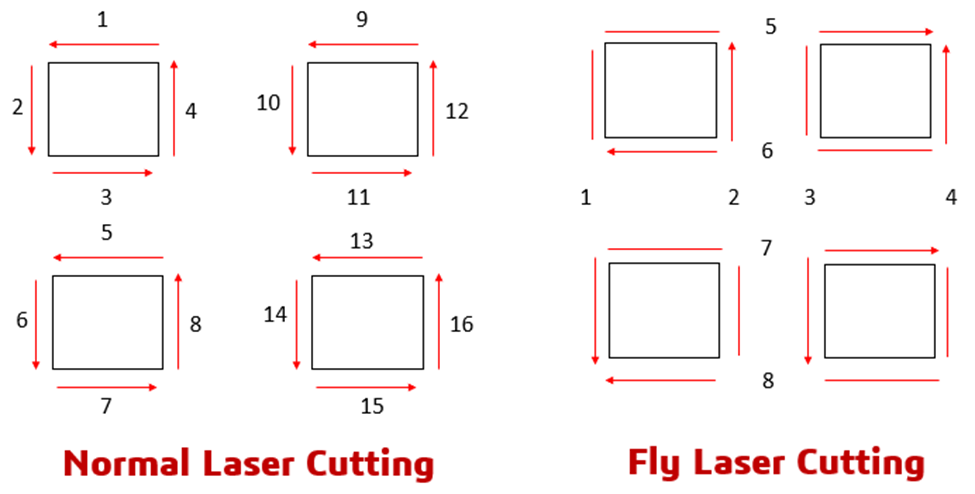

La optimización del flujo de trabajo de producción reduce el tiempo de ciclo más allá de las mejoras en el mecanizado en bruto. El diseño de utillajes para el procesamiento multipieza permite cargar de 4 a 10 herramientas pequeñas simultáneamente, lo que optimiza el tiempo de configuración en varias piezas. Las estrategias de programación por lotes reutilizan trayectorias de herramientas comunes con dimensiones parametrizadas, lo que reduce el tiempo de programación de 45 a 5 minutos para geometrías de herramienta similares. Las metodologías de reducción del tiempo de ciclo incluyen la identificación de movimientos sin valor añadido durante los ensayos, la optimización de los ángulos de aproximación de la trayectoria de la herramienta para minimizar el corte por aire y la implementación de mantenimiento predictivo para evitar tiempos de inactividad no planificados. Las instalaciones que han logrado una optimización de procesos madura reportan una reducción del 35-45% en el tiempo total de ciclo en comparación con la implementación inicial.

Los programas de mantenimiento preventivo determinan la disponibilidad del sistema y la precisión a largo plazo. Los protocolos de inspección diaria duran 15 minutos y abarcan la limpieza de la trayectoria del haz, la verificación de la presión del gas auxiliar, la comprobación del nivel del enfriador y la inspección visual de los ejes lineales para detectar residuos. Las comprobaciones de calibración semanales requieren 30 minutos para verificar la estabilidad de la orientación del haz mediante un objetivo de alineación y confirmar la posición del eje rotatorio con una esfera de calibración. La verificación de precisión mensual consume 2 horas, utilizando pruebas de ballbar para medir la precisión de la interpolación circular y un interferómetro láser para validar la posición lineal. El mantenimiento trimestral añade 4 horas para la inspección detallada de los ejes, la lubricación de los rieles guía y el examen de la cadena portacables. El cumplimiento de estos programas mantiene la precisión de posicionamiento dentro de las especificaciones durante períodos operativos de 5 años.

Los consumibles críticos se centran en la vida útil de la fuente láser y la óptica de protección. Las fuentes láser de fibra suelen ofrecer entre 10 000 y 50 000 horas de funcionamiento antes de que la potencia de salida se degrade por debajo de los niveles utilizables. Con 2000 horas de funcionamiento anuales (operación en un solo turno), esto representa una vida útil de 5 a 25 años. El reemplazo de la fuente láser cuesta entre 60 000 y 80 000 T para sistemas de nanosegundos y entre 120 000 y 180 000 T para sistemas de femtosegundos. La óptica de protección (lente de enfoque y ventana de protección) acumula contaminación y daños en el recubrimiento con el tiempo. Los intervalos de reemplazo varían entre 500 y 2000 horas de funcionamiento, dependiendo de la limpieza del proceso y la pureza del gas auxiliar. El reemplazo de la ventana de protección cuesta entre 800 y 1500 T por unidad. El reemplazo de la lente de enfoque cuesta entre 2500 y 4000 T. Los costos anuales de consumibles suelen ascender a entre $8.000 y 15.000 para los sistemas de producción.

La calibración y la verificación de la precisión mantienen la capacidad del proceso. Las pruebas con ballbar identifican errores geométricos en la interpolación circular, la holgura y los errores de seguimiento del servo. Las pruebas se realizan trimestralmente con un criterio de aprobación/rechazo de ±0,005 mm de desviación circular. Las mediciones con interferómetro láser verifican la precisión del posicionamiento lineal y la repetibilidad en cada eje. La verificación anual es estándar, con comprobaciones mensuales para aplicaciones de alta precisión. La detección precisa del paralelismo lineal utiliza reglas de granito y niveles electrónicos para verificar que la geometría del bastidor de la máquina no se haya desplazado, lo cual es fundamental para mantener la precisión multiaxial. Estas herramientas de verificación cuestan entre 25 000 y 40 000 t/h, pero muchas instalaciones recurren a proveedores de servicios de calibración que cobran entre 2000 y 3000 t/h por visita para evitar gastos de capital.

Las estrategias para minimizar el tiempo de inactividad impactan directamente en el rendimiento de la producción. El diseño modular de componentes permite reemplazar los conjuntos defectuosos en 2 a 4 horas, en lugar de esperar una reparación in situ. El inventario recomendado de repuestos incluye una ventana protectora, una lente de enfoque, placas de circuitos críticos para el control de movimiento y la interfaz láser (inversión total de $8000) y consumibles como filtros y sellos ($1500). Las funciones de diagnóstico remoto permiten al soporte técnico del fabricante evaluar el estado del sistema, revisar los registros de errores y guiar la resolución de problemas sin necesidad de visitas in situ. Esto reduce el tiempo promedio de respuesta de 24 a 48 horas (tiempo de desplazamiento del técnico) a 2 a 4 horas (diagnóstico remoto y acción correctiva local). El tiempo promedio de reparación es de 3 a 6 horas para sistemas con repuestos adecuados y diagnóstico remoto, frente a las 24 a 72 horas para sistemas sin estas funciones.

El análisis del consumo energético revela ventajas en los costes operativos. Los requisitos típicos de potencia de 23-25 kVA se traducen en un consumo real de 18-20 kW durante el procesamiento (factor de potencia de 0,8). Con una tarifa eléctrica industrial de 0,12/kWh y 2000 horas de funcionamiento anuales, el coste energético asciende a 4300-4800 al año. Los sistemas tradicionales de electroerosión consumen una energía eléctrica similar, pero incurren en costes adicionales por la filtración del fluido dieléctrico, el control de temperatura y el funcionamiento de las bombas; los costes totales relacionados con la energía alcanzan los 7000-9000 al año. La eficiencia del sistema de aire comprimido y refrigeración influye en el coste operativo entre 1500 y 2500 al año, dependiendo de la eficiencia del compresor de aire y del diseño del enfriador. Los sistemas de alta eficiencia con variadores de velocidad y recuperación de calor residual reducen este coste entre un 30 y un 40 %.

La comparación de costos de mano de obra muestra que los sistemas láser permiten la supervisión de varias máquinas por un solo operador. Un operador suele gestionar de 2 a 3 sistemas láser mediante interfaces de control distribuidas y sistemas de carga automatizados. La electroerosión requiere la atención del operador para el cambio de electrodos cada 4 a 8 horas y una monitorización constante para detectar roturas de hilo o errores de procesamiento; un operador gestiona un máximo de 1 a 2 máquinas de electroerosión. Con una tarifa de mano de obra con carga de $35/hora, esta diferencia representa un ahorro anual de $70,000 a 105,000 para una celda de producción de tres máquinas.

El modelado del ROI a largo plazo incorpora todos los factores de costo en horizontes de planificación típicos de 5 años. La depreciación de capital en un sistema láser $650,000 sigue el cronograma MACRS estándar de 7 años. Las ganancias de rendimiento gracias a un procesamiento tres veces más rápido permiten que un sistema láser reemplace tres máquinas de electroerosión (3 × $180,000 = $540,000), compensando la diferencia en el costo de capital. Reducción del costo por pieza de los compuestos 40-60% sobre los volúmenes de producción: con 5,000 piezas anuales y un costo base de $8.20, el ahorro total es de $20,500-24,600 al año. Los cálculos del período de recuperación generalmente muestran entre 18 y 36 meses, dependiendo del volumen de producción y la mano de obra. He trabajado con instalaciones que lograron una recuperación de 14 meses en aplicaciones de herramientas electrónicas de alto volumen donde la reducción del tiempo de ciclo y el ahorro en mano de obra dominaron el modelo económico.

El costo total de propiedad durante 5 años se desglosa como: costo de capital $650,000, mantenimiento y consumibles $75,000, energía $24,000, servicios de calibración $15,000, capacitación del operador $12,000—total $776,000. Esto se compara con tres sistemas EDM en: capital $540,000, electrodos y consumibles $180,000, energía $42,000, mantenimiento $90,000, prima de mano de obra del operador $350,000—total $1,202,000. La diferencia de $426,000 (reducción de 35%) proporciona una justificación económica convincente más allá de las ventajas de rendimiento técnico.

Las estrategias de desbaste y acabado multipasada optimizan la velocidad de arranque de material y la calidad superficial. La irradiación ortogonal con el haz láser perpendicular a la superficie consigue la máxima velocidad de arranque de material: esta geometría produce velocidades de arranque de 4-5 mm³/min en PCD a una potencia media de 120 W. Las pasadas de desbaste utilizan una profundidad de corte de 0,05-0,1 mm con una potencia láser de 80-100%. La irradiación tangencial con el haz en ángulos poco profundos (15-30° respecto al plano de la superficie) reduce la velocidad de arranque de material a 1-2 mm³/min, pero produce una calidad de filo superior. Las pasadas de acabado utilizan una profundidad de corte de 0,01-0,02 mm con una potencia de 60-80%. Esta combinación completa las herramientas de 30-40% más rápido que las estrategias de una sola pasada, consiguiendo una calidad de filo final idéntica.

La optimización de la geometría del filo de corte determina el rendimiento de la herramienta en la aplicación. La programación del ángulo de alivio suele oscilar entre 8 y 15°, dependiendo del material de la pieza y las condiciones de corte. El mecanizado de aluminio para automoción utiliza ángulos de alivio de 12 a 15° para la evacuación de la viruta. El corte de titanio aeroespacial requiere ángulos de alivio de 8 a 10° para mantener la resistencia del filo bajo altas fuerzas de corte. El control CNC calcula el desplazamiento de la trayectoria de la herramienta para mantener el ángulo de alivio programado en diferentes diámetros de herramienta y geometrías de flauta. La creación de rompevirutas implica la programación de interrupciones periódicas en el filo de corte (ranuras de 0,2 a 0,4 mm de ancho cada 1-2 mm) que promueven la segmentación de la viruta durante el corte. El mecanizado de chaflán negativo añade un filo protector al crear un chaflán de 0,003 a 0,008 mm x 20-25° a lo largo del filo de corte; esto evita el microastillado durante el acoplamiento inicial de la herramienta, a la vez que mantiene el filo para la acción de corte.

El control de pasivación equilibra la vida útil de la herramienta con el afilado inicial. Los valores de pasivación de 0,004-0,005 mm proporcionan un rendimiento óptimo para la mayoría de las aplicaciones: los valores más pequeños producen bordes más afilados que se desgastan rápidamente, los valores más altos reducen la eficiencia de corte y aumentan las fuerzas de corte. El sistema láser logra la pasivación objetivo mediante un tratamiento de borde de múltiples pasadas. Tres pasadas a potencia 40%, 60%, 80% con un desplazamiento de 0,005 mm producen una pasivación de 0,0045 mm ±0,0005 mm en los lotes de producción. Los ejemplos medidos incluyen la cortadora de conformado escalonado automotriz de OPMT con una pasivación de 0,0043 mm y la cortadora de contorno de PCD con 0,00465 mm. La pasivación consistente mejora la previsibilidad de la vida útil de la herramienta: la variación dentro de ±0,001 mm permite una programación confiable del cambio de herramienta y reduce los fallos prematuros.

La minimización de las zonas afectadas por el calor es fundamental para aplicaciones que requieren la máxima resistencia de los bordes. Los láseres de femtosegundos suministran energía en pulsos con un tiempo de difusión térmica inferior al del diamante (~1-5 ps); el material se ablaciona antes de que el calor se conduzca al material en masa. Esto produce zonas afectadas por el calor por debajo de 0,5 μm, frente a los 1-3 μm de los sistemas de nanosegundos. La optimización de los parámetros del pulso equilibra la energía del pulso, la frecuencia de repetición y la velocidad de escaneo. Una energía de pulso más baja (10-50 μJ) con una frecuencia de repetición más alta (200-500 kHz) reduce la temperatura pico en comparación con una energía de pulso más alta (100-200 μJ) con una frecuencia de repetición más baja (50-100 kHz). La velocidad de escaneo de 200-500 mm/s, combinada con la superposición del haz 50-80%, garantiza la eliminación completa del material sin acumulación térmica entre pulsos.

Para lograr una rugosidad superficial inferior a Ra 0,1 μm se requiere un ajuste de parámetros y enfoques estratégicos de múltiples pasadas. El ajuste de parámetros láser optimiza el tamaño del punto, la frecuencia de pulso y la velocidad de escaneo. Los puntos más pequeños (15-25 μm) producen una textura superficial más fina que los puntos más grandes (35-50 μm). Las frecuencias de pulso más altas (60-100 kHz) reducen la eliminación de material por pulso y mejoran el acabado superficial. Las estrategias de múltiples pasadas utilizan parámetros progresivamente más finos: desde pasadas de desbaste a una frecuencia de 30 kHz con una profundidad de corte de 0,05 mm hasta pasadas de acabado a 80 kHz con una profundidad de corte de 0,01 mm. El procesamiento de cuatro pasadas produce una Ra de 0,08-0,12 μm en PCD, frente a una Ra de 0,15-0,25 μm en los métodos de dos pasadas.

La programación de contornos complejos para geometrías de herramientas no cilíndricas requiere capacidad de mecanizado simultáneo de 5 ejes. El algoritmo RTCP calcula las compensaciones de la trayectoria de la herramienta en tiempo real, considerando las rotaciones de los ejes B y C. Sin RTCP, el programador debe compensar manualmente estos efectos geométricos; el tiempo de programación aumenta de 2 a 12-16 horas para formas complejas. La optimización de RTCP ajusta los parámetros de movimiento para evitar una velocidad o aceleración excesivas del eje durante contornos de radio estrecho. El sistema de control monitoriza el error de seguimiento del servomotor y reduce automáticamente la velocidad de avance cuando los errores superan los umbrales programados (normalmente de 0,003 a 0,005 mm). Esto mantiene la precisión posicional a la vez que maximiza la productividad en geometrías variables.

El procesamiento de materiales no conductores representa una capacidad láser exclusiva: el diamante CVD y la cerámica pura no pueden mecanizarse mediante electroerosión debido al aislamiento eléctrico. Los recubrimientos de diamante CVD para componentes ópticos requieren un procesamiento de femtosegundos para evitar la delaminación por daños térmicos. Las plaquitas de corte de cerámica pura se procesan eficazmente con láseres de nanosegundos. La eliminación de la electroerosión como proceso competitivo para estos materiales ofrece oportunidades de mercado únicas en aplicaciones avanzadas que requieren materiales superduros no conductores.

Las proyecciones de crecimiento del mercado indican que el mercado global de máquinas de corte láser PCD alcanzará los 16160 millones de dólares para 2025, con una tasa de crecimiento anual compuesta de 10,51 TP³T hasta 2030. La electrificación automotriz impulsa la demanda, ya que los fabricantes de vehículos eléctricos (VE) incrementan el uso de componentes de aluminio: carcasas de baterías, tapas de motores y elementos estructurales requieren herramientas PCD de precisión. La expansión aeroespacial sigue patrones similares, con la adopción de materiales compuestos que requieren herramientas de corte especializadas. La región Asia-Pacífico representa un crecimiento del mercado de 451 TP³T debido a la expansión del sector manufacturero en China, India y el Sudeste Asiático.

Las tecnologías láser emergentes se centran en sistemas ultrarrápidos de femtosegundos y fuentes de mayor potencia. Los sistemas de femtosegundos con una precisión cercana a <0,001 mm permiten acabados superficiales de calidad óptica en PCD sin posprocesamiento. Estos sistemas se dirigen a aplicaciones de dispositivos médicos y óptica de precisión donde la calidad de la superficie determina el rendimiento funcional. Las fuentes de mayor potencia, con una potencia promedio de 300-500 W, aumentan el rendimiento en un 40-601 TP3T en comparación con los sistemas actuales de 100-200 W. El reto consiste en mantener la calidad del haz a niveles de potencia más altos: valores M² superiores a 1,3 degradan la capacidad de enfoque y reducen la precisión. Los esfuerzos de desarrollo se centran en mejoras en la arquitectura del láser de fibra y en la óptica avanzada de conformación del haz.

La integración de la automatización y la Industria 4.0 representa la evolución operativa más significativa. El control adaptativo de procesos asistido por IA utiliza la visión artificial para medir la calidad del filo en tiempo real y ajustar automáticamente los parámetros del láser para cumplir con las especificaciones. Los sistemas entrenados con más de 10 000 piezas aprenden las combinaciones óptimas de parámetros para la variación de la estructura y morfología del grano del diamante, lo que reduce el tiempo de configuración y las tasas de desperdicio. El mantenimiento predictivo mediante redes de sensores IoT monitoriza las señales de vibración, los patrones térmicos y el consumo de energía para identificar la degradación de los componentes antes de que fallen. Los algoritmos predictivos permiten el mantenimiento programado durante las paradas de producción, en lugar de reparaciones reactivas que causan interrupciones imprevistas.

El mecanizado compuesto multiláser combina diferentes tipos de láser para operaciones simultáneas. Las configuraciones de doble haz utilizan láseres de nanosegundos para el desbaste y láseres de picosegundos o femtosegundos para el acabado sin reposicionar la pieza. Este enfoque reduce el tiempo total de ciclo entre 30 y 501 TP3T en comparación con el procesamiento secuencial con un solo láser. El reto técnico consiste en sincronizar dos sistemas láser con trayectorias de haz independientes, manteniendo al mismo tiempo el control RTCP para ambos. Las implementaciones actuales utilizan enfoques de tiempo compartido, donde el desbaste y el acabado se realizan en secuencia, pero dentro de la misma configuración. El procesamiento totalmente simultáneo continúa en desarrollo en instituciones de investigación, pero su comercialización está prevista para 2027-2028.

Los sistemas de fabricación híbridos combinan la ablación láser con operaciones mecánicas en máquinas integradas. Los centros de rectificado por láser utilizan el láser para la eliminación de material basto y el rectificado para la geometría final del borde. Esto combina las ventajas de la velocidad del láser con la capacidad superior del rectificado para el acabado superficial. Estos sistemas están diseñados para aplicaciones donde se requiere un acabado superficial Ra <0,05 μm y la producción justifica una inversión de capital de $1,2-1,8 millones. Su adopción en el mercado se ha limitado a la producción automotriz de alto volumen, donde más de 20 000 herramientas anuales justifican la inversión.

El procesamiento avanzado de materiales aborda la creación de compuestos superduros de última generación y estructuras nanocristalinas. Los materiales de diamante con gradación funcional, con diferente concentración de diamante en el filo, optimizan el rendimiento: un alto contenido de diamante en el filo para mayor resistencia al desgaste y una menor concentración en el sustrato para mayor tenacidad a la fractura. El procesamiento láser permite la extracción selectiva de material a diferentes profundidades para crear estas estructuras gradadas. El diamante nanocristalino con tamaños de grano inferiores a 100 nm ofrece una tenacidad superior a la del diamante policristalino convencional. Los parámetros de procesamiento requieren ajustes debido a las diferentes propiedades térmicas: la duración de los pulsos y los niveles de potencia requieren una reducción de 20-30% para evitar la degradación del material.

La evolución del software incorpora aprendizaje automático para la optimización automática de parámetros. Los sistemas analizan datos históricos de procesamiento y correlacionan los parámetros láser con la calidad de filo medida en diferentes calidades de diamante y geometrías de herramientas. Los algoritmos de redes neuronales identifican las combinaciones óptimas de parámetros, reduciendo el tiempo de configuración de horas a minutos. La simulación de gemelos digitales crea modelos virtuales del entorno de procesamiento, lo que permite la validación del proceso antes de la implementación física. Los operadores prueban las variaciones de parámetros en el software, evaluando la calidad de filo prevista y el tiempo de ciclo antes de iniciar las pruebas de producción. La gestión de producción basada en la nube conecta múltiples máquinas en diferentes instalaciones, lo que permite el control centralizado de procesos y el análisis de datos para iniciativas de mejora de la calidad en toda la empresa.

La convergencia de estos desarrollos tecnológicos posiciona a las máquinas de corte láser PCD como una infraestructura crítica para la fabricación de precisión. Las limitaciones actuales en cuanto al coste de los sistemas de femtosegundos ($800.000-1.200.000 sistemas completos) y la velocidad de procesamiento (40-50%, más lento que el nanosegundo) disminuirán a medida que la tecnología de fuentes láser madure y los costes disminuyan gracias a la producción en masa. Se prevé que los sistemas de femtosegundos alcancen la paridad de costes con los sistemas de picosegundos para 2028-2029, lo que permitirá una adopción generalizada en los sectores de dispositivos médicos y aeroespacial, donde los requisitos de ultraprecisión justifican la inversión.

Las máquinas de corte láser PCD ofrecen ventajas de rendimiento cuantificables en comparación con los métodos tradicionales de electroerosión y rectificado, gracias a una reducción del triple del tiempo de ciclo, un ahorro de 40-60% en el coste por pieza y una calidad de borde superior sin microastillado. Esta tecnología ha evolucionado más allá de los sistemas de prototipos para convertirse en equipos listos para la producción que procesan miles de herramientas anualmente en los sectores de la automoción, la aeroespacial, la electrónica 3C y la fabricación de dispositivos médicos.

Las capacidades técnicas se centran en plataformas CNC multieje con precisión de posicionamiento de 0,003-0,005 mm, control RTCP integrado para mecanizado de geometrías complejas y fuentes láser con duraciones de pulso de nanosegundos a femtosegundos. La selección del equipo depende de los requisitos de la aplicación: los sistemas de nanosegundos optimizan el coste y el rendimiento del utillaje automotriz, mientras que los sistemas de femtosegundos permiten un procesamiento de ultraprecisión para aplicaciones médicas y aeroespaciales.

La implementación requiere un enfoque sistemático que abarca desde la preparación del sitio hasta la validación de la producción en plazos de seis semanas. La integración operativa implica la capacitación de operadores, el desarrollo de parámetros de proceso y la infraestructura de control de calidad, logrando índices de capacidad de proceso superiores a 1,67. Los programas de mantenimiento y el análisis del coste total de propiedad muestran periodos de amortización de entre 18 y 36 meses, con una reducción del coste de vida útil de la 35% en comparación con instalaciones de electroerosión equivalentes.

Las técnicas avanzadas de procesamiento optimizan la geometría del borde, la rugosidad superficial y el control de la pasivación mediante estrategias multipaso y ajuste de parámetros. Los futuros avances en el control de procesos asistido por IA, el mecanizado de compuestos multiláser y la tecnología de femtosegundos ampliarán la capacidad y reducirán los costos en un plazo de 3 a 5 años.

Los fabricantes que procesan herramientas de PCD deben evaluar la tecnología láser cuando los volúmenes anuales superan las 2000 piezas, las tolerancias dimensionales requieren 0,005 mm o menos, o los defectos de calidad del borde causados por el procesamiento por electroerosión provocan fallos prematuros de la herramienta. La combinación de rendimiento técnico, ventajas económicas y flexibilidad operativa convierte al procesamiento láser en el método preferido para la fabricación de herramientas de PCD de precisión. Visite Láser OPMT para explorar las especificaciones del equipo, ejemplos de aplicaciones y solicitar consultas técnicas para sus requisitos específicos de herramientas PCD.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Compare sistemas láser de picosegundos y nanosegundos para la fabricación industrial. Datos de la ZAT, velocidades de procesamiento, análisis de costos y criterios de aplicación de los sistemas implementados por OPMT.

La tecnología láser de corte al vuelo reduce el tiempo de ciclo en un 30-50% mediante la optimización continua de la trayectoria de movimiento. Aprenda la mecánica, las aplicaciones y las especificaciones de los equipos OPMT para la fabricación de precisión.

Marcos de evaluación de fábricas para la adquisición de equipos de corte láser. Evaluación de infraestructura, análisis de sistemas de calidad y cálculo del coste total de propiedad (CTP) basado en más de 30 auditorías de instalaciones.

Compare los principales fabricantes de máquinas CNC de 5 ejes, como DMG MORI, Mazak y OPMT Laser. Especificaciones técnicas, rangos de precios y guía de aplicaciones para las industrias aeroespacial, automotriz y de dispositivos médicos.

Por favor, rellene sus datos de contacto para descargar el PDF.