Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

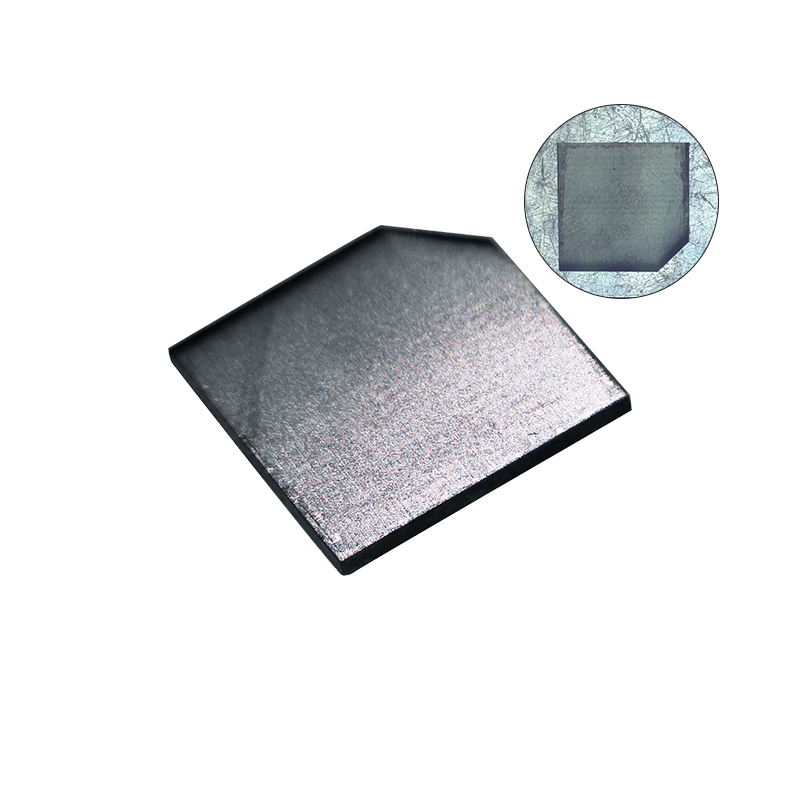

La industria de fabricación de diamantes sintéticos está experimentando un crecimiento transformador, con una valoración global que se proyecta que supere los 1000 millones de dólares para 2029. Los ingenieros de fabricación y los especialistas en mecanizado de precisión requieren cada vez más conocimientos exhaustivos sobre las metodologías de procesamiento de diamantes por deposición química en fase de vapor (CVD) y alta presión y alta temperatura (HPHT), especialmente al implementar sistemas avanzados de mecanizado láser. Esta guía técnica examina ambos enfoques de síntesis desde la perspectiva de los requisitos del procesamiento láser posterior, proporcionando información práctica para optimizar las operaciones de fabricación y lograr resultados de calidad superior.

Información técnica clave:Un análisis exhaustivo de las implementaciones industriales demuestra que los parámetros de procesamiento láser deben calibrarse específicamente para cada tipo de diamante, y los sistemas láser ultrarrápidos ofrecen mejoras documentadas en la eficiencia del procesamiento y la consistencia de la calidad en comparación con los métodos de mecanizado convencionales.

La síntesis de diamante por CVD representa un sofisticado proceso de ingeniería de materiales que deposita átomos de carbono sobre sustratos mediante reacciones químicas controladas con plasma. Esta metodología opera en condiciones ambientales controladas con precisión, lo que permite la producción de cristales de diamante de alta pureza con propiedades ópticas y mecánicas excepcionales.

El proceso de CVD requiere condiciones atmosféricas controladas que cumplen con la norma ISO 14644-1 para el control de la contaminación. Las plantas de fabricación deben mantener estrictos controles ambientales para garantizar la consistencia de la calidad de los cristales y la integridad estructural durante todo el ciclo de crecimiento.

Parámetros críticos del proceso:

La metodología CVD permite la producción de Cristales de diamante tipo IIa Con concentraciones de nitrógeno inferiores a 1 ppm, se logra una transparencia óptica superior al 99,51 TP3T en todas las longitudes de onda del espectro visible. Estas características hacen que los diamantes CVD sean especialmente adecuados para aplicaciones ópticas de precisión y avanzadas. Aplicaciones de la tecnología de corte por láser.

La síntesis HPHT replica la formación geológica del diamante mediante condiciones termodinámicas controladas con precisión, utilizando configuraciones de prensa de banda, yunque cúbico o de esfera dividida. Estos sistemas deben cumplir con los requisitos de seguridad establecidos para recipientes a presión a fin de garantizar la seguridad del operador y la fiabilidad del equipo.

El proceso HPHT somete las semillas de diamante a presiones extremas superiores a 5 GPa, manteniendo temperaturas de 1400-1600 °C en presencia de catalizadores metálicos. Este método produce diamantes con características estructurales distintivas que influyen significativamente en los parámetros del procesamiento láser posterior y en la calidad de los resultados.

Especificaciones de ingeniería:

Los diamantes HPHT con frecuencia incorporan inclusiones metálicas de materiales catalizadores, lo que da como resultado Clasificación tipo Ib Con concentraciones de nitrógeno de 50 a 500 ppm. Estas inclusiones afectan significativamente la conductividad eléctrica y requieren métodos de procesamiento láser especializados para lograr resultados óptimos.

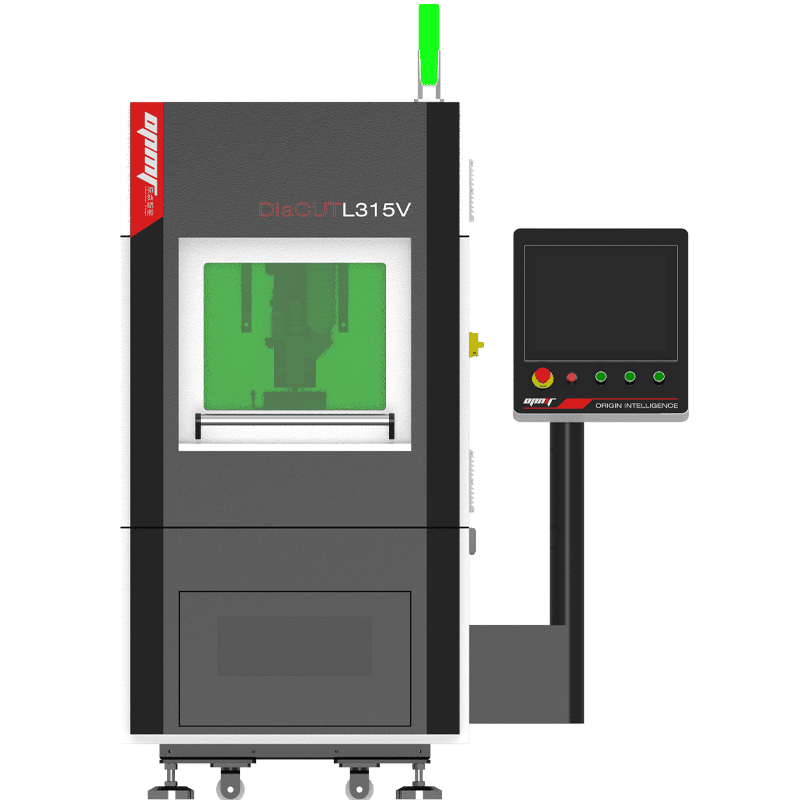

El procesamiento moderno de diamantes exige sistemas láser sofisticados capaces de proporcionar un control preciso de la energía y minimizar los efectos térmicos. La tecnología láser ultrarrápida representa la metodología de vanguardia para lograr una calidad de borde superior y precisión dimensional en materiales de diamante sintético.

Parámetros del láser de femtosegundo:

Configuraciones del láser de picosegundos:

Estas especificaciones permiten a los fabricantes lograr una precisión excepcional, manteniendo al mismo tiempo la integridad estructural de los componentes de diamante procesados. La selección entre sistemas de femtosegundos y de picosegundos depende de los requisitos específicos de la aplicación y de las características de calidad superficial deseadas.

Nuestro Sistemas de mecanizado láser de 5 ejes Proporcionan un rendimiento líder en la industria para aplicaciones de procesamiento de diamantes:

| Métrica de rendimiento | Especificación | Cumplimiento de normas |

|---|---|---|

| Precisión de posicionamiento | ±2 μm | ISO 230-2:2014 |

| Repetibilidad | ±1 μm | Control estadístico de procesos |

| Precisión angular | ±5 segundos de arco | Calibración multieje |

| Velocidad máxima de alimentación | 30 metros por minuto | Mecanizado de alta velocidad |

| Capacidad de aceleración | Hasta 2G | Rendimiento dinámico |

| Rango de velocidad del husillo | 0-60.000 RPM | Control de velocidad variable |

| Tecnología RTCP | Compensación en tiempo real | Control de movimiento avanzado |

La integración de Punto central de la herramienta en tiempo real (RTCP) La tecnología garantiza una calidad de procesamiento constante, independientemente de la orientación de la pieza o de los requisitos geométricos complejos. Esta capacidad es esencial para alcanzar las tolerancias dimensionales exigidas en la fabricación de componentes de diamante de alta precisión.

Los diamantes CVD requieren enfoques de procesamiento especializados debido a sus características estructurales y propiedades térmicas únicas. El patrón de crecimiento columnar típico de la síntesis CVD crea propiedades direccionales que deben considerarse al desarrollar los parámetros de procesamiento láser.

Condiciones óptimas de procesamiento:

Las propiedades no conductoras de los diamantes CVD hacen que los métodos tradicionales de electroerosión sean ineficaces, lo que convierte al procesamiento láser en el método preferido para lograr geometrías de precisión. La ausencia de inclusiones metálicas permite obtener resultados de procesamiento consistentes en todo el volumen de la pieza.

Los diamantes HPHT presentan desafíos de procesamiento únicos debido a sus inclusiones metálicas y su conductividad eléctrica variable. Estas características requieren parámetros láser modificados y protocolos de control de calidad optimizados para garantizar resultados consistentes.

Ajustes de parámetros de procesamiento:

La presencia de inclusiones metálicas exige una cuidadosa selección de parámetros para evitar efectos de calentamiento localizados que podrían comprometer la calidad superficial o la precisión dimensional. Los sistemas avanzados de procesamiento multieje proporcionan la flexibilidad necesaria para optimizar las rutas de procesamiento alrededor de las zonas de inclusión.

Basada en implementaciones de clientes validadas, la tecnología de procesamiento láser demuestra ventajas mensurables sobre los métodos de procesamiento convencionales:

| Aspecto de procesamiento | Métodos tradicionales | Procesamiento láser OPMT | Mejora del rendimiento |

|---|---|---|---|

| Velocidad de procesamiento | Referencia de línea base | Hasta 3,0 veces más rápido | Aumento de velocidad del 200% |

| Calidad del borde | Resultados variables | Bordes limpios y consistentes | Integridad superficial superior |

| Materiales no conductores | Capacidad limitada | Flexibilidad total de procesamiento | Compatibilidad de materiales 100% |

| Requisito de espacio en el piso | Superficie de 10 m² | Superficie de 6 m² | Reducción de espacio 40% |

| Consumo de energía | 4,5 kWh/hora | 2,5 kWh/hora | 44% ahorro de energía |

Comparación de costos operativos mensuales (basado en una operación diaria estándar de 8 horas):

| Categoría de costo | Procesamiento tradicional | Procesamiento láser | Reducción de costos |

|---|---|---|---|

| Consumo eléctrico | 720 yuan | 400 yuan | Reducción 44% |

| Materiales consumibles | 1.280 yuanes | Mínimo | Reducción significativa |

| Fluidos de enfriamiento/proceso | 320 yuan | 80 yuan | Reducción 75% |

| Servicios públicos de las instalaciones | 800 yuan | 480 yuan | Reducción 40% |

| Suministros de mantenimiento | 420 yuan | 336 yuan | Reducción de 20% |

| Costo mensual total | 3.540 yuanes | 1.296 yuanes | Reducción 63% |

Estas reducciones de costos documentadas, combinadas con mayores velocidades de procesamiento y mejores resultados de calidad, demuestran las ventajas económicas de la tecnología de procesamiento láser para aplicaciones de fabricación de diamantes.

El éxito de las operaciones de procesamiento de diamantes requiere sistemas integrales de gestión de calidad que garanticen resultados consistentes y el cumplimiento normativo. La implementación de procedimientos estandarizados de control de calidad es esencial para mantener la excelencia en la fabricación.

Elementos esenciales de control de calidad:

Protocolos de medición y verificación:

Diferentes industrias requieren estándares de cumplimiento específicos que deben integrarse en el proceso de fabricación. Las aplicaciones de dispositivos médicos exigen el cumplimiento de la FDA, mientras que las aplicaciones aeroespaciales requieren la certificación AS9100.

Requisitos de cumplimiento de dispositivos médicos:

Requisitos de la industria aeroespacial:

La implementación exitosa del procesamiento láser de diamante requiere un enfoque metódico para el desarrollo y validación de parámetros:

Fase 1: Caracterización y análisis de materiales

Fase 2: Desarrollo y optimización de parámetros

Fase 3: Validación y documentación del proceso

Fase 4: Implementación y control de la producción

Desafío: Consistencia en la calidad de los bordes

Desafío: Control de precisión dimensional

Desafío: Optimización de la eficiencia del procesamiento

El sector automotriz requiere herramientas de corte de precisión capaces de procesar materiales avanzados, como compuestos de fibra de carbono y aleaciones de alta resistencia. El procesamiento láser permite la producción de herramientas especializadas con geometrías complejas y una calidad superficial superior.

Resultados de rendimiento documentados:

Los instrumentos quirúrgicos y dispositivos médicos requieren superficies biocompatibles con especificaciones de calidad excepcionales. El procesamiento láser proporciona la precisión necesaria para cumplir con los estrictos requisitos normativos.

Especificaciones críticas de rendimiento:

Las propiedades de conductividad térmica del diamante lo hacen ideal para aplicaciones de disipación de calor en electrónica de potencia. El procesamiento láser de precisión permite soluciones personalizadas de gestión térmica.

Aplicaciones técnicas:

Nuestro tecnología láser guiada por agua Proporciona capacidades mejoradas para aplicaciones electrónicas a través de una gestión térmica superior y control de la contaminación.

El procesamiento láser moderno incorpora sofisticados sistemas de control que permiten la optimización y el aseguramiento de la calidad en tiempo real:

Capacidades del sistema de control:

Arquitectura de implementación:

La evolución del procesamiento de diamantes continúa a través de avances en tecnología láser, sistemas de control y comprensión del proceso:

Desarrollos tecnológicos:

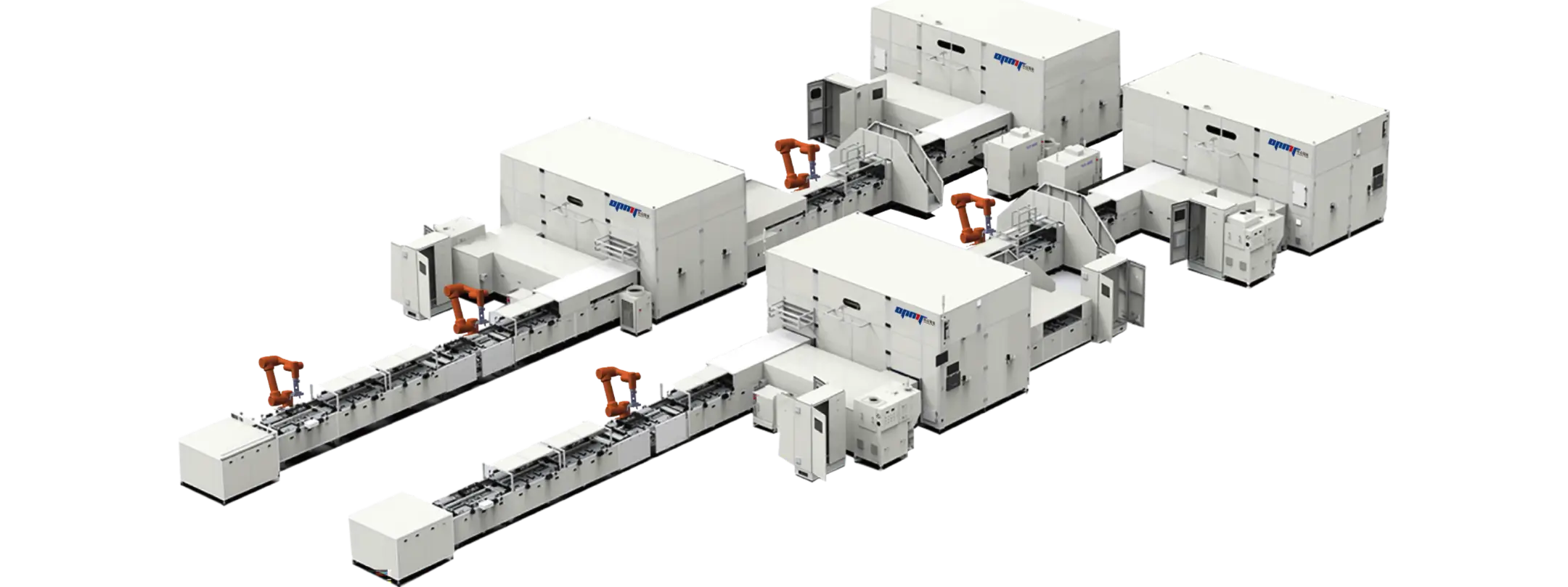

Integración de la Industria 4.0:

La evaluación económica de los sistemas avanzados de procesamiento láser requiere un análisis exhaustivo de los costos de capital y operativos a lo largo de todo el ciclo de vida del equipo:

Componentes de la inversión:

Beneficios de rendimiento:

Mitigación de riesgos de calidad:

Beneficios operativos:

El retorno de la inversión en sistemas avanzados de procesamiento láser generalmente varía entre 8 y 14 meses, dependiendo del volumen de producción, la complejidad de los componentes y los requisitos de calidad.

La elección entre el procesamiento de diamantes CVD y HPHT requiere una evaluación exhaustiva de los requisitos de la aplicación, los estándares de calidad, las necesidades de cumplimiento normativo y los factores económicos. La tecnología avanzada de procesamiento láser proporciona resultados superiores para ambos tipos de diamantes, logrando mejoras apreciables en velocidad, calidad y rentabilidad, a la vez que mantiene el cumplimiento de los estándares de fabricación.

Marco de implementación estratégica:

Ruta de implementación:

Los ingenieros de fabricación deben iniciar programas de validación utilizando materiales representativos en condiciones reales de producción. Los servicios de implementación de OPMT incluyen documentación completa, programas de capacitación y soporte técnico para garantizar una implementación exitosa y optimizar la inversión.

Hoja de ruta tecnológica:

El futuro de la fabricación de diamantes sintéticos requiere la integración inteligente de métodos de síntesis avanzados con tecnología de procesamiento láser de precisión. Este enfoque permite alcanzar niveles de calidad, eficiencia y sostenibilidad sin precedentes, a la vez que se mantiene el cumplimiento normativo en los mercados globales.

El éxito en la implementación del procesamiento de diamantes requiere una cuidadosa consideración de las características del material, los requisitos de la aplicación, los estándares de calidad y los factores económicos. Las organizaciones se benefician de una planificación integral, una validación sistemática y una optimización continua para maximizar las ventajas de los sistemas avanzados. Soluciones de procesamiento láser.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el mundo del mecanizado CNC mientras comparamos las tecnologías de 3 y 5 ejes. Desde operaciones básicas hasta geometrías complejas, descubra qué máquina se adapta a sus necesidades de fabricación en 2025.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

¿Está buscando los mejores proveedores de centros de mecanizado CNC de 5 ejes? ¡Consulte nuestra lista de los 10 mejores para obtener información de expertos y encontrar el que mejor se adapte a sus necesidades!

Explore las 10 mejores máquinas de corte de metales por láser de 2025, con líderes de la industria como Trumpf, Bystronic y OPMT Laser. Compare la tecnología de vanguardia, la precisión y la eficiencia para encontrar la solución perfecta para sus necesidades de fabricación.

Por favor, rellene sus datos de contacto para descargar el PDF.