Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

La selección de un óptimo Máquina CNC de 5 ejes Representa una decisión estratégica crucial que impacta directamente la precisión de fabricación, la eficiencia operativa y el posicionamiento competitivo en el avanzado entorno de producción actual. Los modernos centros de mecanizado de 5 ejes logran un movimiento simultáneo en cinco ejes: tres lineales (X, Y, Z) y dos rotacionales (A, B o B, C), lo que permite... mecanizado de geometría compleja que reduce el tiempo de configuración hasta en 65%, manteniendo tolerancias de ±0,003 mm. Este análisis exhaustivo examina las principales Tecnologías CNC de 5 ejes, estrategias de implementación y marcos de optimización del rendimiento para guiar a los profesionales de ingeniería hacia decisiones de inversión informadas que se alineen con los requisitos de producción específicos y los objetivos operativos a largo plazo.

Centros de mecanizado CNC de 5 ejes Funcionan según el principio fundamental del Control del Punto Central de la Herramienta en Tiempo Real (RTCP), lo que permite ajustes continuos de la orientación de la herramienta, manteniendo la precisión del posicionamiento del punto de corte. Esta avanzada metodología de control permite a los fabricantes mecanizar superficies complejas, socavaduras y geometrías intrincadas imposibles con los sistemas convencionales de 3 ejes. La integración de motores lineales en sistemas premium ofrece una respuesta dinámica excepcional, con precisiones de posicionamiento de hasta 0,005 mm y una repetibilidad de 0,003 mm.

Procesamiento simultáneo de 5 ejes Elimina la necesidad de múltiples configuraciones, lo que reduce los errores de manipulación de la pieza en aproximadamente 68% en comparación con los métodos de mecanizado secuencial tradicionales. Los sistemas avanzados incorporan detección de escala de rejilla de bucle cerrado en todos los ejes, compensando la expansión térmica y la holgura mecánica para mantener una precisión constante durante ciclos de producción prolongados.

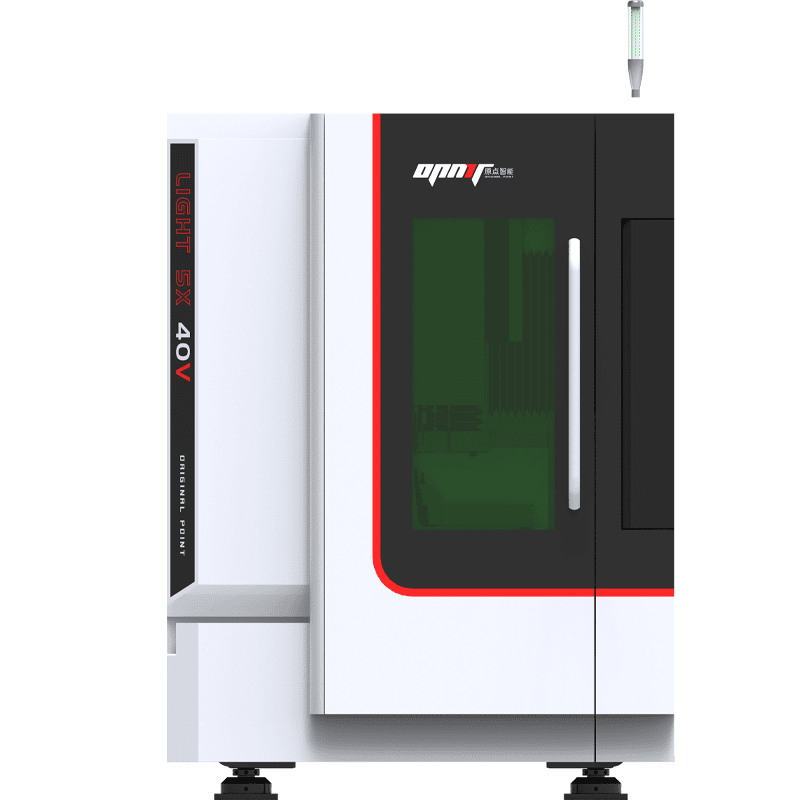

La convergencia del procesamiento láser con el mecanizado CNC tradicional representa un avance tecnológico significativo, particularmente evidente en OPMT Laser. Centros de mecanizado de la serie Light 5X. Estos sistemas híbridos láser-CNC lograr:

Contemporáneo Centros de mecanizado de 5 ejes Presentan características de rendimiento variables según el diseño estructural, los sistemas de accionamiento y la integración del control. La siguiente comparación técnica ilustra diferencias clave en las especificaciones:

| Parámetro de especificación | Sistemas de nivel básico | Sistemas de gama media | Sistemas Premium |

|---|---|---|---|

| Precisión de posicionamiento XYZ | ±0,008 mm | ±0,005 mm | ±0,003 mm |

| Precisión del eje rotatorio | ±10 segundos de arco | ±5 segundos de arco | ±3 segundos de arco |

| Velocidad máxima del husillo | 15.000 RPM | 20.000 RPM | Más de 40.000 RPM |

| Velocidad de desplazamiento rápido | 25 metros por minuto | 40 metros por minuto | 60+ m/min |

| Capacidad de la pieza de trabajo | 100 kilos | 300 kilos | 800 kg+ |

| Compensación térmica | Básico | Avanzado | Multipunto en tiempo real |

| Tiempo de cambio de herramienta | 8-12 segundos | 4-6 segundos | 2-4 segundos |

Moderno Sistemas CNC de 5 ejes Utilizamos sofisticadas plataformas CNC que incorporan algoritmos de mecanizado adaptativo que ajustan automáticamente los parámetros de corte según la retroalimentación de sensores en tiempo real. La implementación de los sistemas CNC universales NUM por parte de OPMT Laser proporciona hasta 32 ejes/husillos por NCK (núcleo de control numérico), lo que permite operaciones multitarea complejas con perfecta compatibilidad con RTCP.

Integración de software GTR Facilita la migración directa del proceso de electroerosión a láser, reduciendo la complejidad de programación en 75%, manteniendo al mismo tiempo la capacidad completa de simulación 3D. Este enfoque intuitivo reduce significativamente la necesidad de capacitación del operador al pasar de procesos de mecanizado convencionales a avanzados. Operaciones de 5 ejes.

Caso práctico 1: Producción de fresas PCD

El sistema Light 5X 60V de OPMT Laser demostró un rendimiento excepcional en fabricación de herramientas de corte para automóviles, procesamiento de fresas escalonadas complejas con los siguientes resultados mensurables:

Esta aplicación demostró la capacidad del sistema para mecanizar PCD (diamante policristalino), CBN (nitruro de boro cúbico), y CVD (deposición química en fase de vapor) materiales esenciales para componentes automotrices de alto rendimiento, incluidos bloques de motor, carcasas de transmisión y componentes del sistema de frenos.

Resolución de desafíos de implementaciónEl procesamiento tradicional por electroerosión de diamantes policristalinos de partículas grandes solía provocar saltos de hilo debido a variaciones de conductividad. El método láser eliminó esta limitación, logrando una calidad de borde superior sin microfracturas ni daños térmicos.

Estudio de caso 2: Procesamiento de hojas de diamante monocristalino

En aplicaciones de fabricación de productos electrónicosEl sistema Light 5X 40V de OPMT procesó herramientas de corte de precisión para la fabricación de componentes de dispositivos móviles:

La capacidad de giro del eje B de 120° del sistema permitió el mecanizado completo de la geometría de la herramienta en una única configuración, algo fundamental para mantener tolerancias estrictas en componentes electrónicos miniaturizados.

Análisis de los requisitos de las instalaciones

Exitoso Implementación de CNC de 5 ejes requiere una evaluación integral de la infraestructura:

Planificación de la integración del flujo de trabajo

La implementación óptima del sistema de 5 ejes requiere un enfoque sistemático para la integración de la producción existente:

Desarrollo de habilidades del operador

OPMT Laser ofrece programas de capacitación integrales que cubren:

Sistemas de gestión térmica

De primera calidad Máquinas CNC de 5 ejes Incorporan sofisticados algoritmos de compensación térmica que monitorean y ajustan continuamente los cambios dimensionales. Los parámetros clave de optimización incluyen:

Optimización de la trayectoria de la herramienta

Las estrategias avanzadas de programación CAM maximizan Capacidades de 5 ejes:

Marco de cumplimiento de la norma ISO

OPMT Laser mantiene sistemas integrales de gestión de calidad que incluyen:

Capacidades de cumplimiento de la FDA

Para fabricación de dispositivos médicos Aplicaciones: Los sistemas OPMT cumplen con estrictos requisitos regulatorios:

Cuantificación del ahorro de costes directos

Implementación de CNC de 5 ejes Generalmente genera retornos mensurables a través de:

| Categoría de beneficio | Impacto cuantificado | Periodo de medición |

|---|---|---|

| Reducción del tiempo de configuración | Disminución promedio de 65% | Por lote de producción |

| Extensión de la vida útil de la herramienta | Mejora del 40-50% | Consumo mensual de herramientas |

| Reducción de la tasa de desperdicio | Mejora de la calidad 30% | Métricas de calidad trimestrales |

| Eficiencia laboral | Aumento de la productividad del 25% | Análisis del coste laboral anual |

| Consumo de energía | Reducción 20% vs. configuración múltiple | Costos mensuales de servicios públicos |

Métricas de eficiencia operativa

Avanzado sistemas de 5 ejes demostrar un rendimiento superior en múltiples parámetros operativos:

Beneficios de la integración de tecnología

Los sistemas modernos de 5 ejes proporcionan ventajas estratégicas a través de:

Excelencia en tecnología láser OPMT

Como fabricante líder de centros de mecanizado láser avanzados de 5 ejesOPMT Laser demuestra un liderazgo en innovación constante a través de:

Estándares de excelencia en la fabricación

La planta de fabricación de 50.000 m² de OPMT emplea a 210 profesionales cualificados, incluidos 7 ingenieros con doctorado y 47 con máster, lo que garantiza un avance tecnológico y un desarrollo de aplicaciones continuos.

Comparación de la posición en el mercado

Los principales fabricantes demuestran claras ventajas tecnológicas:

| Fabricante | Puntos fuertes clave | Mercados objetivo | Gama de precios |

|---|---|---|---|

| Láser OPMT | Integración híbrida láser-CNC | Medicina, electrónica, automoción | $150K-$600K |

| DMG MORI | Operaciones de alta velocidad | Aeroespacial, Automotriz | $200K-$1M |

| Corporación Mazak | Capacidades multitarea | Fabricación general | $150K-$800K |

| Automatización Haas | Soluciones rentables | Talleres de trabajo, educación | $80K-$400K |

| Corporación Okuma | Estabilidad térmica | Industria pesada, aeroespacial | $120K-$700K |

Entornos de producción de alto volumen

Para fabricantes de productos electrónicos de consumo y automotrices que procesan más de 10 000 componentes al año:

Fabricación de dispositivos médicos de precisión

Producción de componentes médicos exige una precisión excepcional y cumplimiento normativo:

Integración de inteligencia artificial

Los sistemas de 5 ejes de próxima generación incorporan algoritmos de aprendizaje automático para:

Sistemas híbridos aditivo-sustractivos

Enfoques de fabricación revolucionarios que combinan:

Tecnología de gemelo digital

Entornos de fabricación virtuales que permiten:

Excelencia en la planificación de proyectos

Las implementaciones exitosas requieren:

Estrategias de mitigación de riesgos

Desafíos y soluciones de implementación comunes:

La evolución de Tecnología CNC de 5 ejes continúa mejorando las capacidades de fabricación en industrias críticas. El enfoque integral de OPMT Laser para soluciones de mecanizado de precisión Combina tecnología láser de vanguardia con ingeniería mecánica probada para ofrecer sistemas capaces de afrontar los desafíos de fabricación del mañana y, al mismo tiempo, proporcionar retornos de inversión mensurables hoy.

A través de la evaluación sistemática de los requisitos técnicos, los objetivos operativos y las metas estratégicas a largo plazo, los profesionales de ingeniería pueden identificar Soluciones CNC de 5 ejes que mejoran las capacidades de fabricación al tiempo que ofrecen ventajas competitivas sostenibles en un mercado global cada vez más exigente.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el mundo del mecanizado CNC mientras comparamos las tecnologías de 3 y 5 ejes. Desde operaciones básicas hasta geometrías complejas, descubra qué máquina se adapta a sus necesidades de fabricación en 2025.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

¿Está buscando los mejores proveedores de centros de mecanizado CNC de 5 ejes? ¡Consulte nuestra lista de los 10 mejores para obtener información de expertos y encontrar el que mejor se adapte a sus necesidades!

Explore las 10 mejores máquinas de corte de metales por láser de 2025, con líderes de la industria como Trumpf, Bystronic y OPMT Laser. Compare la tecnología de vanguardia, la precisión y la eficiencia para encontrar la solución perfecta para sus necesidades de fabricación.

Por favor, rellene sus datos de contacto para descargar el PDF.