Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

¿Debería invertir en una máquina CNC de 3 o 5 ejes? La respuesta depende de la complejidad de su pieza, las tolerancias y su presupuesto. Una CNC de 3 ejes (inversión: $50K–$150K) destaca en piezas prismáticas con una precisión de ±0,01–0,02 mm, mientras que una máquina de 5 ejes ($150K–$500K+) alcanza tolerancias de ±0,003 mm y maneja geometrías de forma libre en una sola configuración, reduciendo los tiempos de ciclo hasta en 65%. En esta guía de 2026, el equipo de ingeniería de OPMT Laser (con más de 200 instalaciones en los sectores aeroespacial, médico y automotriz) detalla las diferencias clave, el análisis de costo-beneficio y cómo encontrar la máquina adecuada para sus necesidades de producción.

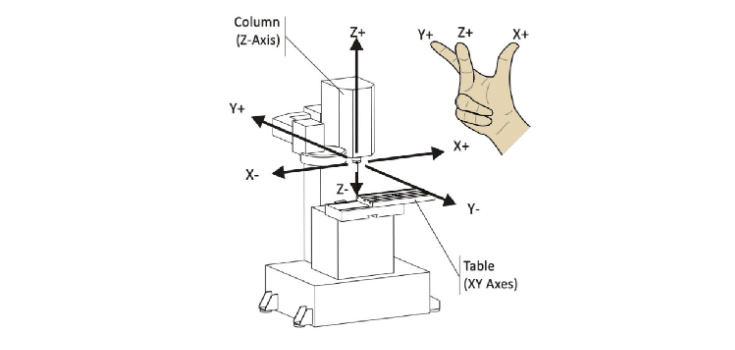

El mecanizado CNC de 3 ejes es un proceso de fabricación sustractiva controlado por computadora donde la herramienta de corte se mueve a lo largo de tres ejes lineales: X (izquierda-derecha), Y (delante-atrás) y Z (arriba-abajo). La pieza permanece fija mientras el husillo sigue trayectorias programadas para eliminar material, creando características prismáticas, cavidades y perfiles. Con una precisión posicional típica de ±0,01–0,02 mm y una rugosidad superficial de Ra 1,6–3,2 μm, las máquinas de 3 ejes se utilizan ampliamente en los sectores de la automoción, la aeroespacial, la electrónica y la fabricación en general. Según informes de la industriaLos sistemas de 3 ejes siguen siendo la opción más rentable cuando las piezas requieren acceso desde solo una o dos orientaciones.

El mecanizado CNC de tres ejes es un proceso de fabricación preciso que crea piezas complejas mediante un movimiento controlado por ordenador a lo largo de tres ejes lineales. A continuación, se ofrece un breve resumen del proceso:

Creación de Diseño Digital

Generación de código de máquina

Configuración de la pieza de trabajo y la herramienta

Eliminación automatizada de materiales

Inspección de calidad

La herramienta de corte de la máquina CNC se mueve en relación con la pieza de trabajo estacionaria, eliminando material con gran precisión. Este proceso guiado por computadora garantiza una precisión y repetibilidad excepcionales, lo que lo hace ideal para producir componentes complejos en diversas industrias.

En un moderno centro de mecanizado vertical de 3 ejes, los rangos de rendimiento típicos son:

Las capacidades reales dependen del tipo de husillo, del sistema de guía lineal, de la rigidez de la máquina y de la optimización del proceso.

El mecanizado CNC de 3 ejes ofrece una precisión excepcional en la producción de piezas. El proceso automatizado reduce significativamente el trabajo manual, lo que minimiza los errores y aumenta la productividad. Esta precisión garantiza una calidad constante en múltiples piezas, lo que lo hace ideal para industrias que requieren estándares exigentes.

En comparación con los sistemas CNC más complejos, las máquinas de 3 ejes ofrecen una inversión inicial menor y costos de mantenimiento reducidos. Esto las convierte en una opción económica para empresas pequeñas y medianas, lo que permite obtener precios competitivos sin comprometer la calidad.

Las máquinas CNC de 3 ejes son excelentes para trabajar con una amplia gama de materiales, incluidos metales, plásticos y compuestos. Esta versatilidad permite a los fabricantes crear diversos productos utilizando una sola máquina, adaptándose a las distintas necesidades de la industria.

La sencillez del mecanizado de tres ejes hace que sea más fácil de programar y operar en comparación con sistemas más complejos. Esta simplicidad reduce el tiempo de configuración y los requisitos de capacitación, lo que permite una entrega más rápida del proyecto y una mayor eficiencia general.

El mecanizado de tres ejes es especialmente adecuado para crear superficies planas o ligeramente curvas, lo que lo hace perfecto para componentes como soportes, engranajes y paneles de control. Industrias como la aeroespacial, la automotriz y la electrónica se benefician de su capacidad para producir piezas precisas y funcionales.

Se espera que para 2025, los avances en la tecnología CNC de 3 ejes mejoren aún más estas ventajas, con una tecnología de husillo y sistemas de control mejorados que conduzcan a niveles aún mayores de precisión y eficiencia.

El mecanizado CNC de 3 ejes se utiliza ampliamente en múltiples industrias para producir componentes de precisión. Estas son las principales aplicaciones:

Cada industria se beneficia de la precisión, repetibilidad y eficiencia del mecanizado CNC de 3 ejes, lo que permite la producción de piezas complejas con tolerancias estrictas.

| Industria | Aplicaciones comunes | Beneficios clave |

|---|---|---|

| Automotor | Bloques de motor, culatas | Alta precisión, producción en masa |

| Aeroespacial | Componentes del ala, piezas del fuselaje | Materiales ligeros, geometrías complejas. |

| Médico | Implantes ortopédicos, dispositivos dentales | Materiales biocompatibles, personalización |

| Electrónica | Carcasas de teléfonos inteligentes, placas de circuitos | Detalles finos, producción en gran volumen. |

| Fabricación | Moldes de inyección, matrices de estampación | Durabilidad, herramientas complejas. |

| Prototipado | Modelos conceptuales, prototipos funcionales | Entrega rápida, iteración de diseño |

Si bien el mecanizado CNC de 3 ejes es muy versátil, tiene límites claros que los ingenieros deben reconocer:

Para maximizar la eficiencia y la estabilidad de los procesos CNC de 3 ejes:

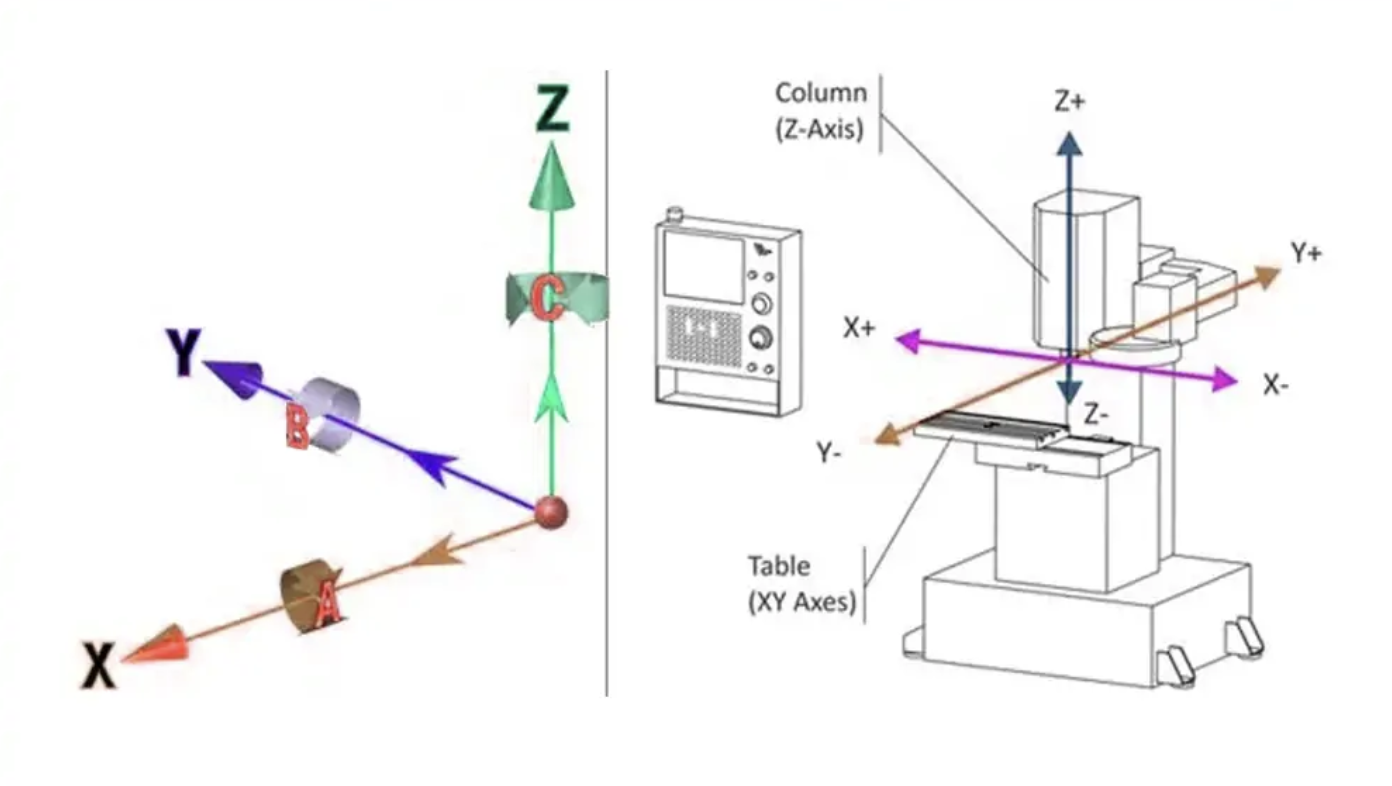

El mecanizado CNC de 5 ejes es una técnica de fabricación avanzada que permite el movimiento simultáneo en cinco ejes:

Esta configuración permite a los operadores acercarse a una pieza de trabajo desde prácticamente cualquier ángulo en una sola configuración, eliminando el reposicionamiento manual y reduciendo el tiempo de configuración hasta en 65%. Las máquinas premium de 5 ejes alcanzan una precisión de posicionamiento de ±0,003 mm y admiten geometrías complejas de forma libre, lo que las hace esenciales para álabes de turbina aeroespacial, implantes médicos y herramientas de moldeo de precisión.

El mecanizado CNC de 5 ejes amplía las capacidades de los sistemas de 3 ejes en varias dimensiones críticas:

En el mecanizado continuo de 5 ejes, la herramienta de corte y la pieza de trabajo se mueven simultáneamente a lo largo de los cinco ejes. Este enfoque:

También conocido como mecanizado de 5 ejes indexado, este método:

El mecanizado CNC de 5 ejes es crucial en varias industrias de alta precisión:

Para maximizar los beneficios del mecanizado de 5 ejes:

Al aprovechar estas capacidades avanzadas, los fabricantes pueden seguir siendo competitivos en industrias que exigen piezas complejas y de alta precisión con plazos de entrega más cortos.

El mecanizado CNC ha revolucionado la fabricación, ofreciendo precisión y eficiencia en todas las industrias. Pero, ¿cómo se comparan las máquinas CNC de 3 ejes y de 5 ejes? Exploremos sus capacidades únicas y casos de uso ideales.

Las máquinas CNC de 3 ejes funcionan a lo largo de los ejes X, Y y Z, lo que permite un movimiento lineal en tres direcciones. Esta configuración es ideal para crear piezas con superficies planas y geometrías simples. Por el contrario, las máquinas de 5 ejes añaden dos ejes de rotación (A y B) a la combinación, lo que permite que la herramienta de corte se acerque a la pieza de trabajo desde múltiples ángulos.

Si bien las máquinas de 3 ejes son excelentes para realizar cortes más simples, el mecanizado CNC de 5 ejes ofrece una eficiencia superior para piezas complejas. ¿Cómo se traduce esto en aplicaciones del mundo real? Consideremos los componentes aeroespaciales:

Las máquinas de 5 ejes pueden completar piezas complejas en una sola configuración, lo que reduce el tiempo de producción y mejora la precisión.

Verificación de la realidad de los costosLas máquinas CNC de 3 ejes suelen tener un precio de entre $50,000 y $150,000, mientras que los sistemas de 5 ejes parten de alrededor de $150,000 y pueden superar los $500,000 en configuraciones de gama alta. Sin embargo, la verdadera comparación de costos no se limita al precio de compra, sino al costo total de propiedad (TCO).

| Factor | Mecanizado de 3 ejes | Mecanizado de 5 ejes |

|---|---|---|

| Rango típico de gastos de capital | Inversión inicial más baja; adecuado para tiendas pequeñas y medianas | Mayor inversión inicial; justificada cuando los trabajos complejos son frecuentes |

| Factores que impulsan el costo del ciclo de vida | Más accesorios, más configuraciones, mayor tiempo del operador en piezas complejas | Mayor complejidad de programación pero menos accesorios y configuraciones por pieza |

| Volumen anual adecuado | Eficiente para piezas de complejidad baja a media en volúmenes pequeños a grandes | El mejor retorno de la inversión (ROI) se obtiene cuando una parte significativa del rendimiento implica piezas complejas de múltiples caras |

| Complejidad típica de la pieza | Geometrías simples a moderadas, socavaduras limitadas, accesible desde 1 a 2 orientaciones | Geometrías altamente complejas, cavidades profundas, múltiples ángulos compuestos, superficies críticas |

| Tiempo de configuración | Más largo y más frecuente para piezas de múltiples caras debido al reajuste | Más corto en general para piezas complejas gracias al mecanizado de una sola configuración |

¿Cuándo se justifica el uso de 5 ejes? Si más de 50% de su cartera de piezas requiere:

…entonces, una plataforma de 5 ejes suele ofrecer un mejor TCO en un plazo de 2 a 3 años, gracias a la reducción de fijaciones, menos configuraciones y una mejor calidad de la primera pasada. Para piezas prismáticas con geometría simple, una celda de 3 ejes bien optimizada sigue siendo muy competitiva y, a menudo, más económica.

Consejo profesional: Contacto OPMT Laser para un análisis costo-beneficio personalizado basado en su combinación de piezas específica.

Tanto las máquinas de 3 ejes como las de 5 ejes pueden lograr una alta precisión, pero las máquinas de 5 ejes suelen destacarse en la creación de acabados superficiales suaves en geometrías complejas. Esto es particularmente valioso en industrias como la fabricación de dispositivos médicos, donde los implantes requieren una calidad de superficie excepcional.

¿Qué industrias se benefician más de cada tipo de máquina CNC?

La elección entre el mecanizado CNC de 3 ejes y de 5 ejes depende en última instancia de la complejidad de las piezas, el volumen de producción y las limitaciones presupuestarias.

De cara al año 2025, el panorama del mecanizado CNC sigue evolucionando. Las tendencias clave incluyen:

Estos avances están haciendo que el mecanizado CNC de 3 y 5 ejes sea más eficiente y accesible para una gama más amplia de fabricantes.

¿Cuál es la principal diferencia entre el mecanizado CNC de 3 ejes y de 5 ejes?

La principal diferencia radica en el número de direcciones de movimiento: las máquinas de 3 ejes se mueven a lo largo de los ejes lineales X, Y y Z, mientras que las de 5 ejes añaden dos ejes de rotación (normalmente A y B). Esto permite a las máquinas de 5 ejes acceder a geometrías complejas desde múltiples ángulos en una sola configuración, reduciendo el tiempo de ciclo hasta en 65%.

¿Vale la pena invertir en el mecanizado CNC de 5 ejes?

Sí, si su producción incluye piezas complejas con superficies de forma libre, socavados o características que requieren acceso desde más de 4 caras. Si bien las máquinas de 5 ejes cuestan de 2 a 3 veces más al inicio ($150K–$500K frente a $50K–$150K para las de 3 ejes), suelen ofrecer un mejor coste total de propiedad en un plazo de 2 a 3 años gracias a la reducción de configuraciones y una mayor calidad en la primera pasada.

¿Qué industrias utilizan máquinas CNC de 5 ejes?

El mecanizado CNC de 5 ejes es esencial en la industria aeroespacial (álabes de turbinas, componentes estructurales), médica (implantes, instrumental quirúrgico), automotriz (piezas de precisión para motores) y en la fabricación de herramientas y matrices. Cualquier aplicación que requiera geometrías complejas y tolerancias ajustadas (±0,003 mm) se beneficia de la capacidad de 5 ejes.

¿Pueden las máquinas CNC de 3 ejes producir piezas complejas?

Las máquinas CNC de 3 ejes pueden producir piezas moderadamente complejas, pero con limitaciones. Las piezas que requieren acceso a múltiples caras requieren múltiples configuraciones, lo que aumenta el tiempo de ciclo, los errores de referencia y el riesgo de desperdicio. Para geometrías realmente complejas con socavaduras o superficies de forma libre, el mecanizado de 5 ejes es más eficiente.

¿Aún no está seguro de elegir entre una máquina CNC de 5 ejes y una de 3 ejes para sus proyectos de 2025? El equipo de expertos de OPMT Laser puede guiarlo a través de sus opciones de mecanizado CNC, asegurándose de que seleccione el proceso ideal para sus necesidades específicas. Como socio líder en mecanizado CNCOPMT Laser ofrece capacidades de vanguardia con equipos avanzados basados en enrutadores, tornos, taladros y fresadoras. Contacte con OPMT Laser hoy mismo Para elevar su precisión y eficiencia de fabricación.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

¿Está buscando los mejores proveedores de centros de mecanizado CNC de 5 ejes? ¡Consulte nuestra lista de los 10 mejores para obtener información de expertos y encontrar el que mejor se adapte a sus necesidades!

Explore las 10 mejores máquinas de corte de metales por láser de 2025, con líderes de la industria como Trumpf, Bystronic y OPMT Laser. Compare la tecnología de vanguardia, la precisión y la eficiencia para encontrar la solución perfecta para sus necesidades de fabricación.

Descubra los 10 principales fabricantes de corte por láser para 2025, con marcas confiables, precios competitivos y tecnología innovadora que puede transformar su proceso de producción.

Por favor, rellene sus datos de contacto para descargar el PDF.