Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

La tecnología láser guiada por agua representa un avance transformador en la fabricación de precisión, combinando energía láser de alta intensidad con chorros de agua controlados para lograr una calidad de corte superior en materiales sensibles al calor. Este innovador enfoque aborda desafíos críticos en la fabricación de automóviles, aeroespacial, electrónica y dispositivos médicos, donde es necesario eliminar el daño térmico, la distorsión del material y la contaminación para cumplir con estrictas especificaciones de calidad. La tecnología demuestra mejoras de rendimiento medibles, incluyendo una reducción de 40-60% en el ancho de la zona afectada por el calor en comparación con los métodos de corte láser convencionales, a la vez que mantiene la eficiencia de producción y permite el procesamiento preciso de materiales que abarcan desde compuestos de fibra de carbono hasta implantes biomédicos.

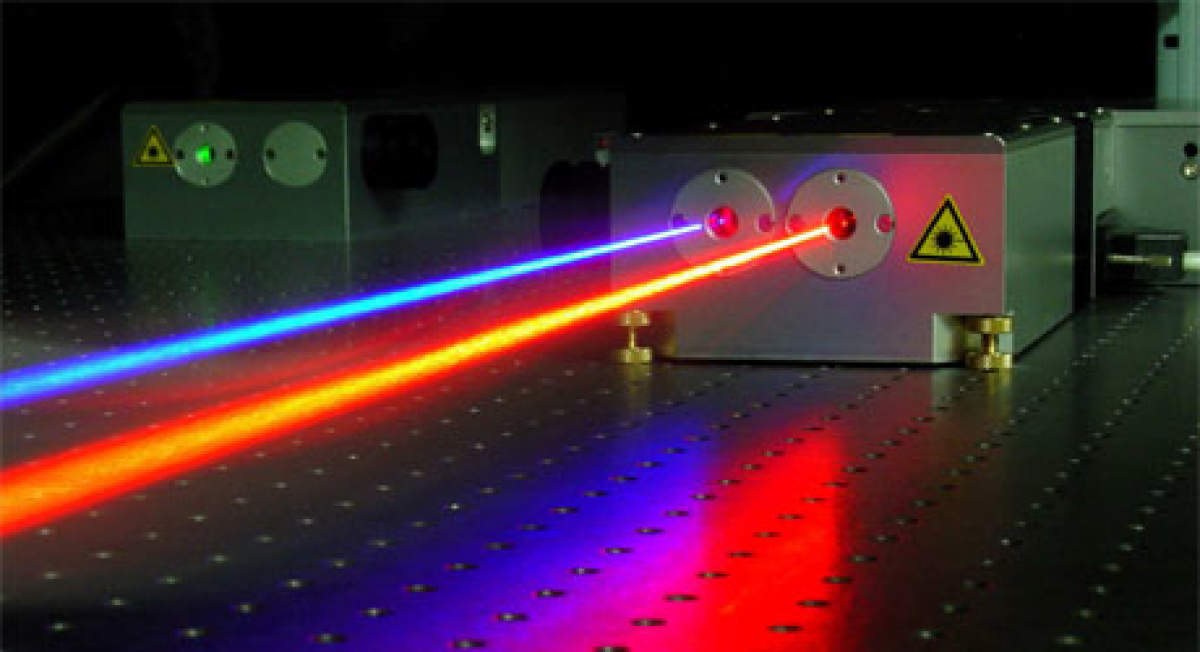

Los sistemas láser guiados por agua funcionan según el principio de reflexión interna total dentro de un chorro de agua a alta presión, controlado con precisión. El haz láser, generalmente generado por fuentes láser de fibra con longitudes de onda entre 1030 y 1070 nm, se acopla al chorro de agua mediante sistemas ópticos especializados. El chorro de agua funciona como una guía de ondas óptica flexible, manteniendo la coherencia del haz a la vez que proporciona refrigeración y eliminación de residuos.

La física subyacente a este proceso implica varios parámetros críticos que inciden directamente en el rendimiento del corte. Las presiones del flujo de agua suelen oscilar entre 300 y 800 bar, con una eficiencia de transmisión óptima entre 400 y 600 bar para la mayoría de las aplicaciones industriales. A estas presiones, el chorro de agua mantiene características de flujo laminar esenciales para una propagación uniforme del haz y una calidad de corte uniforme.

La eficiencia de transmisión de potencia láser en sistemas guiados por agua alcanza 85-92% en condiciones óptimas, lo que la hace más favorable en comparación con los sistemas tradicionales de fibra óptica. El mecanismo de transmisión se basa en mantener una correspondencia numérica precisa de la apertura entre el haz láser incidente y la guía de ondas de agua. Los parámetros de diseño críticos incluyen:

Componentes del sistema óptico:

Los parámetros del chorro de agua influyen directamente en el rendimiento del corte, con una velocidad de chorro que oscila entre 150 y 300 m/s, dependiendo de la presión. La rectitud del chorro debe mantenerse con una desviación de <5 micrómetros en 10 mm de longitud para garantizar una calidad de corte constante. Los sistemas de regulación de temperatura mantienen rangos operativos entre 18 y 22 °C para una estabilidad óptima del rendimiento.

Los polímeros reforzados con fibra de carbono (CFRP) presentan desafíos de fabricación únicos debido a su estructura heterogénea y su sensibilidad al daño térmico. Los métodos de corte tradicionales suelen provocar delaminación, desprendimiento de fibras y degradación de la matriz, lo que compromete la integridad estructural. La tecnología láser guiada por agua ha demostrado un rendimiento superior en aplicaciones de aligeramiento de la automoción.

Para una comprensión integral de las capacidades de corte multieje con materiales CFRP, los fabricantes a menudo integran Sistemas de mecanizado láser de 5 ejes Para lograr geometrías complejas manteniendo el control térmico. Los parámetros técnicos clave para el procesamiento de CFRP incluyen:

La fabricación de electrónica moderna exige una precisión extrema con tolerancia cero al daño térmico en sustratos semiconductores, circuitos flexibles y conjuntos microelectrónicos. La tecnología láser guiada por agua permite cortar obleas de silicio, sustratos de arseniuro de galio y circuitos flexibles de poliimida con una precisión sin precedentes.

Las métricas de rendimiento técnico para aplicaciones electrónicas demuestran ventajas significativas:

Parámetros de procesamiento de obleas de silicio:

Especificaciones de procesamiento de circuitos flexibles:

La industria biomédica requiere un procesamiento de materiales que mantenga la biocompatibilidad y logre una precisión de grado quirúrgico. Los sistemas láser guiados por agua son excelentes para procesar polímeros de grado médico, materiales bioabsorbibles y componentes de implantes compuestos donde es necesario eliminar la contaminación y la degradación térmica.

Para aplicaciones médicas especializadas, los fabricantes a menudo utilizan tecnología de texturizado láser de precisión Para crear modificaciones superficiales que mejoran las propiedades de biointegración. Los parámetros específicos del material para aplicaciones biomédicas incluyen:

Aleaciones con memoria de forma de nitinol:

Polímeros médicos PEEK:

| Parámetros de rendimiento | Láser convencional | Láser guiado por agua | Factor de mejora |

|---|---|---|---|

| Ancho de la zona afectada por el calor | 100-300 micras | 20-80 micras | Reducción 60-75% |

| Rugosidad del borde (Ra) | 1,5-4,0 micras | 0,3-1,2 micras | Mejora del 70-80% |

| Distorsión térmica | 50-200 micras | <10 micras | Reducción de 95% |

| Niveles de contaminación | Moderado-alto | Mínimo | Reducción 90% |

| Procesamiento secundario | 30-60% de piezas | <5% de piezas | Eliminación de 85% |

| Eficiencia de transmisión de potencia | 75-85% | 85-92% | Mejora del 8-12% |

| Velocidad de corte (materiales delgados) | 1-5 m/min | 2-8 m/min | 40-60% más rápido |

Las instalaciones láser modernas guiadas por agua requieren la integración integral de múltiples subsistemas diseñados para entornos de producción industrial. La arquitectura incluye sistemas de generación láser, emisión del haz, gestión del agua, control de movimiento y monitorización de procesos.

Sistemas de generación láser:

Las instalaciones industriales utilizan predominantemente fuentes láser de fibra con niveles de potencia que oscilan entre 200 W y 2000 W. Los criterios de selección se centran en la calidad del haz (M² <1,1), la estabilidad de la potencia (±1%) y la optimización de la longitud de onda para las características de absorción específicas del material, conforme a la norma ISO 11145.

Infraestructura de gestión del agua:

Los sistemas de agua a alta presión requieren componentes especializados que incluyen bombas de alta presión capaces de operar a más de 1000 bares, sistemas de regulación de presión con tiempos de respuesta <50 ms, sistemas de filtración de agua que mantienen un tamaño de partícula <1 micrómetro y sistemas de control de temperatura con una estabilidad de ±0,5 °C.

La implementación exitosa de un láser guiado por agua requiere una evaluación exhaustiva de los procesos de fabricación existentes, la infraestructura de las instalaciones y los requisitos de calidad. Las áreas críticas de evaluación incluyen los requisitos de suministro eléctrico (400 V, trifásico, 50-100 kW, según la configuración del sistema), las especificaciones del suministro de agua (mínimo 50 l/min a una presión de entrada de 4 bar) y los controles ambientales que mantengan una temperatura estable de ±2 °C con una humedad <60 °C.

Las instalaciones de fabricación avanzadas a menudo implementan Sistemas de control de procesos impulsados por IA Optimiza automáticamente los parámetros de corte según las propiedades del material y los requisitos de calidad. Esta integración permite ajustar en tiempo real la potencia del láser, la presión del agua y la velocidad de corte para mantener una calidad de salida constante.

Fase 1: Preparación de la infraestructura (2-3 semanas)

Fase 2: Instalación del equipo (1-2 semanas)

Fase 3: Validación del proceso (2-4 semanas)

La selección óptima de parámetros depende de las propiedades del material, los requisitos de espesor, las especificaciones de calidad del borde y los objetivos de rendimiento de producción. La experiencia práctica en plantas de fabricación demuestra que la optimización sistemática sigue una secuencia específica:

Secuencia de optimización:

Rangos de parámetros para diferentes aplicaciones:

Procesamiento de secciones delgadas (0,1-2,0 mm):

Aplicaciones de espesor medio (2-10 mm):

Las modernas instalaciones láser guiadas por agua incorporan sistemas de monitorización avanzados que proporcionan información en tiempo real sobre la calidad del corte, la estabilidad del proceso y el rendimiento del sistema. Estos sistemas permiten la corrección inmediata del proceso y mantienen una calidad de salida constante durante toda la producción.

Sistemas Integrados de Monitoreo:

Las instalaciones avanzadas implementan sistemas de control de bucle cerrado que ajustan automáticamente los parámetros del proceso según la retroalimentación de monitoreo en tiempo real. Estos sistemas demuestran mejoras significativas en la consistencia de la producción y la calidad de los resultados, con bucles de control de retroalimentación que mantienen la regulación de la presión del agua con una variación de <1% y una estabilidad de la potencia del láser con una salida de ±0,5%.

Para instalaciones que requieren máxima precisión y consistencia de calidad, soluciones de fabricación de precisión Integrar múltiples tecnologías de monitoreo para garantizar el cumplimiento de estrictos estándares de calidad, incluidos los requisitos aeroespaciales ISO 9001 y AS9100.

Los sistemas láser guiados por agua requieren una mayor inversión inicial, pero ofrecen un coste total de propiedad superior gracias a la reducción del procesamiento secundario, la mejora del rendimiento y la mejora de la calidad del producto. El análisis de la inversión de capital suele mostrar:

Los beneficios en los costos operativos se hacen evidentes a través de múltiples factores, incluida la eliminación del procesamiento secundario (reducción de costos del 30-50%), mejores tasas de rendimiento (ahorros en costos de material del 15-25%), menores requisitos de inspección (reducción de costos de calidad del 20-35%) y una vida útil prolongada con necesidades mínimas de reemplazo de consumibles.

El análisis del estudio de caso de fabricación de componentes aeroespaciales demuestra que los períodos de recuperación suelen oscilar entre 18 y 24 meses, con cálculos del valor actual neto a 5 años que muestran retornos positivos de 150-200% a tasas de descuento estándar.

Los sistemas láser guiados por agua deben cumplir con una amplia normativa de seguridad, incluyendo la norma IEC 60825 para la clasificación de seguridad láser y las normas pertinentes para equipos de alta presión. La mayoría de los sistemas industriales funcionan como productos láser de Clase 4, lo que requiere zonas de acceso controlado con sistemas de seguridad interconectados, equipos de protección individual (EPI) que cumplan con las especificaciones EN 207 y programas integrales de formación en seguridad.

Las aplicaciones de fabricación de dispositivos médicos requieren un cumplimiento adicional del Reglamento de Sistemas de Calidad de la FDA 21 CFR Parte 820 y de la norma ISO 13485:2016 para dispositivos médicos. Estos requisitos exigen documentación exhaustiva, protocolos de validación y sistemas de gestión de calidad.

Los sistemas láser guiados por agua ofrecen importantes ventajas ambientales gracias al reciclaje de agua en circuito cerrado, que alcanza tasas de recuperación superiores a 95%, minimiza la necesidad de aditivos químicos, reduce la generación de calor residual y optimiza el aprovechamiento del material. Las mejoras en la eficiencia energética se deben a un mayor aprovechamiento del material gracias a un corte preciso, la eliminación de los requisitos de energía de procesamiento secundario y la optimización de la eficiencia del láser mediante la tecnología de guiado del haz.

Los avances tecnológicos actuales se centran en una mejor integración de la automatización, la optimización de los parámetros de proceso mediante IA y una mayor compatibilidad de materiales mediante ópticas avanzadas de conformación de haz. Las funciones de conectividad de la Industria 4.0 permiten la integración con sistemas de ejecución de fabricación en toda la planta, incluyendo la transmisión de datos de producción en tiempo real, algoritmos de mantenimiento predictivo basados en análisis de aprendizaje automático y la integración de datos de calidad con sistemas de control estadístico de procesos.

La tecnología láser guiada por agua continúa expandiéndose hacia nuevas aplicaciones, como cerámicas avanzadas para aplicaciones aeroespaciales, materiales compuestos de nueva generación que incorporan nanotubos de carbono y materiales biocompatibles especializados para implantes médicos. Estos avances requieren un avance continuo en los algoritmos de control de procesos y los sistemas de emisión de haz.

La tecnología láser guiada por agua representa un avance rigurosamente validado en la fabricación de precisión, diseñada específicamente para aplicaciones con materiales sensibles al calor donde los métodos de corte convencionales no cumplen con las estrictas especificaciones de calidad. El rendimiento documentado de esta tecnología en entornos de fabricación de automoción, aeroespacial, electrónica y dispositivos médicos confirma su capacidad para abordar requisitos críticos de gestión térmica, tolerancia de precisión y control de la contaminación.

Los ingenieros de fabricación que evalúan soluciones de corte de precisión deben priorizar la tecnología láser guiada por agua para aplicaciones que requieren una limitación del daño térmico por debajo de 50 micrómetros, la prevención de la contaminación en salas blancas y la consistencia de la calidad del filo, cumpliendo con las especificaciones Ra <1,0 micrómetros. El éxito de la implementación requiere una evaluación sistemática de los requisitos de la aplicación, una configuración adecuada del sistema y un compromiso con la excelencia operativa mediante el mantenimiento preventivo y la optimización continua de los procesos.

Las organizaciones que consideren esta tecnología deben realizar un análisis exhaustivo del coste total de propiedad (CTP) que incorpore mejoras de calidad, la eliminación del procesamiento secundario y mejoras en la eficiencia operativa a largo plazo. El rendimiento comprobado de la tecnología en diversas aplicaciones industriales, respaldado por la inversión continua en investigación y desarrollo, garantiza su continua relevancia en entornos de fabricación avanzados que operan bajo requisitos regulatorios y de calidad cada vez más estrictos.

Para las instalaciones que buscan implementar soluciones de tecnología láser de vanguardia, se requiere una consulta integral con personal experimentado. especialistas en sistemas láser garantiza una configuración óptima del sistema y una transferencia de tecnología exitosa para lograr la máxima productividad de fabricación y calidad.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el mundo del mecanizado CNC mientras comparamos las tecnologías de 3 y 5 ejes. Desde operaciones básicas hasta geometrías complejas, descubra qué máquina se adapta a sus necesidades de fabricación en 2025.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

¿Está buscando los mejores proveedores de centros de mecanizado CNC de 5 ejes? ¡Consulte nuestra lista de los 10 mejores para obtener información de expertos y encontrar el que mejor se adapte a sus necesidades!

Explore las 10 mejores máquinas de corte de metales por láser de 2025, con líderes de la industria como Trumpf, Bystronic y OPMT Laser. Compare la tecnología de vanguardia, la precisión y la eficiencia para encontrar la solución perfecta para sus necesidades de fabricación.

Por favor, rellene sus datos de contacto para descargar el PDF.