Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

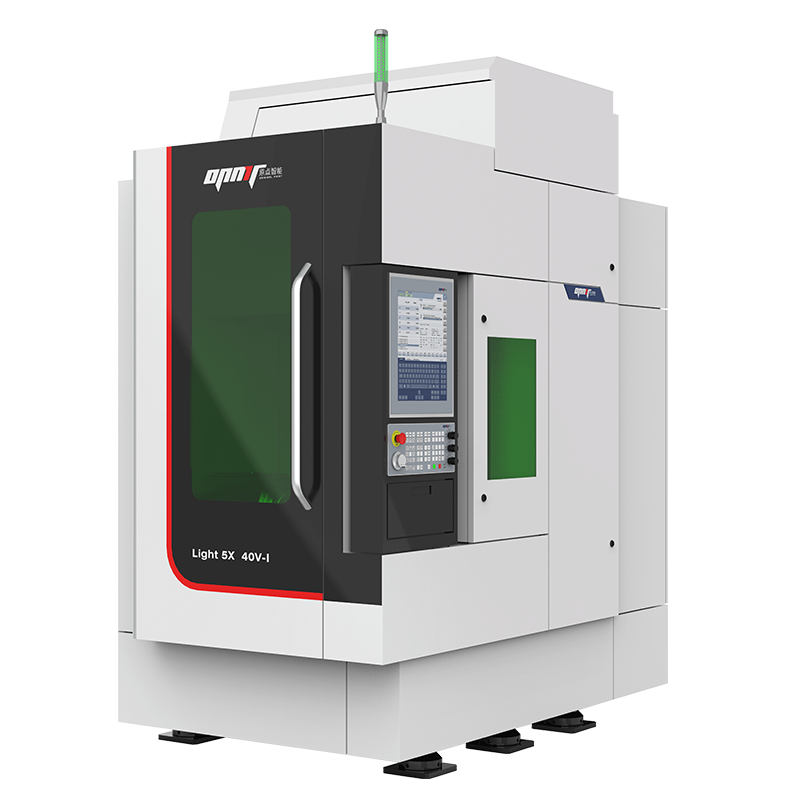

Soluciones de corte láser para la industria automotriz para la producción en masa de componentes de motores y estructuras de carrocería. Han transformado radicalmente los procesos de fabricación de vehículos modernos. ¿Por qué los métodos de mecanizado tradicionales tienen dificultades para satisfacer las demandas de la industria automotriz actual? La respuesta reside en los requisitos de precisión y la complejidad de los materiales de los vehículos modernos, en particular los vehículos eléctricos y los componentes ligeros. OPMT Laser, proveedor líder de sistemas CNC innovadores y soluciones de procesamiento láser, ha desarrollado tecnología de vanguardia que aborda estos desafíos mediante centros de mecanizado láser de cinco ejes y sistemas de procesamiento inteligentes.

El mercado global de procesamiento láser automotriz ha experimentado un crecimiento sin precedentes, alcanzando los 4200 millones de toneladas métricas en 2024 y se proyecta que supere los 5800 millones de toneladas métricas para 2025. Esta expansión se debe principalmente a la creciente adopción de vehículos eléctricos, las estrictas regulaciones sobre emisiones y la transición de la industria automotriz hacia materiales ligeros. Los métodos tradicionales de procesamiento mecánico suelen fallar al trabajar con materiales superduros como el PCD (diamante policristalino), el CBN (nitruro de boro cúbico) y los compuestos cerámicos avanzados, esenciales para los componentes de motores y carrocerías modernas.

La fabricación de componentes de motor representa una de las aplicaciones más exigentes en el procesamiento láser automotriz. La producción en masa de piezas de motor requiere una precisión excepcional, especialmente para componentes como culatas, estructuras de cárter y carcasas de transmisión, donde las tolerancias de ±0,003 mm son requisitos estándar. Láser OPMT Centro de mecanizado láser vertical de 5 ejes Light 5X 60V Ofrece esta precisión a través de tecnología láser avanzada y sistemas de control sofisticados.

Las especificaciones técnicas logradas en aplicaciones reales demuestran capacidades excepcionales. La precisión de procesamiento alcanza los 0,003 mm, con una precisión de posicionamiento de 0,005 mm en los ejes XYZ y una precisión de posicionamiento repetitivo de 0,003 mm. La potencia del láser del sistema oscila entre 100 W y 1 ns de ancho de pulso, lo que permite una eliminación precisa del material manteniendo la integridad de la superficie. El banco de trabajo admite componentes de hasta 500 × 500 mm con una capacidad de carga de 300 kg, lo que lo hace adecuado para componentes de motor de diversos tamaños.

Se ha logrado un avance significativo en la eficiencia de la fabricación de motores mediante la implementación de OPMT Laser en importantes instalaciones automotrices. Procesamiento de fresas para conformado de pasos de automóviles El estudio de caso revela un tiempo de procesamiento de tan solo 50 minutos con una precisión de ancho de cuchilla de 0,2 mm, un ángulo de alivio de 8 grados y una precisión de perfil de 0,006 mm con un valor de pasivación de 0,0043 mm. Esto representa una mejora en el procesamiento de cantos curvos y rectos sin virutas, en comparación con los métodos tradicionales de electroerosión, que a menudo generan virutas y grietas en los filos de corte.

Producción en masa de componentes de la estructura de la carrocería La industria automotriz se enfrenta a desafíos únicos debido a la transición hacia materiales ligeros y geometrías complejas. Las placas de acero de alta resistencia, las aleaciones de aluminio y los compuestos de fibra de carbono requieren técnicas especializadas de procesamiento láser que mantengan las propiedades del material y logren un control dimensional preciso. La integración de la tecnología de conformado en caliente, donde las placas de acero se calientan a 900-950 °C y se enfrían rápidamente, crea materiales con niveles de resistencia de 1000-2000 MPa que las herramientas tradicionales no pueden procesar eficazmente.

Láser OPMT Centro de mecanizado láser de femtosegundos de cinco ejes Micro3D L570V Aborda estos desafíos mediante una avanzada tecnología de enlace de cinco ejes. El sistema alcanza una precisión de posicionamiento XYZ de 0,004 mm con una precisión de posicionamiento repetitivo de 0,003 mm, al manipular piezas de hasta 700 × 600 × 500 mm. La tecnología láser de femtosegundos, con anchos de pulso de tan solo 400 fs, permite un procesamiento en frío que elimina las zonas afectadas por el calor, crucial para mantener la integridad de los materiales avanzados.

Los datos de implementación reales en plantas de fabricación de automóviles demuestran la eficacia de la tecnología de corte láser tridimensional de cinco ejes. La utilización del material ha mejorado de 73% con los métodos tradicionales a un impresionante 94%, mientras que el tiempo de procesamiento se ha reducido entre 60 y 70%. La flexibilidad del corte láser elimina la necesidad de herramientas especializadas, lo que permite un cambio de producto rápido en menos de 30 minutos y permite la producción simultánea en línea mixta de 8 a 12 tipos de productos diferentes.

Tecnología de soldadura láser de baterías para vehículos de nueva energía Representa una aplicación crítica donde la precisión impacta directamente la seguridad y el rendimiento del vehículo. Las estructuras de los paquetes de baterías requieren un sellado hermético con niveles de protección IP67, manteniendo al mismo tiempo la conductividad eléctrica y las propiedades de gestión térmica. Los métodos tradicionales de soldadura por resistencia suelen presentar contacto y distribución del calor inconsistentes, lo que genera problemas de confiabilidad en entornos de alto voltaje.

El proceso de soldadura láser logra una fusión completa del material con un control preciso de la entrada de calor, minimizando las zonas afectadas por el calor que podrían dañar los componentes sensibles de la batería. Los parámetros de soldadura incluyen una potencia láser de 1 a 3 kW con velocidades de soldadura de 5 a 15 m/min, logrando una resistencia de contacto inferior a 0,1 mΩ de forma constante. Este nivel de precisión garantiza un rendimiento eléctrico óptimo y prolonga significativamente la vida útil de la batería en comparación con los métodos de soldadura convencionales.

La validación del rendimiento en aplicaciones reales muestra mejoras notables en la calidad de fabricación de baterías. Las tasas de aprobación en las pruebas de estanqueidad al gas han alcanzado el 99,81 TP³T, mientras que la tasa de defectos de soldadura ha disminuido de la media del sector de 3,21 TP³T a tan solo 0,081 TP³T. La automatización de los sistemas de soldadura láser permite una producción ininterrumpida con una calidad constante, crucial para satisfacer la creciente demanda de baterías para vehículos eléctricos. El coste de producción por módulo de batería se ha reducido en 401 TP³T gracias a una mayor eficiencia y una menor tasa de reprocesamiento.

Sistemas de gestión de calidad para soluciones de corte láser para automoción Debe cumplir con los estrictos requisitos de la norma IATF16949, la norma de calidad de la industria automotriz. Este marco garantiza que cada aspecto del procesamiento láser, desde la inspección inicial del material hasta la entrega del producto final, cumpla con los requisitos de calidad de la industria automotriz. Los sistemas de control de calidad de OPMT Laser integran tecnología de monitoreo en tiempo real con sistemas integrales de documentación y trazabilidad.

La implementación de la Planificación Avanzada de la Calidad del Producto (APQP) garantiza la optimización y validación de los parámetros de procesamiento láser antes del inicio de la producción. Los estudios de capacidad del proceso demuestran valores de Cpk consistentes superiores a 1,67, muy por encima del requisito mínimo de la industria automotriz de 1,33. Los sistemas de monitorización en tiempo real rastrean parámetros críticos, como la estabilidad de la potencia del láser, la precisión de posicionamiento y el control de temperatura, con funciones de ajuste automático que responden en 0,1 segundos a las desviaciones de los parámetros.

El análisis estadístico de los datos de rendimiento de calidad revela la superioridad de la tecnología de procesamiento láser en aplicaciones automotrices. El rendimiento en la primera pasada ha mejorado, pasando de 94,21 TP3T con el mecanizado tradicional a 99,11 TP3T con el procesamiento láser. Aún más importante, la consistencia dimensional en las series de producción continuas mantiene una variación de ±0,001 mm, un nivel de precisión que los métodos de mecanizado tradicionales no pueden alcanzar de forma consistente. Las tasas de quejas de los clientes se han reducido en 751 TP3T, mientras que las tasas de reprocesamiento han bajado de 2,11 TP3T a 0,31 TP3T.

Capacidades de entrega JIT en la fabricación de automóviles Requieren sistemas de producción que puedan responder rápidamente a los patrones cambiantes de demanda y requisitos de los clientes. La flexibilidad inherente de la tecnología de procesamiento láser proporciona la solución ideal mediante herramientas programables que eliminan el tiempo y el costo asociados con los cambios de herramientas tradicionales. OPMT Laser... Centro de mecanizado de siete ejes y cinco varillajes MT30 ejemplifica esta flexibilidad con tiempos de cambio de producto reducidos a menos de 30 minutos.

Las capacidades de fabricación flexibles van más allá del simple cambio de producto para permitir una verdadera producción de modelos mixtos. Una sola línea de procesamiento láser puede procesar simultáneamente 12 especificaciones de producto diferentes sin comprometer la eficiencia de la producción. Esta capacidad es especialmente valiosa en la industria automotriz, donde los programas de producción deben adaptarse a los diversos requisitos de la combinación de modelos y a las opciones específicas del cliente.

La integración de la cadena de suministro mediante sistemas de programación inteligentes garantiza un flujo de producción óptimo y un rendimiento de entrega óptimo. Los sistemas de Planificación y Programación Avanzada (APS) interactúan directamente con los sistemas ERP del cliente, optimizando automáticamente las secuencias de producción según la prioridad de los pedidos y los requisitos de entrega. Los datos de rendimiento reales demuestran una reducción del ciclo de entrega promedio de 15 días (el estándar de la industria) a 7,5 días, con tasas de entrega puntuales que alcanzan el 99,11 %. Esta mejora en el rendimiento de entrega reduce los costos de inventario del cliente y fortalece la competitividad general de la cadena de suministro.

Cálculos del retorno de la inversión para sistemas de corte láser en automoción Requieren un análisis exhaustivo de los beneficios económicos directos e indirectos. Los costos iniciales de inversión suelen incluir la adquisición de equipos (65-701 TP³T del total), la instalación y puesta en marcha (8-121 TP³T), la capacitación del personal (3-51 TP³T) y el mantenimiento durante el primer año (5-81 TP³T). Sin embargo, los beneficios económicos van mucho más allá de la simple reducción de costos e incluyen mejoras de productividad y calidad, así como ventajas competitivas estratégicas.

Los beneficios económicos directos demuestran una sólida justificación de la inversión mediante múltiples mejoras de rendimiento. El aumento de la eficiencia de producción de 50-70% permite un mayor rendimiento con las instalaciones existentes. La reducción de los costos de mano de obra de 60% se debe a las capacidades de automatización y a la menor necesidad de intervención manual. Las mejoras en el uso de materiales de 30-40% reducen los costos de desperdicio, mientras que las mejoras de calidad eliminan los costos de reprocesamiento y desperdicio de 80%.

Un estudio de caso exhaustivo de un fabricante mediano de componentes automotrices ilustra el rendimiento típico de la inversión. Con una inversión inicial de 1,2 millones de TP4T en una solución completa de procesamiento láser OPMT, la planta logró un ahorro anual de 720.000 TP4T gracias a mejoras de eficiencia y calidad, y a la reducción de mano de obra. El periodo de recuperación de la inversión fue de 20 meses, con un valor actual neto a cinco años de 2,1 millones de TP4T y una tasa interna de retorno de 48,61 TP3T. Además, el avance tecnológico permitió la obtención de nuevos contratos de alto valor, lo que incrementó los ingresos anuales en 351 TP3T.

Tendencias emergentes en el procesamiento láser automotriz para 2025 Se centra en la integración de inteligencia artificial, las capacidades de mantenimiento predictivo y las técnicas avanzadas de procesamiento de materiales. Los algoritmos de aprendizaje automático ahora permiten la optimización automática de parámetros basada en datos históricos de procesamiento, creando sistemas de fabricación con un verdadero "autoaprendizaje". Los sistemas más recientes de OPMT Laser incorporan optimización de procesos basada en IA que mejora continuamente el rendimiento mediante... tecnología de aplicaciones láser adelanto.

La tecnología de mantenimiento predictivo mejora significativamente la fiabilidad de los equipos y la eficiencia de la producción mediante la integración de sensores y el análisis de big data. El sistema avisa con 72 horas de antelación sobre posibles fallos, lo que permite planificar el mantenimiento y minimizar las paradas imprevistas. Los datos de implementación reales muestran una reducción anual de las paradas de 180 a 45 horas, lo que representa una mejora del 25% en la eficiencia general de los equipos.

Las capacidades avanzadas de procesamiento de materiales abordan la creciente demanda de materiales automotrices livianos, incluidos plásticos reforzados con fibra de carbono (CFRP) y compuestos de matriz metálica. Tecnología de procesamiento láser ultrarrápido El uso de pulsos de femtosegundos permite el mecanizado de precisión de estos materiales complejos sin daño térmico. Esta capacidad abre nuevas posibilidades para el diseño automotriz de próxima generación, manteniendo al mismo tiempo los requisitos de precisión y calidad esenciales para las aplicaciones automotrices.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Descubra la tecnología del galvanómetro láser: principios de funcionamiento, sistemas de circuito cerrado frente a circuito abierto, aplicaciones industriales e integración con plataformas CNC de 5 ejes para fabricación de precisión.

Descubra cómo los sistemas CNC verticales avanzados de 5 ejes logran una precisión de nivel micrométrico de ±0,001 a 0,005 mm para aplicaciones aeroespaciales, médicas y automotrices en 2026.

Guía completa de máquinas de corte por láser de 5 ejes: principios tecnológicos, ventajas sobre los sistemas de 3 ejes, aplicaciones industriales y especificaciones para fabricación de precisión.

Descubra cómo las máquinas de grabado láser de 5 ejes brindan precisión a nivel de micrones para marcado de superficies complejas, texturizado de moldes e identificación de componentes industriales en los sectores aeroespacial, automotriz y médico.

Por favor, rellene sus datos de contacto para descargar el PDF.