Programar una visita

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Independientemente de si necesita asesoramiento general o apoyo específico, estaremos encantados de ayudarle.

Todas las noticias

Compartir

El panorama de la fabricación de precisión ha experimentado una evolución transformadora con la llegada de Tecnología de mecanizado láser de 5 ejes, lo que permite una precisión y eficiencia sin precedentes en el procesamiento de geometrías complejas en diversas aplicaciones industriales. Este enfoque de fabricación avanzado combina sofisticados sistemas láser con capacidades de posicionamiento multieje, lo que genera resultados excepcionales en herramientas automotrices, electrónica 3C, dispositivos médicos y componentes aeroespaciales. La completa cartera de centros de mecanizado láser de 5 ejes de OPMT Laser representa la vanguardia de esta revolución tecnológica, ofreciendo a los fabricantes la precisión y la flexibilidad necesarias para las demandas de producción de próxima generación.

Los modernos sistemas de procesamiento láser de 5 ejes alcanzan precisiones de posicionamiento de ±0,005 mm, manteniendo velocidades de desplazamiento rápido de hasta 30 m/min, superando significativamente los métodos de mecanizado tradicionales en términos de precisión y productividad. La integración de tecnologías avanzadas... tecnología de galvanómetro láser Con sofisticados sistemas de control multieje, permite a los fabricantes procesar materiales ultraduros, incluidos PCD, CBN, cerámica y compuestos avanzados, con una calidad de superficie y una precisión dimensional excepcionales.

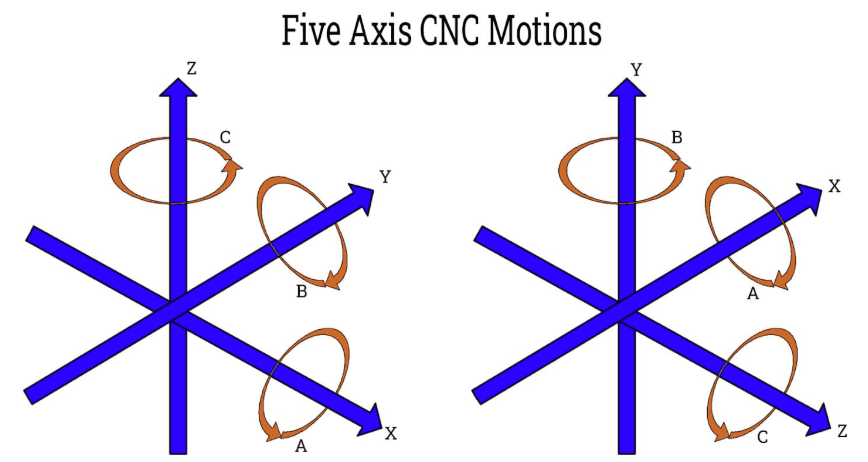

Los sistemas de mecanizado láser de 5 ejes incorporan tres ejes lineales (X, Y, Z) y dos ejes de rotación (normalmente B y C)Proporciona total libertad geométrica para el procesamiento de piezas complejas. Esta configuración permite el movimiento simultáneo en los cinco ejes, lo que permite que el rayo láser mantenga un ángulo y enfoque óptimos durante todo el proceso de mecanizado, independientemente de la complejidad de la pieza.

La ventaja fundamental de la geometría de 5 ejes reside en su capacidad para eliminar múltiples configuraciones y reducir los errores de tolerancia acumulados. A diferencia de los sistemas tradicionales de 3 ejes, que requieren el reposicionamiento de la pieza para geometrías complejas, las máquinas de 5 ejes completan piezas complejas en una sola operación de sujeción, lo que garantiza una precisión superior y tiempos de ciclo significativamente reducidos.

Parámetros clave de rendimiento:

Los sistemas láser modernos de 5 ejes emplean accionamientos de motores lineales Para todos los ejes lineales, proporciona una respuesta dinámica excepcional sin holgura mecánica. Los ejes de rotación utilizan alta precisión. motores de par Con configuraciones de accionamiento directo, garantiza un movimiento suave en todo el rango de movimiento angular. Todos los ejes implementan sistemas de retroalimentación de escala de rejilla de circuito cerrado completo, proporcionando la precisión necesaria para aplicaciones de fabricación exigentes.

La integración de sofisticados Sistemas de control CNC NUM Proporciona una coordinación de movimiento integral con funciones avanzadas que incluyen RTCP (Punto central de la herramienta de rotación) Funcionalidad. Esta capacidad garantiza que el punto focal del láser se mantenga en una posición precisa durante movimientos simultáneos multieje, lo cual es fundamental para mantener una calidad de procesamiento constante en geometrías tridimensionales complejas.

El mecanizado láser de 5 ejes ofrece ventajas significativas sobre los métodos de procesamiento tradicionales, especialmente en aplicaciones que requieren geometrías complejas y el procesamiento de materiales ultraduros. La eliminación del desgaste mecánico de las herramientas inherente al procesamiento láser garantiza una precisión dimensional constante durante toda la producción.

| Método de procesamiento | Precisión de posicionamiento | Rugosidad de la superficie | Velocidad de procesamiento | Desgaste de herramientas |

|---|---|---|---|---|

| Láser de 5 ejes | ±0,005 mm | Ra 0,1-0,3 μm | 3 veces más rápido | Ninguno |

| EDM tradicional | ±0,010 mm | Ra 0,3-0,8 μm | Base | Alto consumo de electrodos |

| Molienda | ±0,008 mm | Ra 0,2-0,5 μm | 2 veces más lento | Se requiere desgaste y reacondicionamiento de las ruedas |

| Fresado mecánico | ±0,015 mm | Ra 0,4-1,2 μm | Variable | Reemplazo frecuente de herramientas |

La implementación de la tecnología de mecanizado láser de 5 ejes ofrece beneficios económicos mensurables a través de múltiples mejoras operativas. Reducción del tiempo de procesamiento de 200-300% En comparación con los métodos EDM convencionales, se obtienen importantes ganancias de productividad, mientras que la eliminación de electrodos consumibles y herramientas de corte reduce los costos operativos en aproximadamente 50%.

La eficiencia energética representa otra ventaja crucial, con sistemas láser de femtosegundos Consume 44% menos energía que los métodos de procesamiento térmico tradicionales, eliminando por completo los residuos químicos. Este beneficio ambiental se ajusta a los requisitos modernos de sostenibilidad y reduce los costos de cumplimiento normativo.

El corazón del mecanizado láser avanzado de 5 ejes reside en la sofisticada sistemas de escaneo galvanométrico Que proporcionan capacidades de posicionamiento de haz rápidas y precisas. Estos dispositivos electroópticos utilizan espejos de alta velocidad para dirigir los haces láser con precisiones de posicionamiento de ±1-2 microradianes, lo que permite la generación de patrones complejos y el procesamiento de contornos complejos.

Los avanzados sistemas galvanométricos de OPMT operan a frecuencias de escaneo superiores a 1000 Hz, manteniendo una estabilidad de posicionamiento con una variación de temperatura de ±0,1 microradianes por grado Celsius. Esta estabilidad térmica garantiza una calidad de procesamiento constante durante largos ciclos de producción, crucial para aplicaciones de fabricación de gran volumen.

Especificaciones del sistema galvanómetro:

Las aplicaciones de dispositivos médicos exigen los más altos niveles de precisión y calidad de superficie, lo que hace que el mecanizado láser de 5 ejes sea una solución de procesamiento ideal. Protocolos de procesamiento que cumplen con la FDA Garantizar la trazabilidad completa y la documentación de validación requerida por las regulaciones de fabricación de dispositivos médicos.

Las aplicaciones críticas de dispositivos médicos incluyen:

El Sistema de femtosegundos Micro3D L530V aborda específicamente los requisitos de dispositivos médicos con anchos de pulso ≤400fs y frecuencias de repetición ≥1MHz, lo que permite un “procesamiento en frío” que elimina el daño térmico en materiales sensibles.

La rápida evolución de la electrónica de consumo impulsa la demanda de capacidades de fabricación cada vez más precisas. Aplicaciones de la electrónica 3C requieren precisión submicrónica para el procesamiento de componentes, la perforación de placas de circuitos y las operaciones de marcado de precisión.

Aplicaciones clave de las 3C:

Los datos de rendimiento de las implementaciones de fabricación 3C muestran 65% reducción de defectos relacionados con el posicionamiento y el logro de un rendimiento del proceso de 99,97% mediante parámetros de procesamiento láser optimizados.

La cartera de productos de OPMT Laser abarca múltiples configuraciones de 5 ejes optimizadas para requisitos específicos de cada aplicación. La siguiente comparación destaca las especificaciones clave de toda la gama de productos:

| Modelo | Rango de viaje (X/Y/Z) | Precisión de posicionamiento | Potencia del láser | Pieza de trabajo máxima | Aplicaciones típicas |

|---|---|---|---|---|---|

| Luz 5X-40V | 400/250/300 mm | ±0,005 mm | 100 W | φ200 x 200 mm | Electrónica 3C, herramientas PCD |

| Luz 5X-60V | 600/250/300 mm | ±0,005 mm | 100 W | φ350 x 200 mm | Herramientas para automoción y aeroespacial |

| LP550V | 520/640/480 mm | ±0,008 mm | Variable | φ400 x 310 mm | Corte rotatorio, procesamiento compuesto |

| Micro3D L530V | Configuración personalizada | ±0,010 μm | femtosegundo de 40 W | Variable | Dispositivos médicos de ultraprecisión |

Todos los sistemas OPMT de 5 ejes incorporan arquitectura de diseño modular permitiendo la expansión de funciones y actualizaciones de software durante todo el ciclo de vida del equipo. Estructura de indexación de accionamiento directo garantiza una alta precisión angular y excelentes características de respuesta dinámica en todos los ejes de rotación.

Características del equipo estándar:

La implementación exitosa del mecanizado láser de 5 ejes requiere una atención cuidadosa a condiciones ambientales y procedimientos de instalaciónUn rendimiento óptimo exige entornos de temperatura controlada (variación de ±2 °C), una infraestructura de suministro de energía adecuada y un aislamiento de vibraciones adecuado.

Requisitos de instalación:

Para lograr resultados óptimos se requiere un enfoque sistemático desarrollo de parámetros de proceso y validación. Los parámetros de procesamiento específicos del material deben establecerse mediante protocolos de prueba controlados, con documentación que se mantiene para cumplir con los requisitos normativos.

Metodología de optimización:

Los protocolos de mantenimiento preventivo garantizan un rendimiento constante a largo plazo y maximizan el tiempo de funcionamiento del equipo. Estrategias de mantenimiento predictivo El uso de diagnósticos integrales del sistema permite optimizar los programas de mantenimiento y minimizar el tiempo de inactividad no planificado.

Marco del programa de mantenimiento:

La próxima generación de sistemas de mecanizado láser de 5 ejes incorporará algoritmos de aprendizaje automático Para la optimización de procesos en tiempo real y el control de calidad predictivo. Los sistemas mejorados con IA ajustarán automáticamente los parámetros de procesamiento según las variaciones del material, las condiciones ambientales y la información de calidad, garantizando resultados óptimos con mínima intervención del operador.

Aplicaciones emergentes de IA:

Las capacidades avanzadas de conectividad y análisis de datos permiten una integración perfecta con ecosistemas de fabricación digitalLos sistemas habilitados para IoT brindan datos operativos completos para iniciativas de mejora continua al tiempo que respaldan capacidades de diagnóstico y monitoreo remoto.

La evolución hacia tecnología de gemelo digital Permitirá el modelado virtual de sistemas para la optimización de procesos y la capacitación de aplicaciones. Este enfoque ofrece oportunidades de mejora continua del rendimiento, a la vez que reduce los riesgos de implementación de nuevas aplicaciones.

La tecnología de mecanizado láser de 5 ejes representa un avance transformador en la fabricación de precisión, ofreciendo capacidades sin precedentes para el procesamiento de geometrías complejas en diversas aplicaciones industriales. La combinación de sistemas láser avanzados, un sofisticado control de movimiento y una automatización integral genera mejoras mensurables en productividad, calidad y eficiencia operativa.

La completa cartera de productos de OPMT Laser ofrece soluciones optimizadas para requisitos de aplicaciones específicas, desde la fabricación de electrónica 3C de alto volumen hasta la producción de dispositivos médicos de precisión. La integración de tecnologías avanzadas... sistemas de galvanómetro láser Con sofisticadas capacidades de posicionamiento de 5 ejes, permite a los fabricantes lograr niveles de precisión y eficiencia previamente inalcanzables.

Descargo de responsabilidad

Este contenido es compilado por OPMT Laser con base en información pública disponible únicamente como referencia; las menciones de marcas y productos de terceros son para comparación objetiva y no implican ninguna asociación o respaldo comercial.

Explore el mundo del mecanizado CNC mientras comparamos las tecnologías de 3 y 5 ejes. Desde operaciones básicas hasta geometrías complejas, descubra qué máquina se adapta a sus necesidades de fabricación en 2025.

Explore el probado proceso ODM de 5 fases de OPMT para sistemas láser personalizados. Fabricación con certificación ISO, precisión de ±0,003 mm y protección IP. Envíe los requisitos de su proyecto hoy mismo.

¿Está buscando los mejores proveedores de centros de mecanizado CNC de 5 ejes? ¡Consulte nuestra lista de los 10 mejores para obtener información de expertos y encontrar el que mejor se adapte a sus necesidades!

Explore las 10 mejores máquinas de corte de metales por láser de 2025, con líderes de la industria como Trumpf, Bystronic y OPMT Laser. Compare la tecnología de vanguardia, la precisión y la eficiencia para encontrar la solución perfecta para sus necesidades de fabricación.

Por favor, rellene sus datos de contacto para descargar el PDF.